选煤厂筛分装置的分析及优化设计

夏 炀

(大同煤矿集团大地选煤工程有限责任公司塔山选煤厂,山西 大同037001)

引言

振动筛在选煤过程中扮演着重要作用,可以有效实现对煤的筛选、分级和脱介脱水等功能。筛分装置的好坏直接影响选煤的质量,在选煤中如何将煤资源合理利用,发挥最大的经济效益是目前研究的重点,因此,需要对筛分装置进行改进优化,了解筛分技术,促进筛分装置在选煤中的实际应用,使其发挥重要作用。

1 筛分装置的现状

传统的振动筛分机由筛分装置和传送带组成,筛分装置由横梁、侧板、前后支座、加强梁、激振器组成,采用的是串联单层筛分结构,在现代化的大型高产高效选煤厂中,要求筛分设备具有高度自动化、筛分时间短、维修简便的特性[1],而传统的振动筛分机,由于整机体积较大,且需要固定在地面上,一旦固定,难以更换工作地点,很难进行整体检修,使得筛分装置具有一定的局限性,难以适应各个场合。

2 筛分装置的结构优化及特点

2.1 结构优化

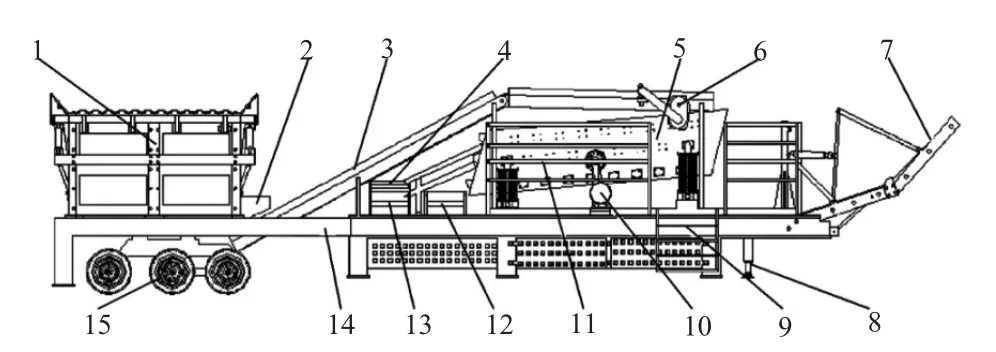

针对振动筛分机的现状,对筛分装置的结构进行优化,在进料筛分装置中增设初步筛分机构,增加多级输送装置,将串联单层筛分机构优化成并联多层筛分机构,增加支撑车架便于更换工作地点,优化后的筛分机结构如图1所示。其中,进料筛分装置用来进行进料和初步筛分[2],安装在支撑车架的左边,包括筛分板、箱体和液压装置;输送装置中有三级输送机构,一级输送机构是将进料箱初步筛分出的煤送至下个环节,在进料箱的正下方,二级输送机构是将煤送至筛分机构,以便进行筛分,在一级输送机构和筛分机构中间,有一定的倾角;三级输送机构是将筛分完的煤送至指定地点,使用液压杆进行一定程度折叠,减少非工作状态下输送机构的空间;筛分机构主要是对煤进行筛分,安装在支撑车架的工作底板上,包括筛箱、筛分网和激振器,设有三层不同规格的筛分网,可以筛分出四种不同规格的煤;支撑车架是对整个筛分装置进行支撑保护,包括车架、车轮和液压装置。

图1 优化振动筛分机结构

2.2 优化后结构特点

优化后的振动筛分机融合移动一体化思想,将各组成部分进行集成化设计,与传统的振动筛分机相比,优化后的振动筛分机具有以下特点:

1)高度集成化、自动化,生产效率有所提高,不需要对设备进行安装和装配便可开始工作,大大节约了时间,加快了后续工作的推进;

2)可移动性强,通过车载方式实现在不同地区的运转,适用于临时性、工期短、不断变化的场合;

3)整机体积较小,使用费用低,便于各类选煤厂使用。

3 筛分装置的具体优化

3.1 进料筛分装置的优化

对振动筛分机的进料箱进行改进,为了提高进料箱处盲板的耐磨性,将原有的钢模板替换成带钢筋的聚氨酯材料[3],缓解煤对盲板的冲击,提高煤的运送角度,这样也是将原有的刚性连接变成柔性连接,便于后期的拆卸和维护,提高维修的效率,保证设备的正常运行。

在原有的基础上增添初步筛分机构,实现在进料的同时可以进行初步筛分,便于筛分机构的后续工作,将体积较大的煤过滤出来,防止筛分机构出现过载现象,以保护筛分机构。优化后的进料筛分装置如图2所示,其中初步筛分机构是优化进料筛分装置的核心,对筛分板和升降机构进行设计。

图2 优化进料筛分装置

筛分板的结构如图3所示,主要包括筛分板体、方柱、左右挡板以及左右液压支架,将方柱固定在筛分板体上,根据工作场合实际情况,设置不同的方柱间隔,挡板对煤进行保护,防止出现意外滑落。

进料箱两侧液压杆的最大伸长量即为升降机构的最大行程,根据升降机构的最大行程确定液压装置的行程[4],从而选择对应的液压装置型号。

3.2 筛分机构的优化

筛分机构是最终进行细筛分过程的装置,通过多级输送装置,将传统的串联单层筛分结构变成并联多层筛分结构,以减小装置的体积,提高筛分的效率。采用并联三层振动筛,在筛分机构工作时,将筛箱的横梁倾斜一定负角度,保存筛板高度不变,增加筛板的筛分面积,减少在筛分过程中煤对筛板的冲击,确保筛箱的稳定,从而利用筛箱的振动特性实现对煤的筛选、分级和脱水。

4 实际应用效果

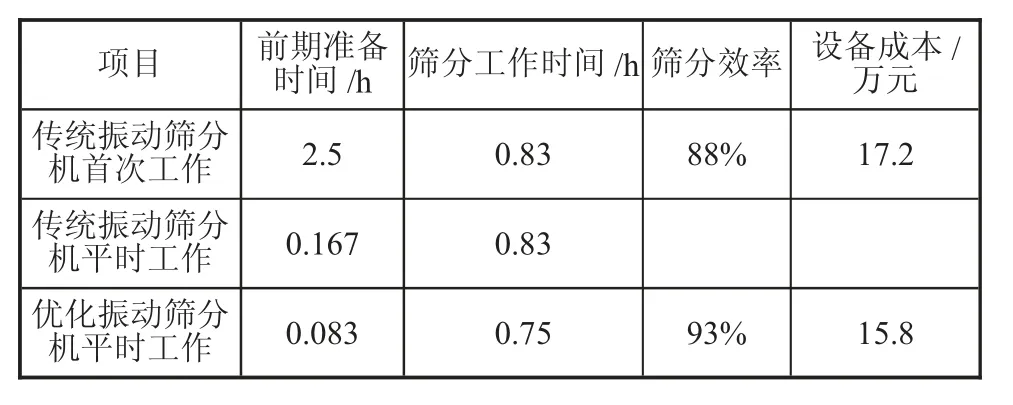

根据现场调研情况发现,传统的振动筛分机和优化后的振动筛分机的运行情况对比如表1所示,在首次工作前考虑选址和装配工作,筛分时间均是筛分10 t煤所用的时间。

图3 筛分板结构

表1 振动筛分机优化前后运行情况对比

从表中可以看出,相比于传统的振动筛分机,优化后的振动筛分机的总工作时间较短,筛分机构的筛分效率有所提高,前期准备时间从0.167 h降低到0.083 h,减少约50.29%,筛分工作时间从0.83 h降低到0.75 h,减少约9.64%,筛分效率约提高5%,设备成本减少约1.42万元。

5 结论

1)对进料筛分装置和筛分机构进行优化,从进料箱、筛分板以及升降机构三个方面进行设计,同时加入初步筛分装置,提高筛分机的自动化程度以及筛分的效率。

2)与传统的振动筛分机相比,优化后的振动筛分机的总工作时间较短,筛分机构的筛分效率有所提高,前期准备时间从0.167 h降低到0.083 h,减少约50.29%,筛分工作时间从0.83 h降低到0.75 h,约减少9.64%,筛分效率提高约5%,设备成本减少约1.42万元。