大体积腔体混凝土结构温度及裂缝分析与控制

于天佑,吴亚平,杨青山,杨玫,金省华,蒋勇

大体积腔体混凝土结构温度及裂缝分析与控制

于天佑1,吴亚平1,杨青山1,杨玫2,金省华3,蒋勇4

(1. 兰州交通大学 土木工程学院,甘肃 兰州 730070;2. 杭州铁路设计院有限责任公司,浙江 杭州 310006;3. 浙江铁道建设工程有限公司,浙江 杭州 310016;4. 杭州地方铁路开发有限公司,浙江 杭州 310013)

大体积腔体结构混凝土温度裂缝多产生于内外温差较大处,为尽可能避免温度裂缝的发生,以宁波市下穿铁路框架桥涵大体积混凝土为依托,采用数值分析的方法,研究浇筑及养护过程中模板类型和环境温度对大体积混凝土腔体结构温度及裂缝的影响,并结合现场试验数据,对其进行分析和论证。研究结果表明:对于大体积腔体现浇整体式箱涵结构,易出现由最高温度向侧板内侧偏移所导致的翘曲现象,容易在侧板内侧产生翘曲裂缝;钢模板浇筑比木模板浇筑的混凝土最高温度低10 ℃,侧板最大温差低16 ℃左右,最大应力低约0.9 MPa,最高温度出现时间比木模板推迟1 d左右,采用钢模及采用内外同条件养护可以有效减少翘曲裂缝的产生;对于大体积腔2次浇筑框架桥结构,养护过程中在侧板长度方向易产生约0.2~0.4 mm竖向贯穿性裂缝。

腔体混凝土结构;下穿铁路框架桥涵;模板类型;翘曲裂缝

随着当前道路交通量的不断增大,下穿式的箱涵越来越多,为了减小对既有线路正常运行的影响,通常选用预制框架桥涵顶进式施工。箱涵的预制一般分为拼装式和整体式,由于拼装式的预制框架桥整体性较差,各节之间衔接处止水带老化容易引起漏水的病害[1−2],因此对于小规模的箱涵通常选用整体式浇筑施工。但整体式箱涵浇筑施工属于大体积腔体式混凝土施工,由于腔体结构的特殊性、长度较长以及桥涵混凝土体积较大,浇筑过程中所产生的大量水化热会在箱涵内外产生不同的温度[3],但由于混凝土中间温度始终高于内外表面,因此箱涵中间与内外两侧表面均会产生温差,较大的温差会在混凝土内外表面均产生较大的表面张力[4],从而引起不规则的温度裂缝,对其使用功能及安全运营造成较大的隐患[5]。因此在浇筑过程中对混凝土的内外温差进行合理的分析与控制,可以有效减少温度裂缝的发生[6]。孙增智等[7]分析了粉煤灰含量、浇筑温度、环境温度及养护措施对承台大体积混凝土温度及应力的影响,但针对的结构仅为混凝土大体积实体结构,只分析了混凝土中间与外表面的温度及应力,对框架桥等大体积腔体特殊结构侧板的内表面温度、应力及裂缝机理状况并未深入研究。为深入研究大体积腔体结构浇筑及养护过程中的温度及应力变化情况,本文以模板类型、环境温度作为影响因素,针对不同工况下的箱涵大体积混凝土,对浇筑及养护过程中的温度及应力进行数值模拟,分析了以上影响因素对浇筑期间各测点温度及应力及所产生裂缝的影响。并结合现场试验及检测数据对框架桥涵的温度、应力和裂缝情况进行了分析和论证。

1 箱涵侧墙散热物理模型

箱涵混凝土的水化热在浇筑养护前期,随时间的变化而变化,因此箱涵放热过程可用常物性非稳态方程[8−9]来表示,即

假设在某一时刻箱涵侧墙混凝土内侧模板的温度为w1,其对流传热系数为1;侧墙外侧模板表面温度为w2,其对流传热系数为2;侧墙混凝土内侧模板的温度为1;侧墙混凝土内侧模板的温度为2;侧墙厚度为;模板厚度为;模板的导热系数为1。

假设某时刻侧墙混凝土最高温度max距侧墙内表面的距离为1。由热通量守恒原理[10]:

式中:Φ为箱涵截面侧墙热通量;w1为箱涵侧墙内侧模板外表面的温度;1为内侧模板外表面对流传热系数;1为侧墙内侧混凝土表面的温度;1为侧墙的导热系数;2为模板的导热系数;为侧墙厚度;为模板厚度则箱涵最高温度向内侧的散热模型见式(3):

同理,最高温度位置向外侧的散热模型为:

式中:2为内侧模板外表面对流传热系数。

2 框架桥涵大体积混凝土数值模拟

针对宁波下穿铁路箱涵B和C涵大体积混凝土进行不同工况下的数值模拟,B和C 2框箱涵基本尺寸相同,基本尺寸如表1。C箱涵浇筑浇筑于宁波11月环境温度下,B箱涵浇筑于宁波12月环境温度下。

根据B和C 2箱涵的实际浇筑时间,将每天的气温波动设置为高低温之间正弦式气温波动方式,将实际气温加到箱涵上,进行不同工况的数值模拟。设置表2所示的2种工况。工况1设置钢模与木模2种模板类型,其中钢木模板相关材料参数如表3所示[11],以模板类型作为变量,其他因素作为定值,来研究模板类型对箱涵内外温差的影响;工况2设置宁波11月和12月2种气温作为变量,其他因素作为恒定量,来研究浇筑及养护环境温度对箱涵侧墙温度及应力的影响。

表1 B和C 2箱涵基本尺寸

表2 不同工况下的数值模拟

表3 钢模板与木模板相关材料参数

针对箱涵的浇筑建立ANSYS分析模型,对其进行网格划分,共划分52 018个单元,进行有限元分析。现场实际施工中先浇筑底板,在底板浇筑72 h后侧板和顶板一起浇筑,按照此施工顺序,模拟过程利用生死单元法来实现此施工过程,模型建好之后,先利用EKILL命令杀死侧板及顶板单元,在底板约束及荷载施加完毕72 h后,利用EALIVE命令复活侧板和顶板单元,并在侧板与底板交界处设置约束条件,来模拟新旧浇筑面的摩擦接触状态,进行加载求解。

箱涵浇筑现场采用蒸汽养护来保证箱涵的养护湿度适宜,并采用覆膜养护来减小外界气温对箱涵外侧混凝土的温度的影响,本文主要研究水化热对箱涵的影响,因此只考虑温度对箱涵的影响。根据现场箱涵内外侧气温的实测值,可知侧墙内侧温度基本保持在15 ℃左右,而侧墙外侧气温变化趋势基本与环境温度保持一致,但比外侧气温略高1~2 ℃。因此箱涵内侧环境温度设置为恒定温度15 ℃,将外侧环境温度根据实侧温度变化降低2℃施加于箱涵外侧模板上。

在实际钢筋混凝土结构中,钢筋混凝土的抗拉性能主要由受拉筋所承担。而solid70单元为热应力耦合单元,无法将配筋对箱涵结构的影响考虑进去,为考虑配筋对箱涵拉应力的影响,根据文献[12−14],近似认为箱涵钢筋混凝土结构中,主要拉应力由钢筋承担。

3 有限元分析结果

3.1 模板类型对混凝土温度的影响

工况1的2种模板浇筑条件下混凝土ANSYS分析温度场分布如图1~2所示。

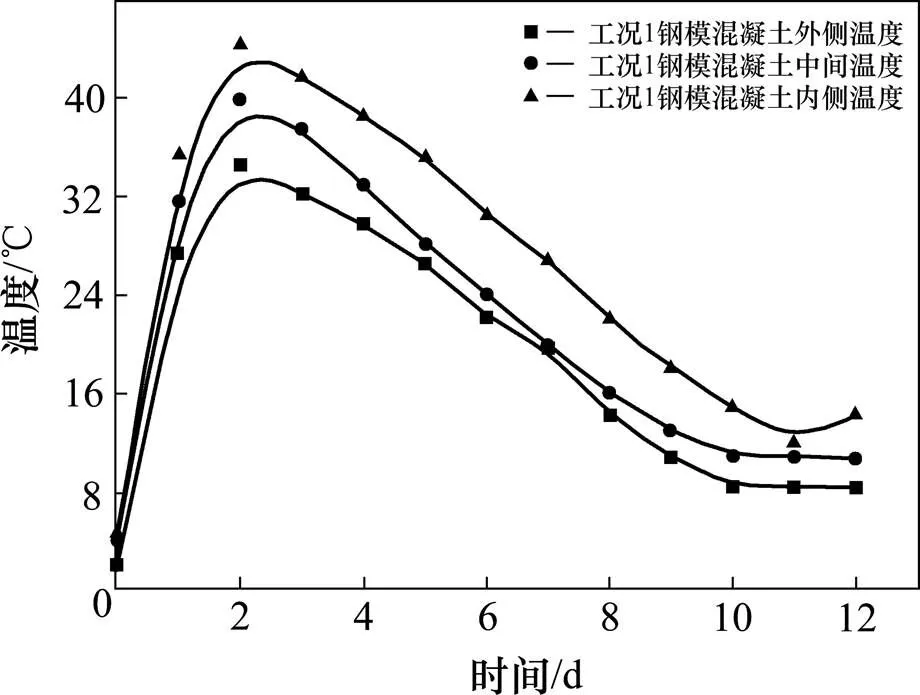

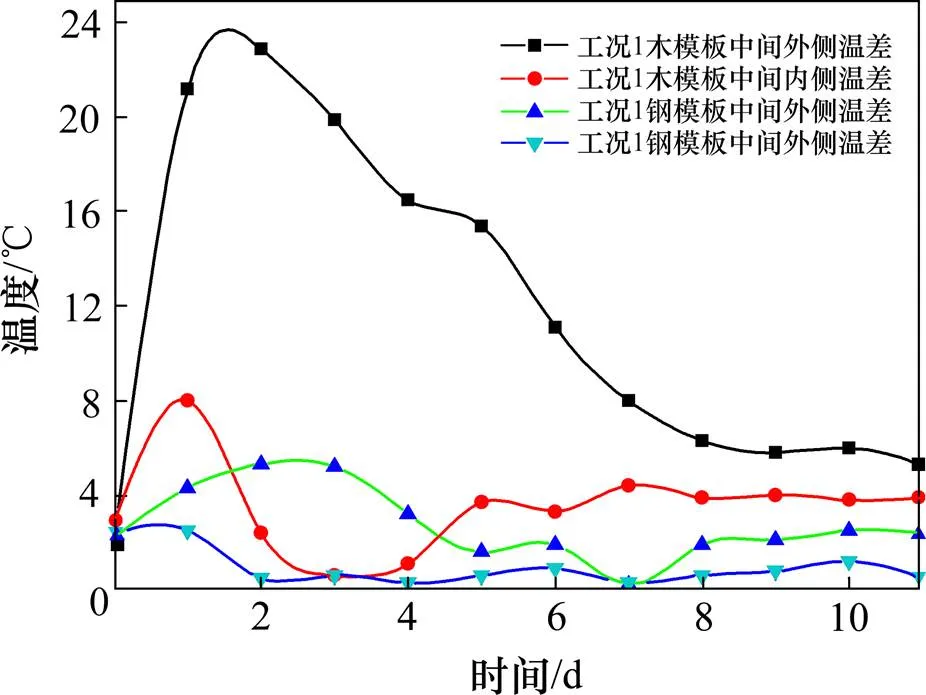

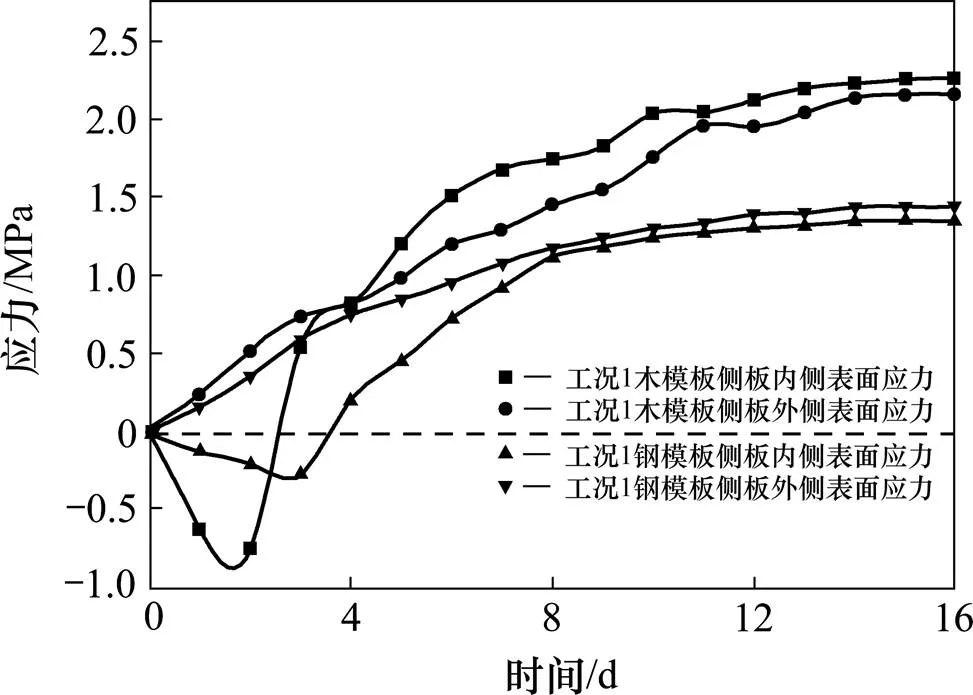

由图1~2的有限元模拟可知,钢模板所浇筑的箱涵最高温度和最大应力明显高于木模板,且箱涵的最高温度和最大拉应力基本分布在侧墙与顶板拐角处,因此选取箱涵侧墙与顶板拐角处节点作分析。侧板与顶板拐角处节点温度随时间变化曲线如图3和图4所示,其温差图及应力图如图5和图6所示。

(a) 温度场;(b) 应力场

(a) 温度场;(b) 应力场

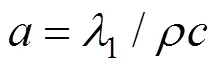

图3 工况1条件下木模浇筑混凝土温度随时间变化曲线

图4 工况1条件下钢模浇筑混凝土温度随时间变化曲线

图5 工况1条件下钢模与木模浇筑混凝土温差随时间变化曲线

图6 工况1条件下钢模与木模浇筑时侧板应力随时间变化曲线

由图3和图4可知,采用木模浇筑的混凝土在浇筑后1 d左右,侧板测点各位置温度均达到了温度峰值54 ℃左右;而采用钢模浇筑时,温度峰值向后推迟了1 d,此时内侧最高温度达到了44 ℃左右,钢模板散热高于木模板,因此钢模浇筑最高温度比木模低10 ℃左右。

由图5的温差图可知,采用木模板浇筑的侧墙混凝土最大温差约为24 ℃,对于钢模板浇筑的混凝土来说,侧板中间与外侧最大温差约为5 ℃左右,中间与内侧最大温差约为3 ℃左右,且均出现在浇筑后1~3 d,因此浇筑后1~3 d为裂缝产生的主要时段。钢模板浇筑的混凝土侧板最大温差比木模低16 ℃左右,因此,钢模所浇筑混凝土侧板产生温度裂缝的可能性明显小于木模。

由图6的应力图可知,钢模与木模应力的变化趋势基本一致。木模板所浇筑混凝土侧板外表面应力前期的增长速率明显快于钢模板,到浇筑后第16 d时,2种模板浇筑条件下侧板外表面应力增长均较小,木模板应力基本稳定在2.2 MPa左右,而钢模板约为1.3 MPa左右。

(a) 宁波11月时的温度场;(b) 宁波12月时的温度场

2种模板所浇筑的侧板内表面应力在前期会出现一定的压应力,木模板最大压应力约为0.7 MPa左右,钢模板约为0.2 MPa左右。之后随着混凝土整体温度的降低,侧板整体应力均表现为拉应力,并随着龄期的增长,侧墙内外侧拉应力都随之增大,但侧板内表面应力始终低于外表面,到混凝土浇筑后16 d时,侧墙外侧拉应力达到了2.0~2.2 MPa左右,侧墙内侧约1.0~1.2 MPa左右,侧墙外表面应力高于内表面,且内外侧应力差约为1 MPa左右,侧墙整体会产生1 MPa左右的偏心翘曲应力,使侧墙整体产生向外的翘曲现象,从而使侧墙内侧应力有所增大,当超过混凝土抗拉强度时,容易在内表面产生翘曲裂缝。而木模板内外温差相对钢模板来说更大,因此木模板比钢模板在内表面更容易产生翘曲裂缝。

3.2 环境温度对混凝土温度及应力的影响

采用宁波11月和12月气温2种不同的环境温度进行混凝土的浇筑及养护,模板均采用木模板,入模温度设置为15 ℃,进行有限元模拟。图7为2种环境温度下箱涵达到最高温度时的温度场。

由图7可知,11月环境温度时箱涵的整体温度高于12月,取侧墙与顶板拐角处节点进一步分析。图8~10为宁波2种环境温度条件下的温度及应力变化曲线。

图8 工况2宁波11月环境温度条件下混凝土温度

图9 工况2宁波12月环境温度条件下混凝土温度

图10 工况2宁波11月和12月环境温度条件下侧板应力曲线

由图8~9可知,宁波12月环境温度下浇筑的混凝土侧板温度及温差变化趋势与11月基本一致,但其中间最高温度约为56 ℃,比11月低6 ℃;12月环境温度下浇筑的混凝土侧板中间与外侧最大温差与11月相差不大,约为18.5 ℃,且都出现在浇筑后1~3 d,由此可知箱涵侧墙在浇筑后1~3 d时最容易产生裂缝。

其次,由图10可知,12月份环境温度时浇筑的侧墙内外侧应力小于11月所浇筑的侧墙,因此有效降低环境温度可减小后期侧板混凝土的应力,减小后期因温度降低而产生的收缩裂缝。

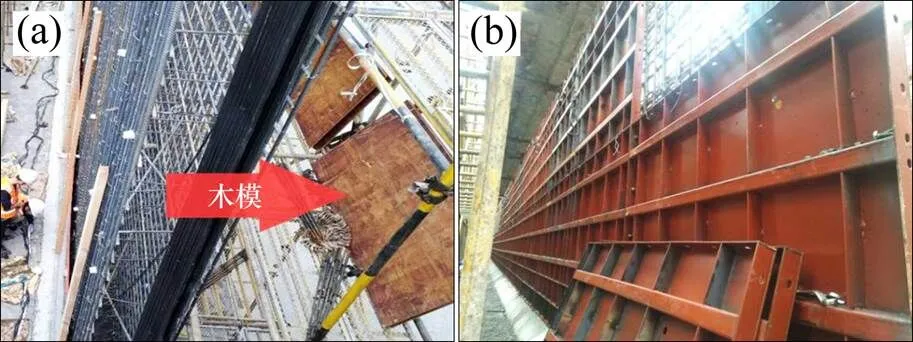

4 现场试验

现场对基本尺寸相同的B箱涵和C箱涵进行现场试验,C箱涵最先于11月中旬进行浇筑,浇筑方式采用木模浇筑;B箱涵于12月初进行浇筑,浇筑方式为钢模浇筑,如图11所示。本文主要讨论混凝土水化热温度对箱涵温度及应力的影响,不考虑湿度变化的影响。

记录2箱涵的温度及应力应变情况,箱涵内外侧环境温度的记录曲线见图12。

由图12可知,箱涵外侧环境温度与箱涵外侧环境温度变化趋势基本一致,而箱涵内侧环境温度在36 h之前快速上升,到15~17 ℃左右时基本保持稳定。

(a) C箱涵木模板浇筑;(b) B箱涵钢模板浇筑

图12 箱涵内外侧环境温度

根据2箱涵的实测数据绘制温度及应力曲线,如图13~18所示。

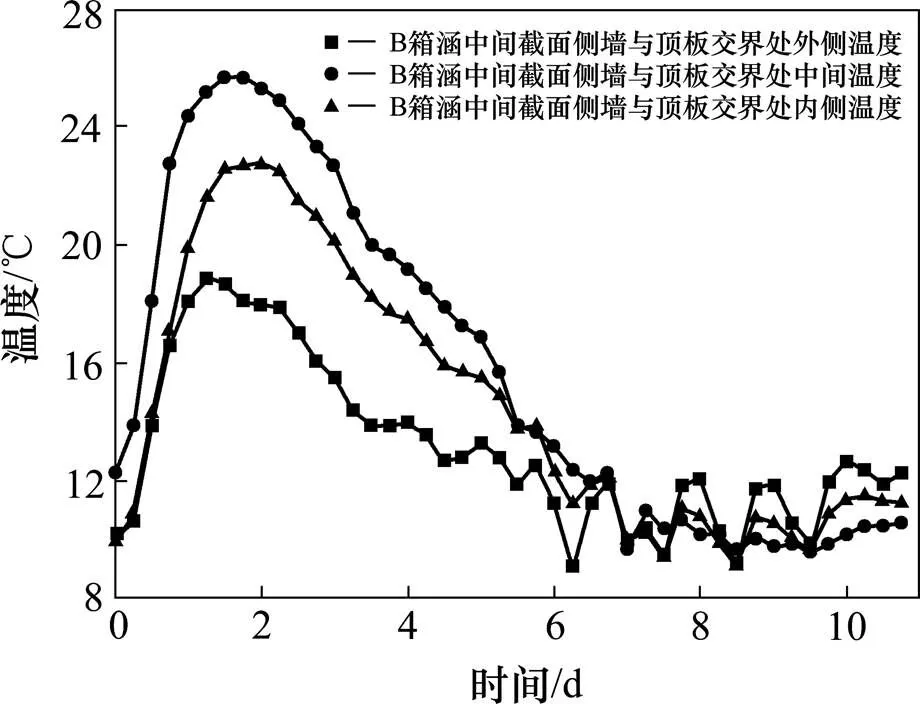

图13 B箱涵侧板与顶板拐角温度变化曲线

由图13和图14可知,B箱涵最高温度比C箱涵低约22 ℃左右,且B箱涵达到最高温度的时间比C箱涵推迟了1 d,与工况1有限元分析结果大致相符。B箱涵的最大内外温差约为7 ℃,C箱涵最大内外温差约为10 ℃,可知C箱涵最高温度向箱涵内测偏移现象比B箱涵更加明显,侧板翘曲现象也更加明显,这是由于C箱涵木模的保温作用以及箱涵自身的腔体结构及内外养护条件差异所导致的。

图14 C箱涵侧板与顶板拐角温度变化曲线

图15 C箱涵混凝土表面应力变化曲线

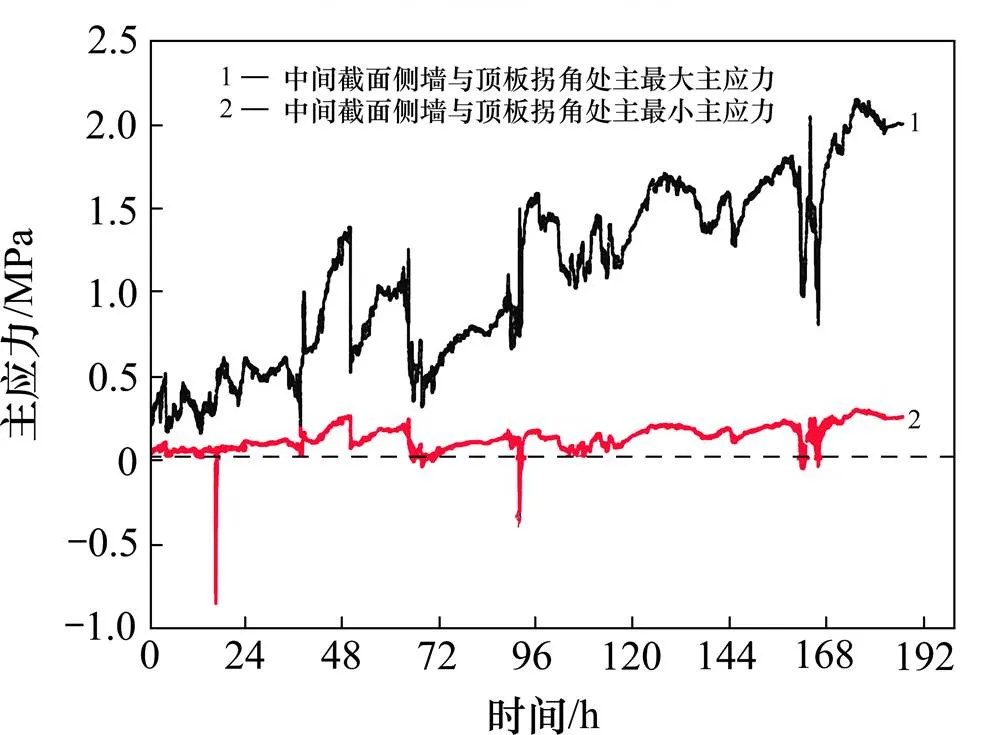

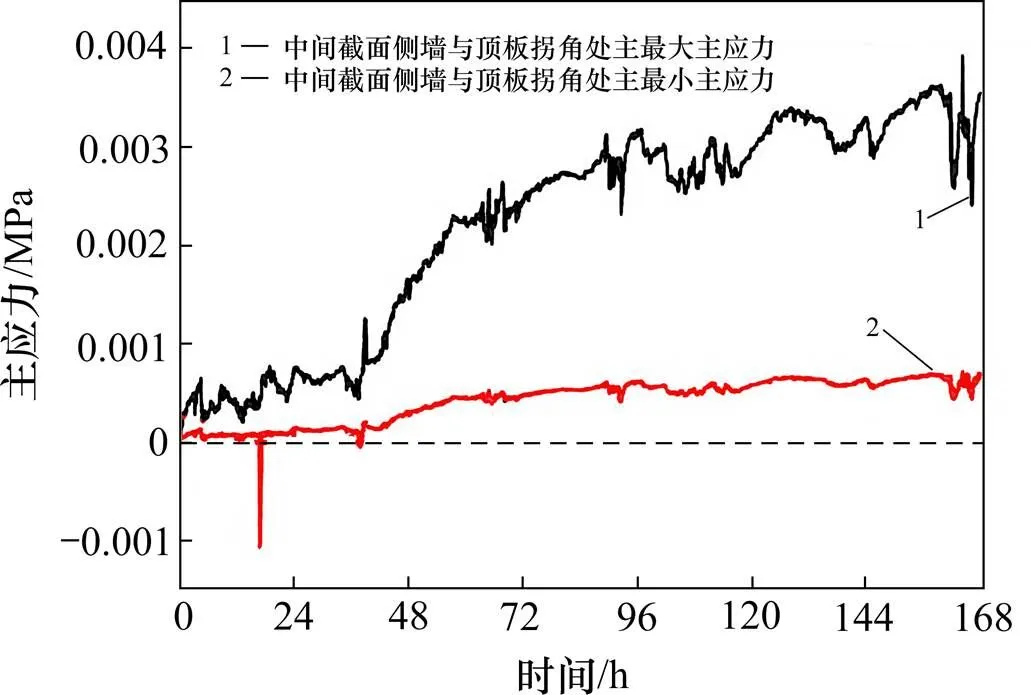

其次由图14~18的B和C 2箱涵的应力图像可知,在混凝土浇筑之后B和C 2箱涵的表面拉应力呈现出持续增长趋势,且纵向拉应力大于水平应力。这是由于在拆模之后,箱涵整体温度不断地降低,混凝土整体会不断地收缩,导致底板对侧墙约束力逐渐增大的缘故,从而导致侧墙拉应力较大,且由于箱涵结构纵向长度大于竖向高度,因此纵向约束应力大于其他方向应力,易产生竖向裂缝。

图16 C箱涵混凝土表面应力变化曲线

图17 B箱涵混凝土表面应力变化曲线

图18 B箱涵混凝土表面主应力变化曲线

在实际拆模之后,B箱涵内外均未产生裂缝,而C箱涵内外共产生10条裂缝,且裂缝方向均为竖向,由侧板与顶板拐角处开始,延伸至距底板1 m左右消失,其分布位置见图19。

由图19可知,C箱涵内部产生8条裂缝,外侧共产生2条裂缝,内侧裂缝数目多于外侧,内侧裂缝之所以较多,是由于侧墙的翘曲效应所导致的。温度裂缝宽度均为0.2~0.4 mm之间,如图20所示。

单位:m

图20 C箱涵裂缝宽度

结合B和C 2箱涵的应力及温度曲线,分析C箱涵出现裂缝的原因主要是由于C涵采用木模板进行浇筑,最高温度向内侧偏移现象严重,因此侧墙翘曲效应相对B箱涵较强所导致的。

5 结论

1) 对于腔体式大体积现浇框架桥涵,钢模板比木模板浇筑的混凝土最高温度低10 ℃,侧板最大温差低16 ℃左右,最大应力低约0.9 MPa;且钢模板所浇筑的混凝土最高温度出现时间比木模板推迟1 d左右。

2) 对于腔体式大体积现浇框架桥涵,侧板最高温度容易出现由中间向内侧偏移的现象,相对木模板浇筑的混凝土,采用钢模板浇筑混凝土可有效减缓侧板最高温度由中间向内侧偏移的趋势,从而减小侧板内侧翘曲裂缝的产生。

3) 对于2次浇筑且长度较长的大体积框架桥涵,在侧板及顶板浇筑及养护过程中,由于底板及侧板钢筋笼会对侧板2次浇筑混凝土起到一定的约束作用,长度方向拉应力很大,侧板易出现宽度为0.2~0.4 mm且较长的的竖向贯穿性裂缝。降低养护环境温度、利用钢模板浇筑可有效减小贯穿裂缝的产生。

[1] 赵毅. 混凝土输水箱涵变形缝表层止水技术研究[D]. 天津: 天津大学, 2016. ZHAO Yi. Study on seam sealing technology of surface deformation of the concrete water box culvert[D]. Tianjin: Tianjin University, 2016.

[2] 雷赞舟. 三圣庵水库大坝输水系统漏水险情原因分析及处置方案[J]. 黑龙江水利科技, 2017, 45(6): 98−101, 110. LEI Zanzhou. Cause analysis and disposal scheme of water leakage danger in Sansheng’an reservoir dam water transfer system[J]. Heilongjiang Hydraulic Science and Technology, 2017, 45(6): 98−101, 110.

[3] 任更锋, 常仕东, 张锦凯. 连续刚构桥零号块高强混凝土水化热效应分析[J].广西大学学报(自然科学版), 2017, 42(1): 309−319. REN Gengfeng, CHANG Shidong, ZHANG Jinkai. Analysis on high-strength concrete hydration heat effect of the zero block of continuous rigid frame bridge[J]. Journal of Guangxi University (Nature Science Edition), 2017, 42(1): 309−319.

[4] 司政, 杨丹, 黄灵芝, 等. 小温差冷却对大体积混凝土温度应力的影响效应[J]. 应用力学学报, 2018, 35(5): 1146−1151, 1192. SI Zheng, YANG Dan, HUANG Lingzhi, et al. Effect of small temperature difference cooling on temperature stress of volume concrete[J]. Chinese Journal of Applied Mechanics, 2018, 35(5): 1146−1151, 1192.

[5] Cha S L, Kim J K. Application of thermal stress device for measuring thermal stresses[J]. Journal of the Korean Ceramic Society, 2014, 43(8): 479−485.

[6] 刘发, 李明, 姚婷. 表面保温措施对大体积底板及侧墙混凝土开裂风险的影响[J]. 徐州工程学院学报(自然科学版), 2018, 33(4): 76−79, 88. LIU Fa, LI Ming, YAO Ting. Transient analysis of lifting and unloading of a articulated boom type truck-mounted crane[J]. Journal of Xuzhou Institute of Technology (Nature Science Edition), 2018, 33(4): 76−79, 88.

[7] 孙增智, 田俊壮, 石强, 等. 承台大体积混凝土里表温差梯度与温差应力有限元模拟[J]. 交通运输工程学报, 2016, 16(2): 18−26, 36. SUN Zengzhi, TIAN Junzhuang, SHI Qiang, et al. Finite element simulation of inside-outside temperature gradient and thermal stress for abutment mass concrete[J]. Journal of Traffic and Transportation Engineering, 2016, 16(2): 18−26, 36.

[8] Klemczak B A. Modeling thermal-shrinkage stresses in early age massive concrete structures-comparative study of basic models[J]. Archives of Civil and Mechanical Engineering, 2014, 14(4): 721−733.

[9] Eckert E R G, Drake R M Jr. Analysis of heat and mass transfer[M]. International Student Edition. Tkyo: McGraw-Hill Kogakusha, Ltd, 1972: 12−17, 24.

[10] 陆煜, 程林. 传热原理与分析[M]. 北京: 科学出版社, 1997: 116−125. LU Yu, CHEN Lin. Principle and analysis of heat transfer[M]. Beijing: Science Press, 1997: 116−125.

[11] Guerra M, Ceia F, de Brito J, et al. Anchorage of steel rebars to recycled aggregates concrete[J]. Construction and Building Materials, 2014: 72.

[12] Lechman, Marek. Resistance of reinforced concrete columns subjected to axial force and bending[J]. Transportation Research Procedia, 2016, 14: 2411−2420.

[13] TANG L, ZHOU Zhixiang, ZHANG Xiaoyan, et al. Experiment and calculation method research on the cracking resistance of ribbed steel concrete composite beam[J]. Journal of Computational & Theoretical Nanoscience, 2015, 12(9): 2974−2981.

[14] Kirillov A P, Smirnov A N. Crack resistance of precast reinforced-concrete beams with welded reinforcement projections[J]. Hydrotechnical Construction, 1982, 16(5): 254−259.

Analysis and control of temperature and crack inside and outside mass concrete cavity structure

YU Tianyou1, WU Yaping1, YANG Qingshan1, YANG Mei2, JIN Shenghua3, JIANG Yong4

(1. School of Civil Engineering, Lanzhou Jiaotong University, Lanzhou 730070, China; 2. Hangzhou Railway Design Institute Co., Ltd, Hangzhou 310006, China; 3. Zhejiang Railway Construction Engineering Co., Ltd, Hangzhou 310006, China;4. Hangzhou Local Railway Development Co., Ltd, Hangzhou 310013, China)

In order to avoid the occurrence of temperature cracks, the influence of template type and environmental temperature on the temperature and cracks of mass concrete cavity structure in the process of pouring and curing was studied by numerical analysis, based on mass concrete of bridge and culvert under railway in Ningbo city. Combined with the field test data, it was analyzed and demonstrated. The results show that the warping phenomenon caused by the maximum temperature shifting to the inner side of the side plate and the warping cracks are easy to occur in the inner side of the side plate for the integral frame bridge structure with large volume cavity. The maximum temperature of concrete poured by steel formwork is 10 ℃ lower than that poured by wood form work. The maximum temperature difference of side slab is 16 ℃ lower. The maximum stress is about 0.9 MPa lower, and the maximum temperature occurs one day later than that poured by wood formwork. The use of steel formwork and the maintenance under the same conditions inside and outside can effectively reduce the generation of warpage cracks. For the frame bridge structure with large volume cavity, vertical penetrating cracks of about 0.2~0.4 mm are easy to occur.

cavity concrete structure; underpass railway frame bridge and culvert; formwork type; warpage crack

TU528.01

A

1672 − 7029(2020)03 − 0690 − 09

10.19713/j.cnki.43−1423/u.T20190374

2019−05−05

中国铁路总公司科技研究开发计划项目(2015G005-C)

吴亚平(1958−),男,浙江吴兴人,教授,博士,从事道路与铁道工程研究;E−mail:lzjtwyp@163.com

(编辑 阳丽霞)