基于参数敏感性的桥式起重机主梁结构优化方法

香港海通有限公司

1 引言

目前,我国桥式起重机金属结构存在着结构尺寸较大、材料浪费的问题,桥架作为桥式起重机的主要承载结构,其重量约占整机重量的60%~80%。桥架主梁的优化设计是桥式起重机轻量化的主要内容,相关研究也较多。林成功针对传统优化方法效率低下和容易陷入局部优化结果的问题,把微粒群算法引入到起重机主梁优化中,得到了满意的优化结果[1];陶元芳对微粒群算法进行了改进,并且把改进后的微粒群算法用于起重机主梁截面的优化[2];宋元岭以桥式起重机主梁为研究对象,借用ANSYS Workbench Design Exploration优化模块对桥式起重机主梁进行了优化设计和分析[3];凌波分别采用基于ANSYS软件与Matlab数值软件的两种方法对某台桥式起重机主梁进行优化对比,分析了两种优化方法的可行性及实用性[4];MijailoviR采用拉格朗日乘数法对塔式起重机臂架截面参数进行优化,实现减轻重量[5]。以上方法在一定程度上解决了主梁优化的问题,但是对于基于ANSYS的多参数快速寻优得到最优解的问题,现有方法仍难以解决。

为了提高优化效率,本文提出了一种基于参数敏感性的多参数优化方法,以有限元法、主梁设计理论、遗传算法为理论基础,运用ANSYS参数化语言APDL建立主梁结构模型,并结合VB平台实时调用ANSYS后台分析计算,对主梁各截面尺寸进行优化,实现桥式起重机主梁的轻量化优化计算。

2 基于参数敏感性的多参数优化方法

将主梁简化为等截面的简支梁模型,且跨中为危险截面,考察主梁跨中的应力和挠度是否满足强度和刚度要求。根据桥式起重机主梁设计方法,起重小车轮压对称作用于主梁中央时,主梁跨中挠度和应力可以表达成:

(1)

(2)

(3)

式中,E为弹性模量;Iz为主梁截面对中性轴的惯性矩;∑P为小车总轮压;b为小车轮距;L为主梁跨度;ymax为跨中截面离形心最远的距离;M为跨中截面弯矩;H为主梁高度;B为主梁宽度;t为腹板厚度;δ为翼缘板厚度。

从式(1)~式(3)可以看出,惯性矩Iz与应力σ和挠度值Y成反比,主梁的高度H、宽度B、腹板厚度t及翼缘板厚度δ与惯性矩Iz成正比。

上述主梁应力及扰度为理论计算模型,通常还需采用ANSYS进行分析验算。由于ANSYS的计算效率偏低,如果采用ANSYS进行主梁结构尺寸多变量优化设计,必须提升应用ANSYS优化验算的效率。通过对主梁应力及扰度为理论计算模型分析可知,主梁高度对应力和挠度影响最大,主梁宽度与上下翼缘板厚度次之,腹板厚度影响最小。因此,可以依据单个参数对应力和挠度的影响灵敏性,进行多参数优化时,逐个分析各参数的影响程度大小,获取影响最大或最小的参数,从而减少优化次数、缩短优化时间、提高优化效率。

据此,提出一种基于参数灵敏性的多参数优化方法,其原理是:在桥式起重机主梁应力和挠度许用范围内,以应力的许用范围为条件,对每个尺寸参数进行试验算,获得试验算的应力数据,然后基于该数据选取对结构应力影响最小但对主梁质量影响较大的参数,并以此参数作为下一个优化变量,按此方法逐个展开多个参数的多次优化验算,直至应力等于许用值;同时,如果主梁结构的参数验算由挠度控制,当应力达到允许值时,挠度将超过允许值,因此应当以挠度为约束条件,类似地对主梁每个尺寸参数进行试验算,并基于试验算数据,选取其中对挠度影响最大并对主梁质量影响较小的参数,以此参数作为下一个优化变量,逐一进行多次优化步验算,直至挠度减小至允许值,最终获得最优参数组合,即优化的最优解。

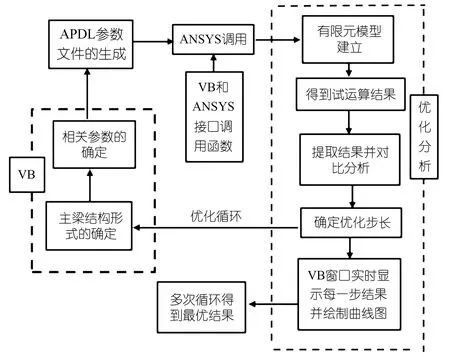

本研究开发了基于参数灵敏性的多参数优化程序,基于APDL语言编制桥式起重机主梁轻量化优化的前处理、加载求解、后处理程序,同时利用VB语言设计简化的图形化参数输入界面、结果输出界面以及编写了基于遗传算法的优化算法程序。使用该程序时,用户在VB图形化参数输入界面上输入主梁参数,运行时APDL程序读取输入的参数后,自动调用ANSYS运行该程序,ANSYS完成求解,而后通过VB的遗传算法优化程序,进行多次反复优化,最终获取最优解。多参数优化程序的逻辑框架图见图1。

图1 多参数优化程序的逻辑框架图

3 优化效果分析

3.1 主梁优化前后分析

3.1.1 优化前分析

以200 t/37.5 m桥式起重机为例,常用的主梁截面尺寸参数为:主梁高度H=2.6 m,主梁宽度B=2.1 m,主腹板厚度t1=16 mm,副腹板厚度t2=16 mm,上翼缘板厚度δ1=20 mm,下翼缘板厚度δ2=20 mm,材质为Q345,许用应力为[σ]=244.67 MPa,许用挠度为[Y]=53.57mm。

以ANSYS中的壳单元SHELL63对单根梁进行建模,并生成参数化APDL文件。对主梁结构进行ANSYS分析验算,获得应力为105.35 MPa、下挠度为39.26 mm,质量为56.72 t。计算结果与许用值相比,富余量较大,表明该主梁在设计时,安全冗余度过高,存在较大的材料浪费。

3.1.2 优化后分析

在利用ANSYS对主梁进行优化的过程中,以主梁总质量(M)为优化目标,以应力(S)和挠度(Y)作为约束条件,取各结构尺寸参数(H、B、δ1、δ2、t1、t2)为优化变量,其中,优化变量的取值范围为:H=2.0~2.8 m,B=1.4~2.8 m,t1=8~22 mm,t2=8~22 mm,δ1=8~30 mm,δ2=8~30 mm。

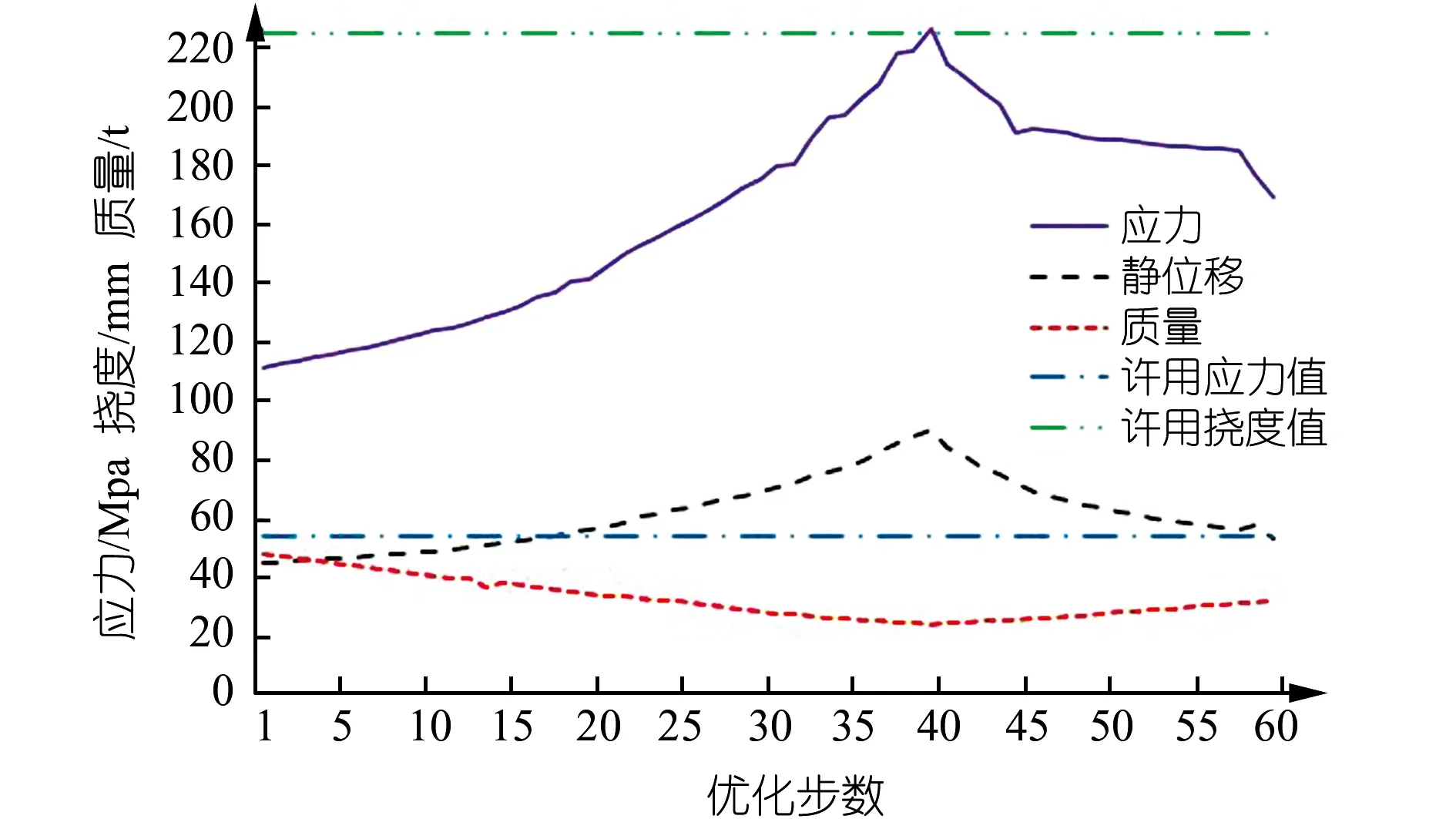

采用基于参数敏感性的多参数优化方法对200 t/37.5 m桥式起重机主梁进行优化分析,得到主梁截面优化后尺寸参数组合为:H=2.8 m,B=1.4 m,t1=8 mm,t2=8 mm,δ1=24 mm,δ2=16 mm。优化后,主梁结构的最大应力为σ=165.37 MPa,最大挠度为Y=53.42 mm,质量为M=33.28 t。优化过程应力、扰度变化图见图2。

图2 优化过程应力、扰度变化图

从图2优化过程中应力、扰度的变化可以看出,在应力许用范围内进行优化时,当减小尺寸参数应力增大时,挠度随之增大,质量随之减小,直至应力达到许用值,质量亦达到最优值。此时,挠度亦将达到最大且可能超过其许用值,将需要以挠度为约束条件继续进行优化,挠度逐步减小,应力随之减小,质量随之增大,直至达到挠度许用值,且应力、扰度均在许用范围内,优化结束,获得最优解。

3.1.3 主梁优化结果分析

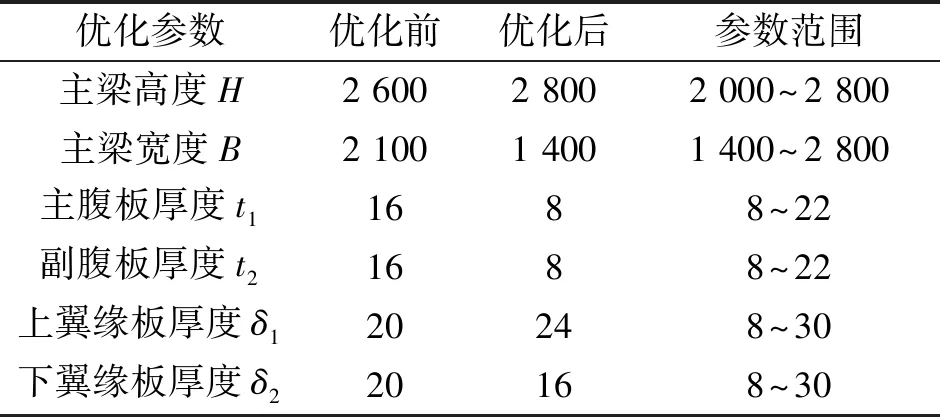

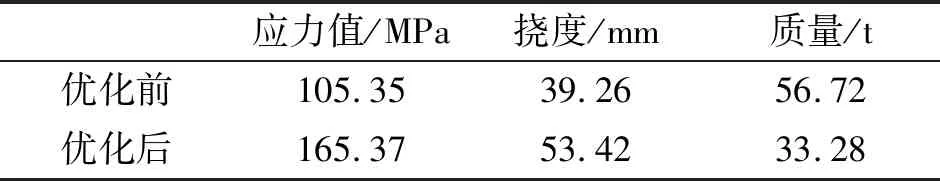

表1、表2为主梁优化前后尺寸参数及结果对比情况。

表1 优化前后主梁尺寸参数对比/mm

表2 优化前后结果对比

从表2可以看出,主梁质量优化率达到41%以上,优化的效果明显。

3.2 不同初始数据对优化结果的影响

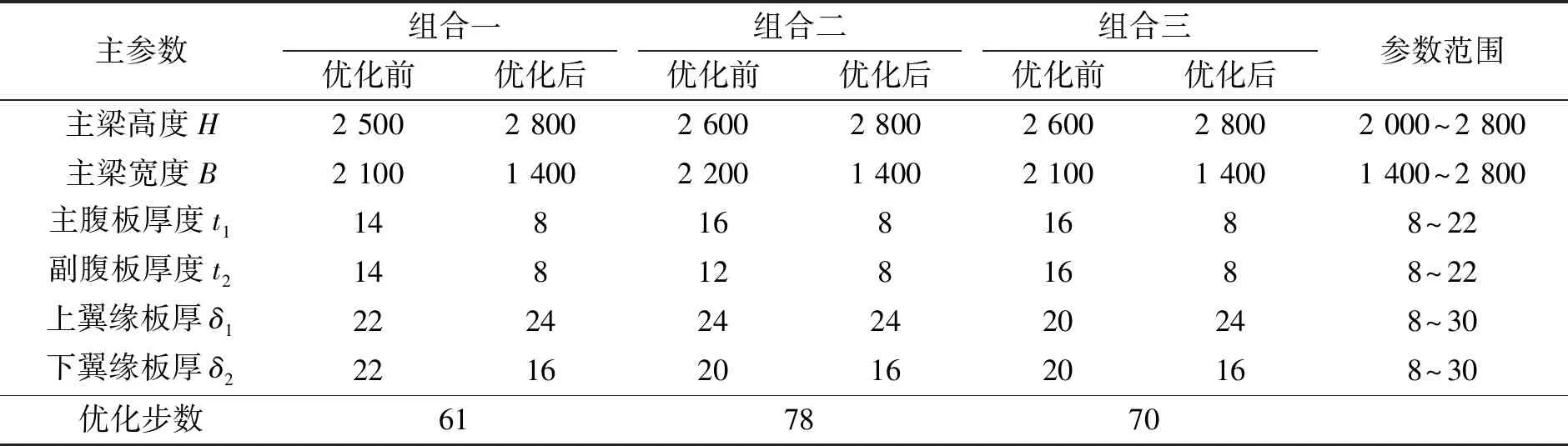

取3组不同的主梁截面尺寸参数,在保证计算精度的较好前提下,对3组尺寸参数进行优化分析,表3、表4为3组不同尺寸参数的优化结果及其对比。

表3 优化前后主梁尺寸参数对比/mm

表4 主梁优化前后结果对比

从表3、表4可以看出,3组不同初始数据的最终优化结果均为相同的参数组合,表明在相同的计算精度条件下及在相同的优化参数范围内,最终优化结果均趋于一致,只是优化所需要的优化步数不同。

4 结语

实例优化结果表明,采用本研究提出的基于参数灵敏性的多参数优化方法,能够快速找到最优解,使大梁质量减少40%左右,优化效果显著,可改善传统优化方法用时长、效率低的难题,是一个有效且实用可行的方法。在相同的计算精度条件下及在相同的尺寸参数范围内,对于不同的初始数据,最终优化结果均趋于一致,只是优化所需要的优化步数不同。