中原黄金冶炼厂富氧底吹熔炼炉系统转动装置的改造

范建忠, 王海朋

(1.河南中原黄金冶炼厂有限责任公司, 河南 三门峡 472100;2.河南省综合利用工程技术研究中心, 河南 三门峡 472100)

引言

Φ5.8×30 m富氧底吹熔炼炉是河南中原黄金冶炼厂有限责任公司主工艺生产流程中的核心设备,其采用我国自主研发的具有世界先进水平的“富氧底吹造锍捕金”技术处理复杂金铜混合精矿。我公司富氧底吹炉有28套氧枪系统装置,正常生产时,氧枪在炉体下部浸没在铜硫层中,高压氧气和压缩空气分别从氧枪不同的口喷入熔体并与之反应,反应为放热放应,氧枪压力为0.7 MPa左右[1]。当需要停车时,用主电机把炉体转动一定角度,从而使氧枪露出熔体液面以上,此时才可以停止给氧枪供氧气和压缩风,否则液体倒灌入氧枪造成氧枪系统损毁,主系统长时间停车,所以主传动系统的可靠性对整个主系统来说至关重要。

原设计富氧底吹熔炼炉转炉系统只有一套转动装置(电机参数如表1),无紧急热备慢转装置,存在一定的漏洞。在炉体急需转出而电机突发故障情况下,会导致28套氧枪系统损毁,使系统陷入长时间停车,从而造成巨大的经济损失,还存在很大的安全隐患[2]。通过现场考察,公司决定对主电机进行合理改造,增加一套慢转装置,使主电机在故障时也能保证炉体安全转出,保证系统的安全运行。

1 主传动系统改造的必要性介绍

1.1 系统出现因突发情况急需转出情况介绍

系统突发状况须紧急停车情况可分为两类:下料系统故障,原料无法入炉需要停车;非下料系统故障需要紧急停车[3]。

第一种情况,当原料无法入炉时,转炉系统故障,炉子会陷入空吹,就是氧枪源源不断的鼓气与熔体反应并放出大量的热,而没有新的原料参与反应,反应热平衡被破坏,熔体温度升高。空吹时间最长不能超过10 min,如果再长的话炉体安全就不能保证,会造成更大的损失。此时的办法就是停止给氧枪鼓气,使熔体烧毁氧枪而从氧枪口流出[4-5]。此种情况会造成整个氧枪系统烧毁,系统陷入长时间停车。

当出现第二种情况时,往往需要被迫停料停气,使系统停车,此种情况造成的损失和第一种一样,所以转炉系统的可靠性就显得尤为重要[6]。转炉系统一旦不能正常运作,如遇紧急情况需要停车时,系统将面临长时间停车的风险,损失难以估计。

1.2 系统投产1年后转炉系统故障经过

河南中原黄金冶炼厂有限责任公司富氧底吹熔炼炉于2015年5月投产运行。2016年11月18日,底吹炉进行计划转出点检,在转出时炉体刚开始转动,主电机就出现故障而无法转出,此时炉体位于半转入位,能勉强维持下料和放铜放渣作业,情况十分紧急,如此时系统紧急停车,后果将不堪设想。应在最短的时间内使炉体安全转出,保证炉体安全,避免长时间停车。临时采购电机,时间根本来不及,现有的功率相仿的电机联轴器和底吹炉主电机联轴器不配套。公司经过现场测绘,连夜外委加工了一套联轴器与原系统减速机和功率与主电机相仿的电机连接,最终富氧底吹炉在经过36 h的病态运行后,电机安装完成,炉子安全转出,脱离危险。

通过以上紧急停炉事件,公司深刻认识到维护转炉转动系统正常运行的重要性。为此组织设备技术人员研究预防方案,经过多方案的对比与测算,最终确定取消原电机轴尾风扇,加长原主电机轴尾,增加一套慢转电机减速机的方案。该方案既简单,又可靠,也能满足现场狭小环境的施工要求。

2 原转炉系统介绍

原传动系统由一个280 kW的转炉电机与主减速机通过联轴器连接,联轴器的输出端为小齿轮,小齿轮带动大齿圈转动,炉体固定在大齿圈上,从而使炉体转动[7-8]。

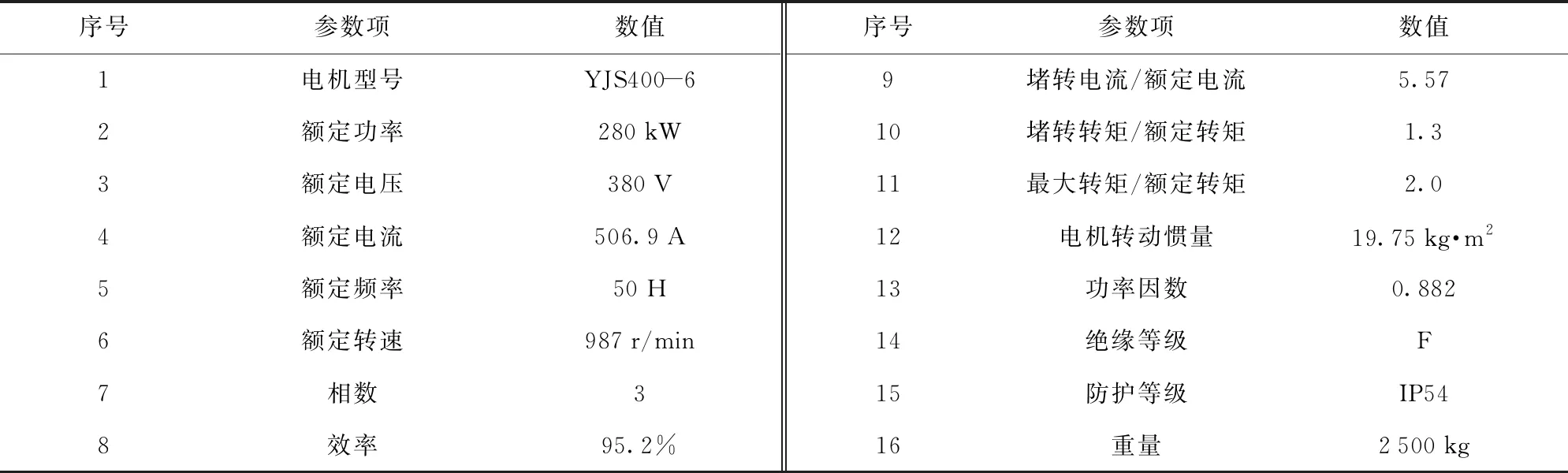

主电机参数见表1。

主减速机参数:型号,R421-280-Ⅱ-T;速比,273.531;输入转速,987 r/min;生产厂家,南京高精传动设备制造集团有限公司。

大小齿圈与小齿轮传动比为6.78。

表1 主电机参数

3 设计改造选型计算

3.1 主电机额定转矩

原转炉系统主电机参数P=280 kW,n=987 r/min,故原转炉主电机额定转矩Ma=9 549×P/n=9 549×280/987=2 708.93 Nm。

3.2 三套慢转减速机方案

方案一: 卧式直联齿轮减速机电机,速比23.73,电机6级37 kW。选型:国茂国泰GR167-Y37-4P-23.73-M1,输出扭矩Ma=5 446 Nm,减速机输出转速Na=62 r/min,减速机中心高425 mm,减速机输出轴头直径Φ120 mm,键槽宽32 mm,地脚孔距580 mm(轴向)×500 mm(径向),地脚孔数-孔径4-Φ45 mm。转炉速度8 min/0.25 r。

方案二:卧式直联齿轮减速机电机,速比17,电机6级37 kW。选型:国茂国泰GR167-Y37-4P-17-M1,输出扭矩Ma=4 108 Nm,减速机输出转速Na=86 r/min,减速机中心高425 mm,减速机输出轴头直径Φ120 mm,键槽宽32 mm,地脚孔距580 mm(轴向)×500 mm(径向),地脚孔数-孔径4-Φ45 mm。转炉速度6 min/0.25 r。

方案三:卧式直联齿轮减速机电机,速比12.76,电机6级37 kW。选型:国茂国泰GR137-Y37-4P-12.76-M1,输出扭矩Ma=2 620 Nm,减速机输出转速Na=116 r/min,减速机中心高315 mm,减速机输出轴头直径Φ90 mm,键槽宽25 mm,地脚孔距410(轴向)×340 mm(径向),地脚孔数-孔径4-Φ33 mm。转炉速度4 min/0.25 r。

以上三种方案都能满足在规定的时间内把炉体转出来,但如果慢转电机减速机的输出扭矩大于原电机和减速机的额定扭矩,在使用慢转电机把炉体转出的过程中,原电机减速机的实际扭矩有可能大于额定扭矩,造成原减速机损坏,所以根据改造设计的慢转电机减速机的额定输出扭矩略小于原电机和减速机的额定扭矩的选型原则,最终选择了方案三,既能满足炉体转动需要,又保证了原转动系统的安全。

3.3 转炉速度计算

方案三中,由慢转减速机的输出转速和原减速机的速比可得小齿轮的转速N1=116/273.531=0.424 r/min;由小齿轮的转速和小齿轮和大齿圈的速比可得大齿圈的转速N2=0.424/6.78=0.062 5 r/min,即4 min/0.25 r。

4 设计改造详细内容介绍

1)由于底吹炉转炉系统主驱动电机使用频率不高、每次使用时间较短,仅为1~2 min,电机产生的热量很少,所以取消了原电机轴尾部的风扇和风扇罩,把尾部轴加长,由原来的Φ94 mm×79 mm改造为Φ110 mm×210 mm,键槽28 mm×16 mm。

2)设计增加了一套慢转减速电机,与原主驱动电机轴尾连接,连接方式为滑动式联轴器。慢转减速机电机设计选型依据:输出扭矩略低于原电机输出扭矩2 708 Nm,这样既能保证有足够的扭矩使炉体转出,又能保证不损坏原电机和减速机。

3)慢转减速电机选卧式直联齿轮减速机电机,速比12.76,电机6级37 kW。选型:国茂国泰GR137-Y37-4P-12.76-M1,输出扭矩Ma=2 620 Nm,减速机输出转速Na=116 r/min,中心高315 mm,减速机输出轴头Φ90 mm×160 mm,键25 mm×170 mm,轴伸170 mm。地脚410轴向×340 mm,4-Φ33 mm。转炉速度4 min/0.25 r。

4)慢转减速机电机与主电机尾轴伸联轴器为滑动联轴器,滑动联轴器手柄为现场水平控制设计,方便与主电机的离合。主电机正常时,慢转电机脱开,主电机故障时,慢转装置与主电机后轴连接,及时把炉体安全转出。

5)主电机和慢转电机均连锁主电源与UPS电源,使每个转动系统都得到双重保险,提高了系统的可靠性。

5 改造成果

富氧底吹熔炼炉增加慢转减速电机后,使炉体在急需转出时转出系统的可靠性大大提高,基本杜绝了因炉体转动系统故障导致主系统停车。

改造总投资较少,回报大,投资约为30万元。如因系统急需停车,而转动系统故障无法停车时,底吹炉转炉故障使炉体无法转出会造成的损失:主系统停车半月左右,直接利润损失2 500万元;28套氧枪系统损毁直接经济损失25万元;停炉期间所消耗的水费、电费、天然气费及其他设备材料检修等费用损失等,这些费用有的比正常生产时还要大,但生产时消耗主要用于生产,停车时的消耗就是迫不得已的浪费掉了,如天然气正常生产每天费用大概为17万元,停车时每天费用约为25万元。

6 结语

该改造技术应用在公司富氧底吹熔炼炉转炉系统上,运行过程安全可靠,实际应用过程证明该技术成功杜绝了因转炉系统故障导致的主系统长时间停车,对系统开车率的提高发挥着重要积极作用。