提高铁路梁式桥人行结构安全性的创新与实践

楼旭珍

(中国铁路上海局集团有限公司杭州工务段,杭州 310009)

铁路桥梁人行道附属设施多为悬挑结构,离地面高,高速铁路尤其如此,距离地面约5~40 m。其薄弱小构件多,整体性差,养修难,是人身安全的高风险点,全国多次发生人员坠落桥下的事件。中国铁路总公司和下属的各路局集团有限公司连续多年将人行道和墩台吊篮列入重点隐患整治项目。

铁路桥梁人行道结构采用T梁钢支架+纵向铺设人行道板(平行于铁路)+L挡砟墙,人行道板两端受力在5 cm宽的钢支架上,用小型松散结构L挡砟墙阻挡石砟。这种结构不仅埋下了重大安全隐患,而且存在寿命短、养修难等问题。本文创新性设计了一种新型人行道结构和墩台吊篮结构,提高了其安全可靠性和耐久性。

1 铁路桥梁现有人行道结构面临的问题

1.1 安全隐患大

纵向人行道板两端搭接长度均为5 cm,结构安全稳固性差。每副钢支架标准中心距为1.5 m,实际施工难免出现误差,若钢支架出现中心距误差或安装歪斜等情况,则无法保证两端5 cm的搭接长度。混凝土人行道板端部容易破损,严重时会掉落。钢支架顶面等部位养修困难,随着使用年限增加,顶面锈蚀病害日益严重,逐步消弱钢支架的承载能力,存在安全隐患。用于阻挡石砟的L挡砟墙受道床侧向力作用容易外挤,会出现局部倒塌的现象,造成道床失稳。人行道结构属于高空临边作业通道,栏杆底部没有挡脚板,存在人员滑倒坠落桥下或工机具滚落造成高空坠物伤人的安全风险。

1.2 寿命短

人行道板、L挡砟墙属于混凝土薄弱小构件,容易破损露筋,寿命周期短。钢支架、栏杆、圆杆、螺栓等钢构件易锈蚀,维修和寿命短。每副钢支架采用顶面焊接,容易脱焊。

1.3 养修难

工务部门在铁路桥上开展大量高空作业和铁路营业线施工,面临安全风险大、养修成本高等问题。更换L挡砟墙或病害整治时,须停止列车运行,干扰铁路运输。混凝土人行道板、L挡砟墙为人工预制,存在过程多、成本高、管理难、重力难以控制等问题。人行道板规格尺寸多样,难以批量生产。每副钢支架之间纵向并排铺设4块人行道板,须要不停变换机器方向,机械化铺设难度大。须要大量除锈涂装,不利于职工身体健康,且不环保。

薛金元等[1]提出将人行道板上的预留钢筋焊接成整体的方案,有利于延长人行道板的寿命,但没有系统解决人行道结构存在的实际问题。

2 铁路桥梁新型人行道结构设计方案及实施

鉴于上述问题,本文设计了“钢托盘+横向人行道板”的人行道新型结构。

2.1 人行道新增钢托盘

以宽度1.3 m、间距为1.5 m钢支架的人行道为例,增设长2.90 m、宽1.28 m的钢托盘,用75角钢焊接制作,内部纵向焊接2道宽70 mm、厚8 mm的厚钢板,经多元合金共渗后运至现场安装。钢托盘设置在人行道钢支架上,钢托盘两端及中部均有钢支架支撑,两端与钢支架各用2个扁平螺栓固定。

2.2 新型人行道板

取消松散结构L挡砟墙,采用“人行道板+挡砟板”整体式横向挡砟步行板,尺寸为126 cm(长)×28 cm(宽)×7 cm(厚)×37 cm(高),顶面高于既有挡砟墙5 cm,曲线地段按要求加高。人行道板立面采用1∶0.1坡度,底部转角采用半径50 cm圆倒角,栏杆底部增加20 cm高的踢脚板,见图1。钢筋用12 mm螺纹钢,见图2。

图1 整体式横向挡砟人行道板(单位:mm)

图2 整体式横向挡砟人行道板配筋图(单位:mm)

2.3 新型人行道板材料

新型人行道板结构给混凝土板预制带来难度,混凝土板在预制、运输、装卸、吊装、铺设中难免会碰撞损坏,影响人行道板的耐久性和安全性。另外,工务段预制混凝土板,存在制作质量不高、场地浪费、人工消耗大等弊端。

国内学者提出采用活性粉末混凝土的人行道板[2]和纤维混凝土及高强度钢筋的人行道板[3],但制造工艺及质量控制限制了其在工务部门的推广。文献[4]提出使用玻璃纤维和树脂材料人行道板,但存在成本高的问题,未实际应用。

为了解决上述问题,新型结构人行道板采用复合橡胶板,以代替传统的混凝土板材料。根据上海局科技项目课题成果,新型复合橡胶人行道板主要技术指标为:硬度75~95(邵氏A型);拉伸强度≥8 MPa;表面电阻率,导电100 h表面无明显变化;阿克隆磨耗体积≤1.74 cm3/1.61 km;臭氧老化指标为:在臭氧浓度50×10-8mg/m3,恒温30℃密闭箱中,静态拉伸橡胶板伸长率达20%,放置48 h,橡胶无龟裂;热空气老化(100℃/72 h):拉伸强度≥6.5 MPa;拉断伸长率≥15%;300 kg压力时的弯曲变形≤12 mm。

复合橡胶人行道板具有制作尺寸精确、强度高、结构自重轻、安装简便、工作效率高等优点,可替代传统的钢筋混凝土人行道板,实施效果见图3。

图3 复合橡胶人行道板实施效果

2.4 新增质量及螺栓剪力计算

2.4.1 新增质量

新型人行道板尺寸为1.26 m(长)×0.28 m(宽)×0.07 m(厚)×0.37 m(高)。钢支架间距1.5 m,横向铺设5块0.28 m宽度的新型人行道板。以每副钢支架为例,既有人行道板的面积S=1.5×1.3=1.95 m2,既有混凝土人行道板质量m=41.25 kg;新增框架托盘质量m1=角钢+钢板=88.2 kg。新型橡胶人行道板质量m2=306.2 kg。新增质量=m1+m2-m=53.1 kg。新型人行道板总质量比既有人行道板增加15%。

2.4.2 螺栓剪力检算

新型人行道板增加了桥上人行道的荷载。对钢支架螺栓的剪力安全检算如下:

人行道钢支架预埋U形螺栓为10.9级M22普通螺栓,应力截面积303 mm2,螺栓容许应力[τ]=σs/2.5=260 MPa。根据TG/GW 101—2014《普速铁路工务安全规则》[5]第2.6.10条“人行道上的竖向静活载不得超过4 kPa”。既有人行道2个钢支架间最大允许加载荷载为F1=1.48×1.3×4=7.696 kN。一副钢支架重力G1=0.534 kN。新型人行道重力G2=(m1+m2)×9.8×0.001=3.9 kN。F=F1+G1+G2=12.1 kN。因此,τ=19.9 MPa<[τ]=260 MPa。

由此可知,新型人行道结构中钢支架螺栓承受的剪力远远小于螺栓容许抗剪强度。

2.5 小结

铁路桥梁人行道采用“钢托盘+横向人行道板”的新型结构代替纵向铺设的传统结构,具有增加安全可靠性、提高效率、减少运输干扰等方面的优点:①每块人行道板腰部增加2道支撑,确保人行道板两端5 cm的搭接长度。人行道板由两端不稳固支撑优化为4道稳固支撑,改善了受力条件,提高了安全性。②个别钢支架失效或螺杆断裂不会造成托盘和人行道板掉落,确保了人员安全。③栏杆底部增加挡脚板,减少了高空临边作业安全风险。④取消松散结构挡砟墙,消除了易破损、整体性差的弊端,避免整治挡砟墙病害造成对列车运输的干扰。⑤所有构件尺寸均有统一标准,实现了批量化生产,提高了工效。⑥采用复合橡胶新型人行道板材料,避免了薄形混凝土结构容易破损问题。⑦钢构件及螺栓采用多元合金共渗技术,避免了重复除锈涂装作业,提高了设备的耐久性和安全性。⑧横向人行道板铺设只有一个方向,可以边拆边换,为机械化铺设提供便利条件。⑨避免了人行道板繁琐的沥青塞缝作业。⑩有利于节能环保。

3 铁路桥梁新型墩台吊篮结构与实施

墩台吊篮采用“墩台钢托盘+墩台横向步行板”设计方案。

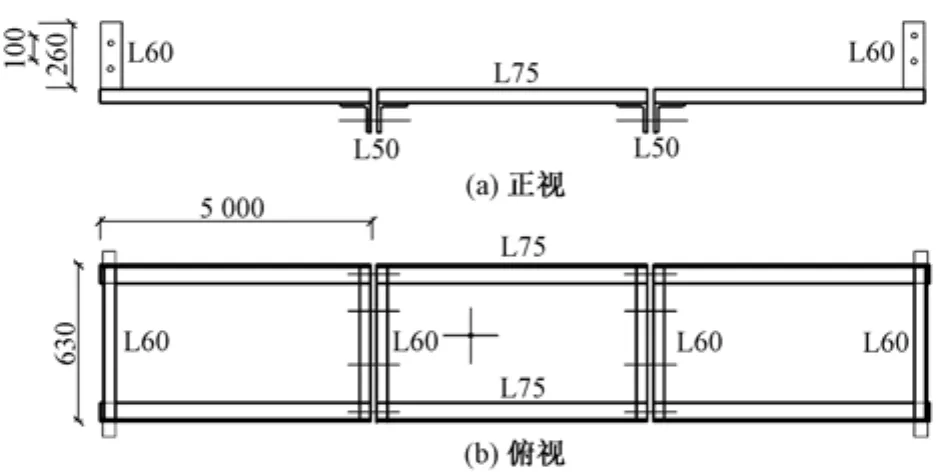

3.1 墩台钢托盘

新型横向墩台支撑框架钢托盘尺寸为0.63 m(宽)×5 m(长)。钢托盘实际设计和制作尺寸需要根据现场桥墩的尺寸进行适当调整,托盘设置在墩台钢支架上,托盘两侧耳朵与墩台边钢支架用螺栓连接。各托盘底部增加焊接角钢,并用螺栓连接。墩台钢托盘结构见图4。

图4 墩台钢托盘结构(单位:mm)

3.2 墩台横向步行板

新型墩台板尺寸60 cm(长)×40 cm(宽)×7 cm(厚)。结合桥梁墩台重点整治项目,更换新型吊篮结构,包括更换多元合金共渗钢支架、增设钢托盘、铺设墩台板。每个托盘内横向铺设12块新型墩台板。

3.3 墩台步行板材料

根据普速铁路桥梁和高速铁路桥梁墩台结构、施工技术[6]等方面存在的不同特点,其墩台步行板材料采用了不同材料。①普速铁路桥梁墩台板数量少、所需场地小、制作方便、更换省力,宜采用混凝土墩台板。②高速铁路桥梁数量庞大、人员少、场地有限,混凝土墩台板预制质量难以控制,高速铁路桥梁墩台高、安全风险大,宜采用合金共渗花纹钢板。

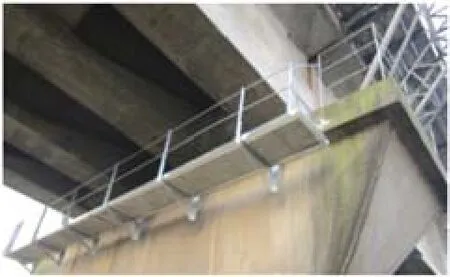

3.4 墩台吊篮实施效果

普速铁路桥梁墩台新型吊篮须更换钢支架、矩形钢托盘、混凝土墩台板和墩台围栏,更换完成后效果见图5。

图5 普速铁路桥梁墩台新型吊篮结构

高速铁路桥梁墩台新型吊篮须更换钢支架、环形钢托盘和合金共渗花纹钢板墩台板,更换完成后效果见图6。

图6 高速铁路桥梁墩台新型吊篮结构

4 结语

新型人行道和墩台吊篮结构可显著提高铁路桥梁附属结构的安全可靠性、耐久性和便利性。建议新型人行道板采用复合橡胶板、普速铁路桥梁墩台采用混凝土板、高速铁路桥梁墩台采用多元合金共渗花纹钢板。