含蜡油凝点判断准则的力学涵义

刘稳文,吕梦芸,李学艺,黄璟,池立勋,闫锋,张劲军

(1 中国石油大学(北京)油气管道输送安全国家工程实验室,城市油气输配技术北京市重点实验室,北京102249;2中国石油天然气股份有限公司管道分公司,管道科技研究中心,河北廊坊065000)

引 言

油品的凝点是指试样在规定条件下冷却到液面不流动时的最高温度,俗称凝固点。在石油、石化行业中,凝点是评价油品低温流动性的重要指标,对于油品的生产、运输和使用都有非常重要的意义[1-5]。在原油储运方面,凝点关系到输油管道设计与运行所允许的最低进站温度。现行国家标准GB50253—2014《输油管道工程设计规范》[6]规定,“采用加热输送时,管道沿线各点原油的输送温度宜高于油品凝点3~5℃”。现行原油管道运行规范SY/T 5536—2016[7]规定,“最低进站温度宜高于所输原油凝点3℃”。为了改善油品的低温流动性,自20世纪30 年代起,关于油品“降凝剂”的研究经久不衰,如今各类降凝剂已广泛应用,并且更有效的降凝剂仍然是国内外研究的热点[8-16]。这也从一个侧面突现出“凝点”本身的重要意义。有研究人员使用倾点(一定条件下油样保持流动性的最低温度),但从其测定方法可知,倾点测量其实也是先测凝点[17]。

油品的胶凝分为“黏温胶凝”与“结构胶凝”[2]。前者发生在诸如稠油的基本不含蜡或含蜡极少的油品,是由低温下油品黏度太高而流动性极弱所导致。后者发生在含蜡油,其胶凝的原因在于降温时油品中所含的蜡结晶析出,并相互连接而形成具有一定强度的海绵状三维网状结构。这些结构将仍为液态的油品包裹在其中,最终使油品整体上失去流动性,其临界温度即为油品的凝点。关于油样胶凝的判断标准,我国现行的两个凝点测定规范各不相同。GB510《石油产品凝点测定法》以“试管倾斜45°放置1 min 液面不移动”作为油样胶凝的判据[18],而SY/T0541《原油凝点测定法》则以“试管水平放置5 s液面不移动”作为油样胶凝的判据[19]。

不难理解,含蜡油凝点测定中,试管倾斜或水平放置时油样的液面不移动,是因为该条件下油样的蜡晶结构强度(以屈服应力体现)足以抵抗重力的作用。也就是说,含蜡油的凝点温度与该温度下油样的屈服应力应该存在一定关系。实验方面,已有研究者通过对相关数据的统计分析,发现含蜡原油在凝点温度下的屈服应力在2~15 Pa 范围[2],且这一规律基本不受含蜡原油的剪切历史与热历史的影响[20-22]。但由于凝点测定本身的精度限制,通过实验数据统计得到的这个关系是粗略的、笼统的。理论方面,对两者之间的关系一直缺乏严谨、准确的研究。就目前所知,仅两位作者分别对国标法凝点测试条件(即45°倾斜试管时试样的受力状态)[23]和行标法凝点测试条件(即试管水平放置时的状态)[24]进行过受力分析。但令人遗憾的是,这两项工作不仅对临界状态下屈服应力流体的运动形式缺乏认识,而且他们所进行的受力分析都存在若干明显错误。前者只计算了管壁与试样之间的剪切力与试样重力的平衡,而忽视了试样内部压力的影响,从而导致计算得到的临界切应力对比实验值严重偏大[23]。而后者研究的基本假设(即压力分布与深度呈正比)对屈服应力流体是不成立的,且其对切应力在整个自由液面求平均的做法有违气液自由表面上切应力恒为零的基本认识[24]。

由于上述实验研究的局限和理论研究的缺陷,对凝点与屈服应力之间关系似是而非的认识也时常出现。例如一些研究虽将屈服应力与凝点和黏度并列作为评价油品低温流动性的三大重要指标,却没意识到凝点与屈服应力的相关性[25-30],有些研究甚至出现凝点高的油样在同温度下屈服应力反而小的结果[28]。

鉴于此,本文针对含蜡油的凝点测量,从受力与运动的角度阐释其中的物理机理,并确定了凝点温度下屈服应力的理论值。本文力图通过对凝点力学涵义的准确认识,解释与澄清上述问题,由此进一步深化目前对油品流动性及其测量与应用的理解。

1 问题描述

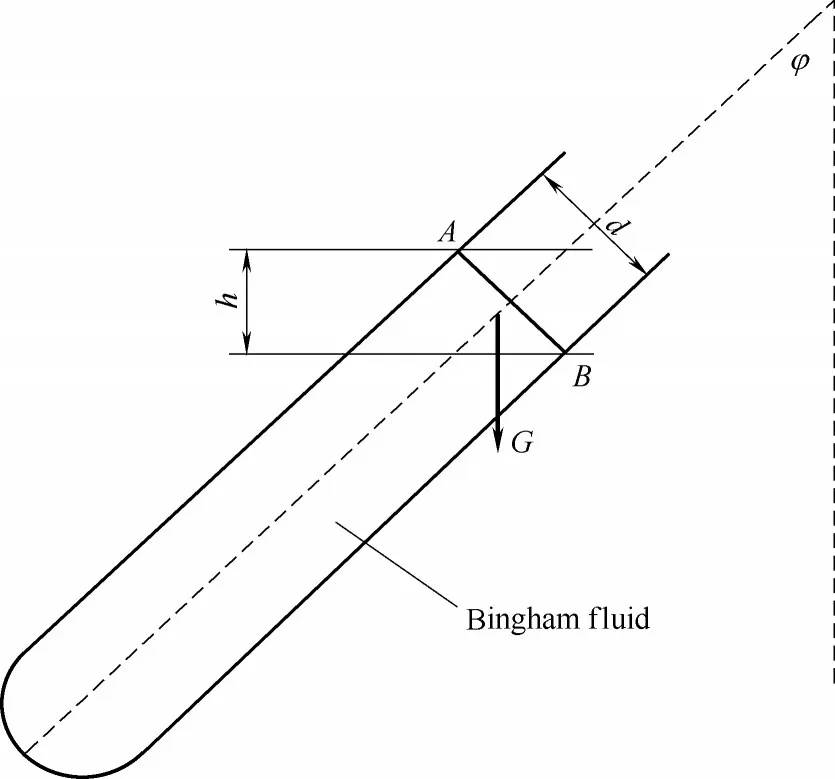

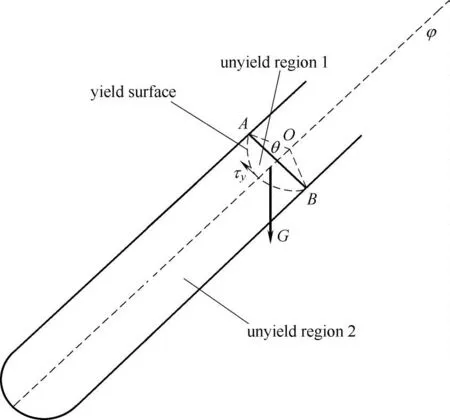

由于油样的屈服应力随温度下降单调增长[21],所以在凝点的定义中规定条件下冷却到液面不流动时的最高温度,实际对应于液面不流动时的最小屈服应力。故将凝点测试归纳为如下物理问题(图1):考虑直径为d的试管,在其中装入具有一定屈服应力的试样。在保持液面不动的情况下,缓慢将试管倾斜,当试管轴线的倾角达到角度φ时(在国标法与行标法凝点测试中φ分别为45°与90°),试管中的屈服应力流体达到临界状态,求使试样保持该临界状态的屈服应力数值。即在此条件下,可阻止液面在重力G的作用下发生变形的最小屈服应力。

图1 问题描述Fig.1 Problem description

为了突现影响凝点测试结果的主要因素,本研究对实际实验情况进行适当简化。首先,本研究不考虑插入温度计的力学影响。其次,本研究假设试管内全部流体具有均匀的、同样的屈服应力,由于含蜡原油的屈服应力随其温度变化,这一假设意味着试管内温度均匀。第三,研究假设试管与屈服应力流体的液柱充分长,以至于试管的长度及其形状对本问题的结论没有影响。第四,本研究只考虑临界状态下试样所具有的屈服应力,也就是说,不关心屈服应力是怎样在一定的剪切历史与热历史的作用下形成的,只考虑临界状态下的力学问题。第五,本文将问题简化为二维问题进行研究。

2 物理问题的量纲分析

凝点测定时,判断油样是否已凝,主要涉及屈服的临界状态。此临界问题中,油样所受到的外力共包括重力、屈服应力、液体内部压力、黏性力、表面张力,但其中黏性力与表面张力的影响是可以被忽略的。其原因在于临界状态下,油样介于流动与不流动之间,其变形大小与变形速率都趋于0。变形速率趋于0导致该问题中油样所受到的黏性力远小于屈服应力与重力,故黏性力的影响可以被忽略。同时,变形大小趋于0 导致临界状态下液面无限接近初始的平直状态,表面张力的合力趋于0,故其影响亦可被忽略。

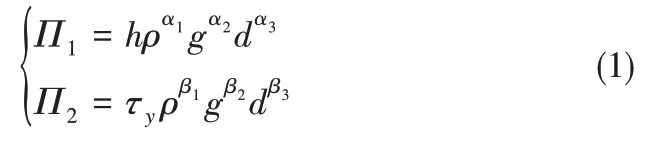

在此基础上,在上述物理问题中所涉及的物理量包括:试管直径d,试样密度ρ,重力加速度g,试样屈服应力τy,以及倾角φ。考虑到倾角φ为无量纲量,使用试样液面高低点间的垂直距离h代替φ,则有φ= sin-1(h/d)。故一般而言,上述物理量之间存在关系f(d,h,g,ρ,τy)= 0。

表1 问题所涉及的量纲Table 1 Dimensions involved in problem

采用L表示长度量纲,T表示时间量纲,M表示质量量纲,则上述各物理量的量纲如表1 所示。由于5 个物理量共涉及3 个基本量纲,故依据量纲分析当中的Π定理,它们可组成2个无量纲量Π1、Π2。选取d、g、ρ为基本物理量。则有

代入各个物理量量纲,由式(1)左右量纲相等解得Π1=h/d、Π2=τy/(ρgd)。 代 入f(Π1,Π2)= 0可得

由此可见,凝点测定时的临界屈服应力与样品密度ρ,重力加速度g以及试管直径d呈正比。这一结论与前人实验研究的结论是一致的[24]。同时,在国标法与行标法凝点测试中,φ分别为45°与90°,在这样的情况下F(φ)亦为常数,该数值需要通过受力分析得到。

3 受力分析

在展开受力分析之前需要解决的首要问题是在临界状态下液面究竟是如何变形的?试管中的屈服应力流体究竟是何种运动形式?前人研究[23-24]之所以未能得到正确的结果,也是由于这一问题未能得到解决所致。

屈服应力流体在受到足够大的切应力的情况下才会屈服并流动。在屈服应力流体所形成的流场中,发生屈服并流动的区域称为屈服区,反之,为未屈服区。屈服区与未屈服区的分界一般称为屈服面,故屈服面上所受切应力为流体的屈服应力。分析屈服应力流体的运动,应当从确定其屈服区形状入手。由于试管壁及未屈服的流体呈现刚性,显而易见,在本问题中需要有一条连续贯穿的屈服区条带将液体自由表面上的一部分流体与其他流体分开,流动才可能发生。在临界情况下,屈服区条带将收窄至屈服面,流体运动的基本样式可视为由屈服面分隔开的两块未屈服区之间的相对滑动,如图2 所示。且屈服面与边界的交点必然在图2 中A、B两处,才能既起到分隔未屈服区1 与试管壁的作用又充分利用自由液面。

图2 临界状态受力分析简图Fig.2 Sketch of stress analysis in critical state

分析未屈服区1 的受力可知,其受力包括重力以及作用在屈服面上的压力与切应力。由于未屈服区1、2之间的滑动即为区域1绕圆心O的转动,故分析各力对圆心O的力矩。

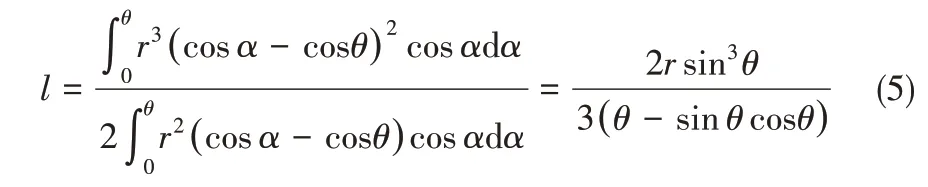

圆弧形屈服面上的压力作为正应力,局部的压力均过圆心O,不产生力矩。且其上局部切应力均为τy,对圆心O力臂为r。而重力作用在弓形重心上其与圆心O的距离l为

且弓形的面积S为

由受力平衡

代入并整理可得

可解得θ≈68.75°,故无论试管如何倾斜,未屈服区1转动的圆心位于自由液面上方约0.2d处。且

代入国标法凝点测试条件,即取ρ≈850 kg/m3,d≈0.02 m,φ= 45°,可得τy-45°≈14.14 Pa。

代入行标法凝点测试条件,即取ρ≈850 kg/m3,d≈0.02 m,φ= 90°,可得τy-90°≈19.99 Pa。

4 二维临界状态流动的数值模拟

上述理论结果的正确性取决于对屈服应力流体临界状态下运动形式的分析与假设是否正确。为了验证上述假设,本节采用Fluent 软件对临界状态下的屈服应力流体在试管中的流动进行模拟。由于理论分析显示试管倾斜45°与水平放置(即倾斜90°)的情况并无本质差别,以试管倾斜90°的行标法凝点测量条件为例进行分析。

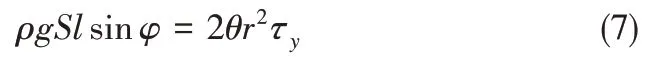

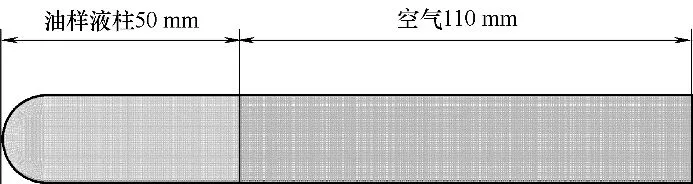

该问题的计算域取为直径20 mm、长度160 mm的试管内部。依据原油凝点测定法SY/T0541所述,将试管内屈服应力流体的液柱高度取为50 mm,其余部分为空气柱。如图3所示。

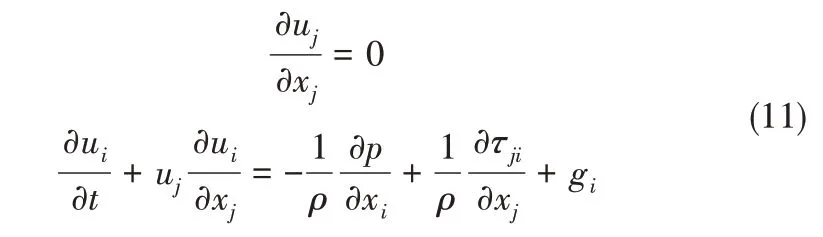

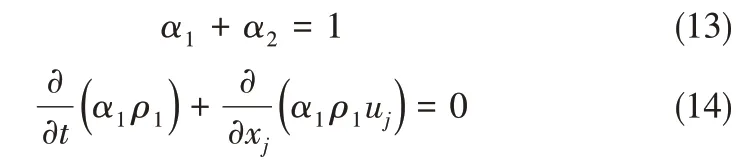

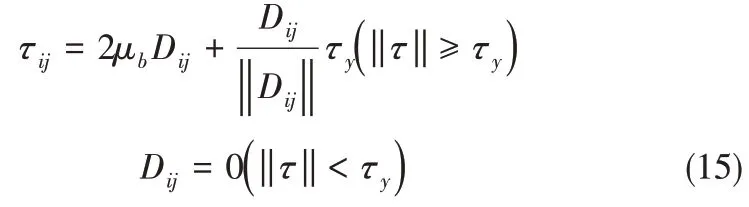

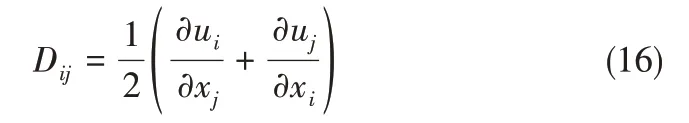

对应这一物理问题,考虑到临界条件下流动速度极慢而流场内压力随时间变化很小,故空气的可压缩性可以忽略。本研究采用VOF 方法求解该问题,其不可压缩质量守恒与动量守恒方程如下

式中,p为压力;ui为流体速度;ρ为流体密度,流体密度由空气与测试油样两部分组成,即

式中,ρ1表示测试油样的密度,取850 kg/m3;ρ2表示空气密度,取1.23 kg/m3。α1与α2分别表示该控制体中油样与空气所占的体积分数,满足单项的质量守恒方程与两相总合比例为1的条件,即

计算中采用宾汉模型进行描述测试油样的流变性。宾汉模型是描述屈服应力流体最传统,也最简洁的方式。其表达式为

其中,Dij表示应变率张量,即

‖χ‖表示对给定张量χ取欧氏范数,此处考虑2维问题,故i、j取值均为1~2,其具体表达式为

图3 行标法测凝实验的几何条件与计算网格Fig.3 Geometric conditions and computational mesh of gel point measurement experiments by industry standard method

联立式(11)~式(17)以及初边值条件,可对问题进行求解。在离散化过程中,为保证计算效率与精度采用结构化网格,其矩形部分计算网格为450个×60 个,经过验证足以保证计算结果的网格无关性。

需要说明的是,本节采用宾汉模型来描述测试油样的流变性质,这有利于突出“屈服应力”对判断液面是否移动所起的主导作用。然而,在宾汉模型中含义明确的“屈服应力”应如何对应到实际原油流变性当中仍需进一步讨论。问题的关键在于原油的屈服并非受力后立刻发生,其也并不具有“固定”屈服应力。相反,典型原油在屈服前会有一蠕变阶段,该阶段时间随其所受的剪切力增大而变短。工程与学术上通常认为蠕变阶段的变形极小可以忽略,从而称这一现象为“延时屈服”。基于此,测量标准SY/T0541 中规定,将试管水平放置5 s后液面是否移动作为观察油样是否已凝的依据。

将宾汉模型中的“屈服应力”对应到实际原油流变性当中应考虑到SY/T0541 中的规定。由于凝点判断准则所定义的是使油样静止5 s 后再屈服的应力,而宾汉模型中的屈服应力是使流体“立即”发生屈服并流动的应力,故可以认为本节所进行的模拟只针对实际油样达到临界状态之后的流动阶段。而在临界状态之前,实际油样存在着5 s的静止阶段计算模型既无法也无须描述。即模拟中的时间以流动开始作为计时0 点,可称之为流动时间。而若将这一时间再加5 s,即得到从试管水平放置开始计时的实验时间。当然,真实油样的流变特性极为复杂,除了延时屈服这一特点外,还具备黏弹性与触变性等,这些特性会对屈服后的流动过程产生影响,但在临界状态仍是黏塑性起主导作用。故在此不予赘述。

由于本研究重点关注临界状态,故重点模拟流动开始后极短时间内流体的运动。图4显示了流动开始1× 10-7s, 即从试管水平放置开始计时的(5+1× 10-7)s 后,自由液面附近区域的密度分布,图中重力方向水平向右。图中密度1.23 kg/m3部分为空气,密度850 kg/m3部分为油样。可以看到,计算精确捕捉到了油样-空气界面,并且在该时刻,液面并未发生明显移动,说明受力分析中所假设的几何条件同模拟条件是一致的。

图4 流动开始1× 10-7s后试管近自由液面处密度分布(图中箭头指向为重力方向)Fig.4 Density distribution near free surface of sample after flow started 1× 10-7s(in which arrow shows direction of gravity)

图5 流动开始1× 10-7s后试管近自由液面处速度分布(图中箭头指向为重力方向)Fig.5 Velocity distribution near free surface of sample after flow started 1× 10-7s(in which arrow shows direction of gravity)

尽管流体变形通过观察液面难以察觉,但其速度分布足以显示出流体是否在运动。图5反映出流动开始1× 10-7s 后,试管内流体速度大小的云图分布。可见在弓形区域下方,未屈服区2 内流体速度为0。这表明在本文所假设的理想实验条件下,只要装样深度超过弓形底部,则其确实对凝点测量实验的结果没有影响,与前人[24]的实验研究结果相吻合。而未屈服区1 即为弓形区域,其基本上作为一个刚体整体做旋转运动,故其速度靠近旋转中心处小而远离旋转中心处大,速度分布呈等间距同心圆弧状。此外,在靠近试管壁与自由液面的交界处,局部速度额外增大,这是计算所选取的屈服应力小于19.99 Pa所致。

从同一时刻屈服应力流体内部的应变率分布(图6)中,可以更加明显地看到两个未屈服区,以及几乎收敛到一条线上的屈服区的分布。图中弧线即是发生屈服的部分,而除了弧形部分之外,自由液面附近处空气的应变率也比较大,形成了图中“横线”。测量后可发现,图中屈服区所对应的弧角2θ恰为137.5°(图中黑线所标示),这说明理想的凝点测量实验的临界流动形式确实是由屈服面分隔开的两块未屈服区之间的相对滑动,弧角为137.5°的圆弧面是从受力分析的角度上来讲最容易发生屈服的界面,而在临界条件下,测试油样内部确实只有该界面发生屈服,最终产生了测凝实验当中自由液面发生移动的现象。这证明了前文理论分析所得临界屈服应力的准确性。

图6 流动开始1× 10-7s后试管近自由液面处应变率分布(图中箭头指向为重力方向)Fig.6 Shear rate distribution near free surface of sample after flow started 1× 10-7s(in which arrow shows direction of gravity)

5 结果讨论

5.1 分析结果的适用性

本研究在澄清了临界状态下油样的运动形式的基础上,分析得到临界屈服应力数值。相较于前人“凝点温度下的屈服应力为56 Pa左右”的分析结果[23],本研究理论分析结果基本与“凝点温度下的屈服应力在2~15 Pa”[2]这一实验经验范围相吻合,偏差基本在实验误差范围内。造成存在偏差的部分原因在于本文理论分析所作的理想化实验条件与实际实验条件存在一定差异。具体分析如下。

其一,理论推导中假设油样温度均匀,但凝点测定实验中油样一直处于温降过程(SY/T 0541 规定油样温降速率0.5~1℃/min),试管内油样温度分布是不均匀的,温度计所处的试管中心位置温度较高、屈服应力较小;而主要承受剪切力的试管边缘则温度较低、屈服应力较大。这一因素将导致临界屈服应力的实验值(在凝点温度下使用流变仪的测量屈服应力的结果)小于本文得到的理论值。

其二,本研究未考虑试管中插入的温度计对于将要胶凝的液面的支撑作用。由于温度计的支撑具有阻止液面移动的效果,该因素将导致临界屈服应力的实验值比理论值小。

其三,本研究未考虑三维效应的影响。由于管道侧壁同样具有阻止液面移动的作用,故该因素也导致临界屈服应力的实验值比理论值小。

第四,如果将油品刚刚达到临界屈服应力时的精确温度称为“精确凝点”,而将实验观察到“液面停止移动”的温度称为“实验凝点”。显见实际实验中一般而言不会恰好在这一“精确凝点”温度进行实验观测,这导致“实验凝点”较“精确凝点”更低,从而该因素导致在“实验凝点”下流变仪测得的屈服应力较理论值大。

第五,需要指出,在真实的实验条件下,“临界”状态很难达到。以上述算例为例,从图5 中可以看到流动的最大速度仅为3.44 × 10-9m/s,照此计算,弓形的未屈服区1 转动1°所需要的时间约为15 h。观察到如此缓慢的流动恐远非人力所能及。如果油样屈服应力更加接近19.99 Pa,这一变形还将更加缓慢。故该因素导致临界屈服应力的实验值比理论值小。

总而言之,在上述因素的综合作用下,理论推导结果可能与实验结果存在一定的偏差。但从结果来看这些因素所造成的影响较小,偏差基本在实验误差范围内。针对上述各个因素的定量分析与计算有望使得理论结论与实验结果获得更好的对照,但这还有待后续理论与实验研究工作的不断补充与完善。

5.2 凝点与屈服应力之间的关系

根据上述分析,凝点与油品屈服应力的大小应具有相关性。凝点与屈服应力大小之间存在一些“矛盾”,例如凝点相同而屈服应力不同,凝点更高的油样同温度下屈服应力反而更小的现象。出现这些“矛盾”的原因可能是多方面的。首先,含蜡油的流动性与其所经历的热历史和剪切历史密切相关,特别是降凝剂改性原油。例如,凝点测定的国标GB510 和行业标准SY/T0541 规定油样预热至50℃(SY/T0541 规定“在特定条件下,油样可不预热”,但却对“特定条件”没有定义),而屈服应力测量标准(SY/T 7547)却无此预热要求。因此,如果机械地分别套用凝点和屈服应力的测定标准,则可能出现同一油样加热到不同温度的情况。而降凝剂改性往往需要把原油加热到比50℃更高的温度(例如60~70℃),这种情况下若把加剂原油重复加热到50℃将使其改性效果显著减弱(改性原油的低温流动性变差),从而出现凝点与屈服应力趋势不一致的问题。

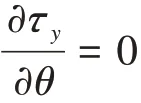

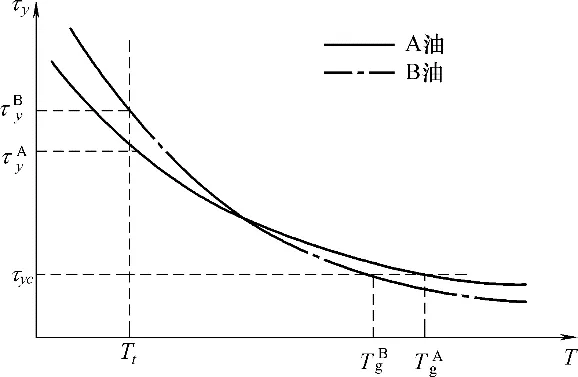

另一种可能是两种油样的屈服应力随温度变化的规律不同。不妨假设A、B 两种油品屈服应力随温度的变化如图7 所示。在这种情况下,即使两种油品在各自的凝点温度TAg、TBg下的屈服应力均为τyc,但两油在另一个测试温度Tt下,可能会出现高凝点的油品反而屈服应力较小的结果。

图7 两种假想油品的屈服应力-温度曲线Fig.7 Yield stress-temperature curves of two hypothetical oils

此外,凝点与屈服应力都是难以精确测量的油品物性。GB510—83 与SY/T0541—2009 均规定凝点测定的重复性是2℃,原油屈服应力测量标准SY/T 7547—2014的重复性规定是两个重复测定结果之差不超过r= 0.2041X0.9866,其中X是两次测定结果的算术平均值(Pa)。设X=30 Pa,则r=5.85 Pa,换算为与平均值的相对偏差达19.5%。而含蜡原油屈服应力对温度非常敏感。这一定程度上也可以解释为什么凝点温度下的屈服应力的实验统计结果在一个较宽的数值范围[21]。

从上述分析与讨论可以看到,明确含蜡油凝点判断准则的力学涵义将为完善油品低温流动性评价体系提供理论基础。在此基础上,改进凝点测量实验,如尽量减少装样量从而抑制温度分布不均匀带来的实验误差;进一步修订凝点乃至屈服应力的测量标准,如统一凝点测量的国家标准与行业标准,或为油样屈服应力的测试实验提供热历史要求;乃至改进油品低温流动性评价体系,如以屈服应力-温度曲线代替凝点与(固定温度下的)屈服应力指标等都是值得进一步研究与讨论的课题。而油品低温流动性评价体系的完善必将在如含蜡原油加热输送管道的设计与运营、油品降凝剂的开发与降凝效果的评价等实际工程与科研领域产生重要影响。

6 结 论

(1)在凝点测量实验中液面移动临界状态下,试管中的油样呈现的运动形式为一弓形未屈服区绕自由液面上方一固定圆心的转动。该弓形所对应的弧角为137.5°。

(2)本研究确认了含蜡油凝点的力学涵义是油样的屈服应力达到特定临界数值的温度,该数值与油样密度及试管直径呈正比。在国家标准GB510所规范的测量条件下,该临界屈服应力为14.14 Pa;在石油行业标准SY/T0541 所规范的测量条件下,临界屈服应力为19.99 Pa。

符 号 说 明

d——试管直径,m

G——重力,N

g——重力加速度,m/s2

h——自由液面顶底点高差,m

l——屈服面与自由液面包围的弓形重心到圆心的距离,m

r——屈服面圆弧半径,m

S——屈服面与自由液面包围的弓形面积,m2

T——临界状态试样温度,℃

γ̇——应变率,s-1

θ——屈服面圆弧所对应的弧角,rad

μa——临界状态试样表观黏度,Pa·s

μb——临界状态试样塑性黏度,Pa·s

ρ——试样密度,kg/m3

τ——应力,Pa

τy——屈服应力,Pa

φ——测凝临界状态试管倾角,(°)