印染助剂发展的回顾与瞻望(待续)

陈荣圻

1 印染助剂发展过程的回顾

世界助剂工业始于20世纪30年代,起初几乎全部用于纺织工业,后来部分进入日用化工行业,如洗涤剂等,但仍以纺织助剂为主;50年代扩展到石油化工、农药、化肥、纸张、皮革、塑料、医药、选矿和建筑等行业。以日本为例,1966年助剂产量16万t,用于纺织工业约10万t;1976年产量35万t,用于纺织工业约16万t[1]。进入21世纪,世界纺织助剂市场调查报告介绍,2003年已达160亿美元,2004年为170亿美元,2005年世界纺织助剂年产量约310万t,10年后已达 410万t[2]。有近1.6万个品种,100个类别,其中欧美纺织助剂已达8 000余个品种,涉及48个门类;日本也有5 500个品种。欧美、日本占很大的份额,主要有BASF、Bayer、Ciba、Sandoz、Henkel、Novo Nordisk、Höechst、ICI、Wacker、竹本、松本等公司。纺织助剂产品中以纤维和纺丝用助剂、织造和针织用助剂(油剂、浆料)为主。印染助剂中前处理助剂(退浆、煮炼、漂白稳定剂、螯合剂)占9.3%;染色助剂(匀染剂、渗透剂、消泡剂、固色剂、增深剂、分散剂、防泳移剂、载体、浴中柔软剂等)和印花助剂(糊料、黏合剂、增稠剂、交联剂、增艳剂、防沾污剂)占38.7%;后整理助剂(柔软、免烫、防水、拒油、易去污、阻燃、抗静电、抗菌、除臭、防蛀、防紫外线、吸湿排汗、抗起毛起球、硬挺等)占52.0%。

我国助剂工业始于建国初期,大部分助剂用于洗涤剂和纺织印染助剂,产量也很少,大部分依靠进口,甚至低档印染助剂也依赖进口,例如拉开粉BX(Nekal BX,I.G.)、净洗剂L(Lissapol LS,ICI)、渗透剂T(Primasol FP,BASF)、润湿剂JFC(Invatime JFC)、匀染剂GS[东邦盐UF-350、东邦平平加O(Peregal O)]、交联剂FH(Acrafix FH,Bayer)、分散剂NNO、N(Tamol NNO、N)、涂料浆A(Acramin A,Bayer)、荧光增白剂VBA(Leucuphor BCR,Sandoz)、防染盐 S(Ludigol S,BASF)等。

我国第一家“上海助剂厂”于1958年成立,王如中先生子承父业继承该厂生产了上述部分进口产品,直至2010年我国承办世博会动迁至上海市奉贤星火开发区,在这段时间内研发了多种印染助剂。[3]

直至20世纪70年代末改革开放,我国成为世界上最大的纺织品生产国和出口国。随着人民生活水平的不断提高,对纺织品提出了更高的要求,不仅刺激了纺织印染工业的发展,同时对我国纺织印染助剂的品种和质量提出了新的要求。印染助剂企业似雨后春笋般迅速发展,都以民营企业为主,部分合资企业规模小而散。逐渐形成规模的仅有3大印染助剂企业:广东佛山黄冠雄先生创办的德美精细化工公司,浙江杭州的徐传化先生以“去油灵”起家,并由其子徐冠巨发展壮大的传化集团,广东汕头杨伟先生创办的联胜化工实业公司和苏州联胜化学有限公司。其余印染助剂企业遍布浙江、江苏、广东、上海、福建、山东等地。能够生产的品种超过800余个,主要品种200余个,年产量超过200万t,可以满足国内市场需求的75%~80%,均属中低端产品,缺少多种用途的系列化品种,同质化现象严重,高端品种仍需进口。国产纺织印染助剂在品种、质量以及合成、应用技术方面与发达国家先进水平相比还有较大差距,专用和高端纺织印染助剂不得不依赖进口,进口量占印染助剂需求量的15%左右。

纺织印染助剂与纤维产量比仅4∶100,世界平均水平为7∶100,工业发达国家为15∶100。我国纺织印染助剂虽逐年有所发展,但仍需继续研发,这是人民生活水平需求与国外产品的高质量倒逼所致。

根据我国生产的印染助剂产品结构分类:前处理助剂占18.4%,染色和印花助剂占46.7%,后整理助剂占34.9%。与国外印染助剂产品结构分类的差别是前处理助剂占比过多,而后整理助剂占比差别最大。西欧印染助剂分类是前处理助剂只占9.3%,染色和印花助剂占38.7%,后整理助剂占52.0%。

2 表面活性剂的发展

印染助剂的80%是表面活性剂,如JFC、平平加O、十二烷基苯磺酸钠等,所以讨论印染助剂的发展,不得不讨论表面活性剂的发展,20世纪后期有许多新开发的表面活性剂进入市场。

许多单一传统表面活性剂已不能满足印染工艺要求,如十二烷基苯磺酸钠的净洗能力强,但润湿性很差;平平加O的乳化性好,但净洗和润湿性差;JFC的润湿性好,但乳化和净洗性差,且浊点低,不能在较高温度下应用。为此,需从协同效应和增效作用出发,研制复配两种以上的多种类型表面活性剂,或和其他无机化合物进行复配。表面活性剂复配是一门专业技术,必须研究其基本原理。笔者遗憾地看到,许多产品是在不知晓表面活性剂性能的情况下胡乱地拼混在一起。20世纪80年代,笔者有幸考察江浙一带,发现在宜兴的一条巷子内竟有十几家助剂厂,进门一看只见一只缸,工人加入不知从何处取来的水与表面活性剂,用搅拌棒搅匀后即为印染助剂产品。当时染料与助剂归口在化工部,涂染处处长齐同元先生作了一个报告,报告内容大致是批评助剂复配无序,简直是胡乱生产,他代表化工部禁止再这样下去,必须合成印染助剂。随后笔者作了一个题为“表面活性剂的复配技术与原理”[4]的报告,事后发表在相关杂志上,以国外著名企业的表面活性剂复配为印染助剂的成功例子与企业共享。

2.1 涤纶(PET)及其混纺织物染色匀染剂的复配及原理

涤纶染色唯有分散染料,与水溶性染料最大的区别是水溶性极小;分散染料的另一特点是分子结构小,且成品颗粒小而均匀。这对分散染料提出了特殊要求:(1)由于聚酯分子的线性状态较好,分子内没有大的侧链和支链,而且经过纺丝过程中的拉伸和定型,分子排列整齐,结晶度高,大约有60%的微晶区,定向性高,纤维分子间空隙小,染料不易渗入,吸湿性很差,吸湿率只有0.4%~0.5%,在水中的膨化性差,室温下膨化度约为0.5%,染料分子即使很小也不易进入纤维内部。(2)因为涤纶分子链上没有亲水性的羧基和氨基,只有极性很小的酯基,因此具有强疏水性。而分散染料要求具有与涤纶纤维相应的疏水性能,分散染料在无定形区通过范德华引力、氢键和偶极引力作用与纤维结合。(3)为了达到染色目的,要在高温下染色(热熔轧染和高温竭染)以提高染料分子的动能,并使纤维分子的运动能力增加,分子间微隙增大。涤纶纤维低于某一温度时,不但分子链不能移动,分子链段的转动也很困难。在这种情况下,合成纤维表现为比较硬的玻璃化状态,在外力作用下变形能力很小,可变形值仅0.01%~0.10%,称为玻璃态。随着温度的升高,涤纶纤维内部的结晶区减少,无定形区增加,此时的状态称为高弹态。由玻璃态到高弹态的转变温度称为玻璃化转变温度Tg,涤纶无定形区的Tg为67℃,结晶区为81℃。当染色温度高于Tg以后,上染速率才迅速加快,存在所谓的染色转变温度TD,TD通常比Tg高出十几到二十度。因为只有当无定形区分子链段运动激烈到一定程度,分子链间形成瞬间孔穴增大时,染料分子才能扩散进入。考虑到涤纶纤维的软化点为230~240℃,熔点为260℃,一般染色温度是热熔染色180~220℃、竭染染色130℃左右,所以要求分散染料有耐热性。染色温度高于TD时,染料上染率很高,分散染料在涤纶纤维上的上染率一般都在80%以上,甚至达到90%以上。因而匀染性下降,染料遮盖性变差,如果分散染料成品中添加的分散剂因质量不佳造成染料颗粒增大,其结果是造成色斑。此外,已凝聚的染料颗粒降低了染液循环流量,对于液流喷射染色等小浴比、高流速的染色工艺更会产生严重的影响。特别是筒子纱染色和经轴染色更易产生内外层染色不匀,又常出现环染现象。特别是采用扩散力不一的分散染料时,从纤维表面到内芯会出现不同深度的色泽。商品中的分散剂不能满足高温染色的需求,必须另加匀染剂。

为了确保涤纶及其混纺织物的染色质量,关键要从染料选用、匀染剂开发和设备3方面着手,匀染剂的应用是很重要的环节。涤纶高温快速竭染染色的匀染剂必须满足的要求:对分散染料具有优良的分散性;在染浴中不会导致染料凝聚;有优良的移染作用;起泡性低;耐电解质。

一般情况下,非离子表面活性剂对分散染料的移染性很好,起泡性也低,但分散性较差,易使分散染料凝聚成大颗粒;而阴离子表面活性剂具有良好的分散性,但移染性不佳,且起泡性也高。因此,大多数匀染剂是由非离子和阴离子表面活性剂按一定比例混合的复配物。例如日本日华化学公司的Sunsolt 7000、日本东邦公司的Toho Salt A-10、日本第一工业制药公司的Coloursol ACE-21、常州化工研究所的SE和CR-2、江苏省纺研所的XFR-101、上海助剂厂的GS等,部分产品结构式如下:

非离子表面活性剂和阴离子表面活性剂按一定比例复配后表面活性凸显,例如阴离子表面活性剂的胶束量提高,临界胶束浓度(cmc)下降,cmc时的表面张力(δcmc)下降,而非离子表面活性剂的浊点提高。这是由于阴离子表面活性剂胶束量提高后,其分散能力使非离子表面活性剂的移染能力增加,分散染料的凝聚性降低。同理,由于阴离子表面活性剂的引入,形成了两种表面活性剂的双电层混合胶束,防止了染料的凝聚。在单独使用非离子表面活性剂时会使染料凝聚而破坏分散体系,所以在单独使用平平加O作为匀染剂时,容易因染料凝聚而产生染斑;当拼入阴离子表面活性剂后,这种现象可以得到改善。任何非离子表面活性剂与阴离子表面活性剂以质量比3∶1~4∶1拼混时都可以作为分散染料的匀染剂。它们彼此取长补短,产生了复配增效作用。在非离子表面活性剂分子结构中引入磺酸基后,其匀染性也有所提高,因为磺酸基的引入使分散能力增加,随之匀染性也提高。

2.2 高效精炼助剂的组分及复配原理

精炼是印染前处理工艺中非常重要的工序,目的在于去除棉纤维中所含的杂质,如棉蜡、果胶、蛋白质、棉籽壳等,退浆工序中未除尽的浆料以及织物上在纺和织工序中沾污的油渍等,一般都以烧碱作为精炼剂。为了加速煮炼,提高织物的毛细管效应,不管退、煮、漂一步法工艺,退煮和漂及退浆、煮漂二步法工艺中都需要加入适量的高效精炼剂,以利用煮炼液更好、更快地渗透到织物内部,充分发挥煮炼液中烧碱的作用,并防止已去除的杂质再度沉积到织物上,最后达到煮炼匀透、毛效提高、白度达标、除杂效果良好的目的。因此,要求精炼助剂具有耐碱和耐热性、渗透力强、乳化分散性好、净洗力强、泡沫少、去杂效果优良,以提高精炼速度,节约能耗、水耗,缩短工艺流程。Sandoz的Sandopan CBH,Henkel的Cottoclarin KD、CK,BASF的Kieralon BOL,Leophen M、U、TH、FZ-832,日华的Sunmorl BH、BB,三洋化成的Kingoil A17等都是传统阴离子表面活性剂和非离子表面活性剂的复配物。早期国内小微助剂企业还没有这类产品,只限于高校和研究所研发的产品,如上海纺织专科学校的FZ-831、832,天津纺织工学院的FB-12,西北纺织工学院的XFJ-1,天津纺织研究所的FY助炼剂等,也是传统阴/非离子表面活性剂的复配物。

在这些高效精炼剂中,两类表面活性剂的作用和复配原理如下:

(1)非离子表面活性剂的作用。非离子表面活性剂在精炼剂中主要是提供良好的润湿渗透作用,其组成大多是不同环氧乙烷加成数的脂肪醇聚氧乙烯醚(FEO)、烷基酚聚氧乙烯醚(APEO,现已禁用)或者是两者的混合物。从分子结构相似相亲的原则出发,宜用两种表面活性剂进行复配,对去除木质素等杂质有利。聚氧乙烯醚类非离子表面活性剂的化学性质稳定,耐强碱、次氯酸钠、过氧化物和过硼酸钠,不易被氧化,在高温介质中也稳定,且泡沫少,毒性较小(APEO代谢物毒性较大),但生物降解性较差。

当HLB值在10~14时,随HLB值增大,乳化分散能力提高,但不利于润湿渗透。从分子结构看,疏水基碳链在12以上有较好的去污力,因为碳链增长,形成的胶束量增大;若相应的环氧乙烷加成数提高,亲水性就越强,HLB值提高,浊点随之上升,润湿性、渗透性提高,净洗能力也相应提高。因为精炼是在高温下进行的,所以低浊点表面活性剂不宜作为非离子表面活性剂的组成部分,以十二烷基聚氧乙烯醚为例,在EO为5~6时,其润湿性显示最高值,此时的HLB值约为10。烷基酚聚氧乙烯醚的烷基碳原子为8(OPEO)或9(NPEO),加上苯环的6个碳,则碳原子数为14或15;在EO为9~10时,润湿性最佳;在EO大于12时,润湿性下降;在EO大于15时不具有润湿性,仅具有乳化分散作用。从精炼后的手感来看,在EO为10时,手感较硬;在EO为16时,手感较软。非离子表面活性剂拼混时要相互兼顾,使用低EO和高EO聚氧乙烯醚非离子表面活性剂。这样既能提高润湿性又兼顾乳化性、浊点和手感。

(2)阴离子表面活性剂的作用。在染整加工中,阴离子表面活性剂常用作净洗剂,其中以烷基磺酸盐(AS)和烷基苯磺酸盐(ABS)用得最多,因为它们除具有良好的净洗作用外,还具有耐碱、耐高温和耐氧化剂特性。一般烷基碳链长度在12个碳以上时形成的胶束量大,胶束粒大,可以去除较多的疏水性杂质,胶束表面带有负电荷,负电荷相斥,从而提高乳化分散稳定性,使之成为优良的净洗剂。

BASF公司的Leophen FZ-832含有烷基聚氧乙烯醚磷酸酯,其水溶性比磺酸盐大,表面张力下降程度大;高温下其润湿性和耐碱性超过非离子表面活性剂,能够缩短精炼时间,而泡沫比非离子表面活性剂稍高,但是比磺酸盐低,还耐硬水、氧化剂;但GB 4287—2012标准出台后,需检测总磷,其与三聚磷酸盐一样作为螯合剂,会使水质富营养化,故受到限制。

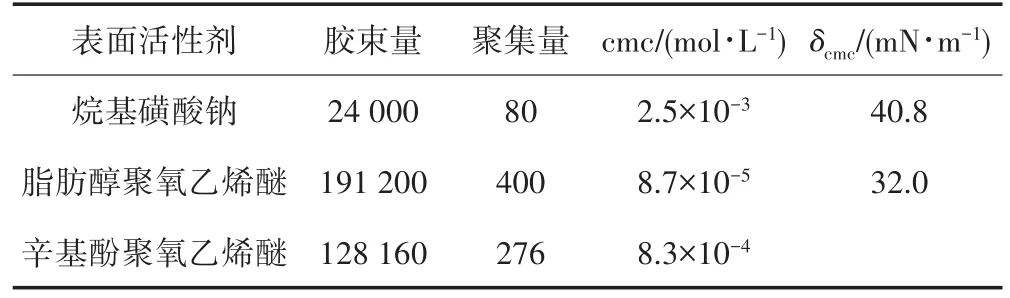

(3)复配原理——相互增效作用。以Leophen U的主要组分为例解释复配原理。Leophen U的主要组分有烷基磺酸钠(C14~18H29~37SO3Na)、脂肪醇聚氧乙烯醚[C12~13H25~27O(CH2CH2O)6~7H]及辛基酚聚氧乙烯醚。这3种表面活性剂在水中的性质见表1。

表1 3种表面活性剂在水中的性质(25℃)

由于阴离子表面活性剂形成胶束时,阴离子端之间存在电性斥力,因此聚集数和胶束量比非离子表面活性剂小,而cmc比非离子表面活性剂大,所以这3种表面活性剂在高效精炼剂中的比例分别为烷基磺酸钠0.117 7 mol(38.6%)、脂肪醇聚氧乙烯醚0.100 0 mol(47.1%)、辛基酚聚氧乙烯醚0.021 0 mol(14.3%)。烷基磺酸钠在水中的δcmc比两个非离子表面活性剂大。在阴离子表面活性剂中添加非离子表面活性剂后,可使聚集度和胶束量提高,cmc及δcmc降低。原因是非离子表面活性剂通过疏水基与阴离子表面活性剂的疏水基产生范德华引力而形成胶束,非离子表面活性剂分子“插入”阴离子表面活性剂的胶束中,使阴离子表面活性剂的阴离子头基之间的电性斥力减弱,形成的胶束量增加。由于容易形成胶束,cmc下降,如果两者物质的量比为1∶1,可使非离子表面活性剂的cmc降低。基于同样的原因,界面吸附的两种表面活性剂更密集,因而δcmc下降。

高效精炼剂中除了表面活性剂之外,通常还需要加入电解质(NaCl、Na2SO4)使胶束内双电层压缩,离子头基之间的斥力减弱,从而提高胶束量、降低cmc和δcmc。但由于电解质的加入,反离子(Na+)使负离子头基之间阴电荷减弱,静电斥力降低,因此乳化体系变得不稳定。如果在阴离子表面活性剂所形成的胶束中插入非离子表面活性剂,将改善上述现象。以十二烷基苯磺酸和十二烷基聚氧乙烯醚(10)为例。阴离子表面活性剂单独形成的胶束每100 Å2上有1.19个分子,加入3.9×10-2mol/L非离子表面活性剂后,所形成的混合胶束内每Å2上有0.94个分子为阴离子表面活性剂,非离子表面活性剂有0.69个分子,总共为1.63个分子。阴离子表面活性剂单独存在时,乳化液通过静电斥力达到稳定,在这种情况下,双电层体Ⅰ的总位能VT等于静电排斥能VR和范德华引力能VA之和。加入电解质后使VR降低,因此乳液体系变得不稳定。在此溶液中加入非离子表面活性剂后,它与原有的阴离子表面活性剂分子一起被吸附在油污表面形成混合界面膜。非离子表面活性剂的亲水基聚氧乙烯醚伸入水中,和水产生溶剂化界面膜,这一水化层构成了空间壁垒,给乳化体系增加了一项空间排斥能VS,于是总位能VT=VR+VA+VS。尽管电解质存在使VR降低,但溶剂化的非离子表面活性剂吸附层所提供的空间排斥能增加了斥力势能,防止乳化粒子之间相互凝聚再沉积到织物上。

除了上述将非离子表面活性剂加入到阴离子表面活性剂中的作用外,非离子表面活性剂溶解于水靠的是聚氧乙烯醚上的氧原子与水形成的氢键,升高温度将破坏形成的氢键而造成脱水析出,此时的温度称为“浊点”。浊点时其润湿渗透性最佳,超过浊点时仍有润湿功能,但有所降低。