固体火箭发动机内型面重建技术研究*

任立衡,金 永

(中北大学信息与通信工程学院,太原 030051)

0 引言

固体火箭发动机的装药质量直接关系到最终的弹道性能,其内型面的准确测量对保证装药质量具有重要的指导作用。当前用于测量固体火箭发动机内型面测量的方法主要有:接触式测量法和非接触式测量法。

Zhang等[1]根据轴孔类零件孔径大小提出基于神经网络的三维坐标机测量点数量的确定方法,完成对轴孔类零件直径几何尺寸的检测。三维坐标机测量精度高,且不受物体表面颜色和光照的限制,对物体边界也能产生准确的判定结果,但接触式测量法可能会使物体表面产生磨损,从而造成测量的不精确。传统超声检测方法使用的耦合剂会侵入材料内部,使试件受潮、变污[2]。针对该问题,斯丹[3]采用电磁超声法实现了油气管道非接触式测量,通过高频交变电流在待测试件表面及内部感应出的涡流变化来探测油气管道的信息。但该检测法易受噪声影响。CCD无法对三维物体的深度信息进行测量,被广泛的用于三维物体的形貌测量[4]。Lin和Chang[5]将一种ATOS的非接触光学扫描与五轴测量台相结合,开发出了一个三维物体外形尺寸检测系统。Zhou等人[6]开发了一种多关节测量系统,该系统将激光传感器和CCD相机结合,成功实现了回转体金属构件的尺寸检测。王芳荣[7]研制了一种在旋转平台上使用激光照射物体,通过单目摄像头拍摄图像,计算激光中心后根据三角法还原物体三维坐标的测量装置,实现了多角度三维几何尺寸自动化检测。

针对以上方法的局限性和可行性,文中设计了固体火箭发动机内型面检测系统,采用线激光位移传感器对该内型面进行非接触的全面扫描,通过点云数据处理方法,实现发动机内型面的三维重建。

1 总体方案设计

如图1所示为设计的基于悬臂结构的内型面检测装置,该装置由发动机旋转台、多关节测量臂和传感器组成[8]。固体火箭发动机放置在两对支撑轮上,支撑轮可以自动平移升降,通过调整固体火箭发动机的高度使其轴线和简支梁重合,由支撑轮的转动实现壳体转动,为了检测旋转角度,在与壳体接触处装绝对式编码器。简支梁支撑装置处装有伺服电机,通过简支梁支撑装置的平移传动实现简支梁的运动功能,即伺服电机可间接驱动线激光传感器沿固体火箭发动机的轴线方向运动。线激光传感器连接关节I0,简支梁上关节I1通过连杆K与关节I0连接,开始进入固体火箭发动机时,连杆K与简支梁平行,开始测量时通过关节I0、I1,连杆K旋转一定角度测得整个固体火箭发动机内型面的位移值(关节I0、I1连杆K的旋转角度介于0°~90°)。

图1 数据采集装置

2 点云数据的获取和精简

2.1 点云数据的获取

设固体火箭发动机的轴线方向为y轴,伺服电机将线激光传感器沿着轴线方向带回起始位置,线激光传感器以1 mm/s的速度沿着y轴直行,每直行一次固体火箭发动机顺时针旋转360°,每隔0.03°采集一次数据,每条激光光线上包含800点数据,点与点之间间隔0.05 mm。直至采集完内型面的所有位移值。为了采集到固体火箭发动机内型面的全部信息,分段采集时必然会使得分段轮廓数据之间会出现部分重合现象。

线激光传感器采用激光三角法来实现对物体位移的非接触式测量,通过物点和像点的三角几何关系算出物体表面的高度坐标,即只得到了被测物体表面该点的高度信息。可采用D-H模型将该数据阵列转换成三维点云数据,通过如上方法得到发动机内型面的距离值矩阵,其D-H矩阵T如式(1)所示。

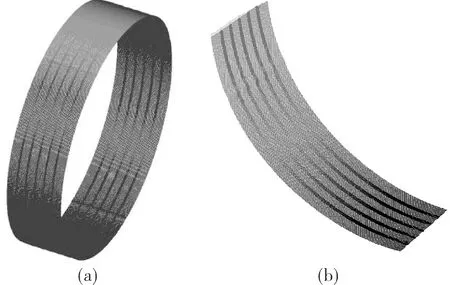

利用D-H矩阵将线激光位移传感器采集到的数据转换成固体火箭发动机内型面的三维点云数据。选取6组数据展示如图2。

(1)

图2 固体火箭发动机内型面点云

图2(a)是部分固体火箭发动机内型面数据D-H建模图,包含5 941 356个数据点,从图2(b)中可以看到,分段轮廓数据之间出现部分重合现象。虽然密度高的点云数据有助于更好表现物体表面细节,但过多的数据点会占用大量存储空间,增加重建时间和难度,所以有必要对点云数据进行精简。

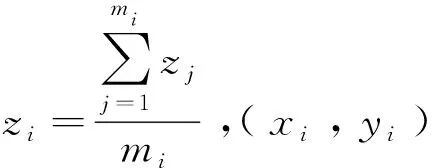

2.2 三维点云数据的精简

设待检测的固体火箭发动机的设计半径为R,文中采用一种基于半径R的均值滤波方法对固体火箭发动机内型面三维点云数据进行精简。首先对得到的三维数据均匀分块,定义3个坐标轴方向的最大、最小坐标值为:xmax,xmin;ymax,ymin;zmax,zmin,设子立方体的长度为l,子立方体在3个坐标轴方向的个数分别为:

p=int((xmax-xmin)/l)

(2)

n=int((ymax-ymin)/l)

(3)

k=int((zmax-zmin)/l)

(4)

精简后的点云数据,保留了140 513个数据,同时去除了分段轮廓数据之间的部分重合现象。

3 三维重建

对精简后的固体火箭发动机内型面三维点云数据利用Delaunay逐点插入算法进行三角网格面重建,如图3(a)所示。如果重建曲面片Ri位于(R±0.2)mm则标记该曲面片为绿色,即满足设计指标;如果Ri位于(R-0.2)mm以内,颜色设定为淡蓝色,表示该曲面片部位存在磨损;如果Ri位于(R+0.2)mm以上,颜色设定为淡黄色,表示该曲面片部位需要打磨,每超过0.1 mm,颜色逐渐变为黄色、深黄色,利用颜色深浅来表示需要打磨的程度。采用如上的颜色判断标准的效果图如图3(b)、图3(c)。

图3 重建图

4 结论

以固体火箭发动机的内型面作为研究对象,研究了内型面检测装置、点云数据的精简和曲面重建。设计的基于悬臂结构的内型面检测装置,解决了火箭发动机内型面检测过程中的不可接触、不可污染的硬性要求。文中提出的精简法适用于特征点较少的点云数据,因此对于特征点多的数据精简方法,是后续工作需要进一步研究的问题。