基于AMESim的钢丝绳式隔水管张紧系统仿真分析

李欢,郑万里,樊春明, 李鹏, 范松

(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2. 国家油气钻井装备工程技术研究中心,陕西宝鸡721002)

0 引 言

作为连接井口防喷器与钻井平台之间的重要通道,钻井隔水管系统是海洋石油勘探开发关键而又薄弱的环节[1-2]。而隔水管张紧系统为隔水管提供张力,补偿钻井平台运动对隔水管系统的影响,控制隔水管系统的位移和应力,并能在浮式平台作垂直或水平运动时,使隔水管的顶部张力近似保持恒定。作为浮式钻井隔水管系统的关键装备,隔水管张紧系统已成为新建浮式钻井船或钻井平台的标准配置[3]。

目前,传统的张紧器设计过程中通常采用手工计算的方式,通常采用绝热气体计算公式计算出液缸冲程-张力曲线[4],未考虑到滑轮组转动惯性对系统的影响及隔水管和钢丝绳弹性变形导致的振动等因素,具有一定的局限性。针对上述问题,采用AMESim联合仿真平台研究钢丝绳式隔水管张紧系统,分析其性能及影响因子,研究充放气工况,为张紧器的设计和优化提供了一种新的思路。

1 系统原理

1.1 张紧器原理

张紧系统的关键部件为张紧器,正常情况下,隔水管张紧系统采用对称布置的形式,钢丝绳之间的水平张力相互抵消,系统形成垂直向上的合力,该合力用于克服船体升沉运动对隔水管串的影响。

钢丝绳式隔水管张紧器由液缸蓄能器、滑轮组、支架组成,由液缸、蓄能器液端通过管路直接连接。每只液缸和对应的蓄能器为活塞式蓄能器,活塞起隔绝液压油和空气的作用,高压气瓶组位于船舱内部,气瓶组出气端通过压力管道与蓄能器的气端相连,每只蓄能器均独立与一定数量的气瓶相连,每只张紧器的张力均可单独调节。

1.2 隔水管数学模型

不考虑隔水管串的横向受力(该力是由于水流或船体漂移导致)和隔水管串模型的细长杆特性,在振动力学中通常采用瑞利法来近似模拟[5-6]。对于隔水管串这种类型的弹性体,隔水管串总质量分布为上下两个集中质量块m1和m2,忽略泥浆和隔水管之间存在的摩擦力,在搭建隔水管时不考虑泥浆对隔水管的影响。如图1所示,上部质量块m1为水面附近不带浮力块的隔水管质量,下部m2的质量为剩余隔水管串总质量的1/3,水下LMRP和泥浆(MUD)与下部质量块m2看成一个集中载荷,放置在弹簧模型的末端。

1.2.1 隔水管刚度模型

隔水管串在反冲过程中假定为弹簧模型,其弹簧刚度为

式中:E为隔水管弹性模量,取210 GPa;A为隔水管截面积;L为隔水管串长度。

1.2.2 海水阻尼模型

海水对于隔水管串的运动阻力可用幂律流体的计算公式进行简化计算:

式中:τ为剪切力:μ为稠度系数:γ为剪切速率;k为流变指数。

将海水设为牛顿流体,流变系数k取1,可以得到海水的阻力计算公式为

式中:μsea为海水稠度系数,取1.5;D为隔水管串水下动力学外径,取1.3716 m;Vriser为隔水管串上升速度。

1.3 仿真模型搭建

以我公司生产的DRT-250K双联隔水管张紧器搭建3000K隔水管张紧系统,采用6组12根张紧绳的布局方式,隔水管系统参考南海某平台2355 m作业水深配置情况,结合1.2节数学模型,考虑到隔水管张紧系统由多个重复的张紧器构成,为减小仿真计算量,对系统进行适当简化,用单根张紧器和简化后的隔水管搭建仿真模型,单根张紧器力学性能的12倍即为系统的力学性能,运动特性和系统保持一致。在AMESim软件中搭建隔水管张紧器仿真模型如图2所示,隔水管张紧器仿真部分关键参数如表1所示。

2 张紧器性能影响因子分析

2.1 作业海况对系统性能影响分析

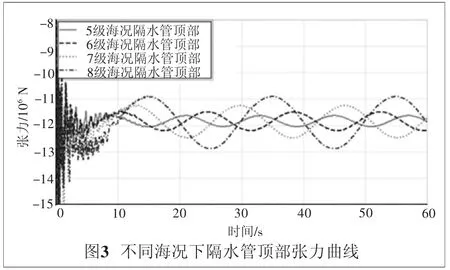

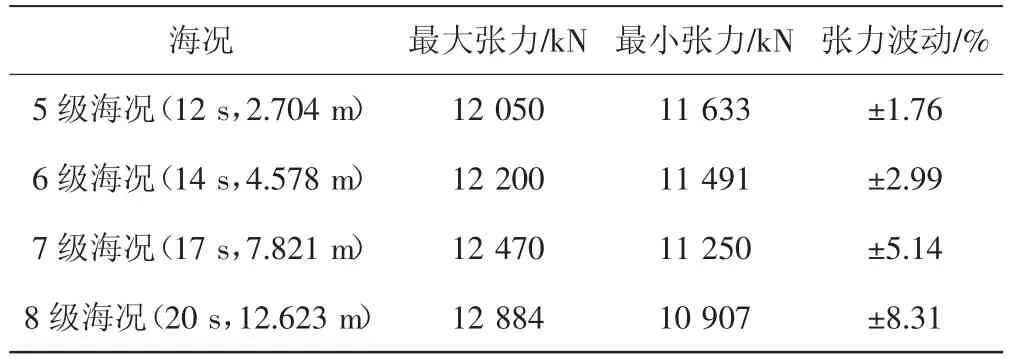

分析不同海况对张紧系统性能的影响,分别将5~8级海况带入模型中进行批处理得到张紧器性能曲线如图3所示,其中海况等级对应的参数为目标船型计算而来[7],统一以正弦曲线模拟随机波浪。

由图3和表2可以看出,随着海况的逐渐恶劣,隔水管顶部张力波动变大,主要原因是由于升沉速度的加快引起流体阻力变大导致的。海况变差将导致最小顶部张力变小,所以随着海况的恶劣,应适当增加顶张力。

表1 仿真部分关键参数

2.2 气瓶容积对系统性能影响分析

现以4级海况、2355 m水深为模型仿真条件,分析不同气瓶体积对系统性能的影响。

表2 不同海况下系统仿真结果

由图4可知,单缸对应的工作气瓶体积越大,隔水管顶部张力波动越小,这和理论计算值一致;单缸对应的工作气瓶体积越大,隔水管顶部张力中位值越大,即顶张力和顶部位移呈现变大的趋势,相应的气瓶压力也越大,该现象产生的原因是仿真初始的隔水管轴向拉伸和钢丝绳拉伸引起的,气瓶体积越大,将导致隔水管和钢丝绳的拉伸越大。

2.3 气路管道长度对系统性能影响分析

现以4级海况、2355 m水深为模型仿真条件,管道内径20 mm,分析不同气路管道长度对系统性能的影响。由图5可以看出,气路管线长度对系统性能影响较小,这里主要原因是气路管道模型为理想模型,加之运动速度较慢,管路损失较小,整体管线长度对于整个系统的性能影响可以忽略。

2.4 气路管道尺寸对系统性能影响分析

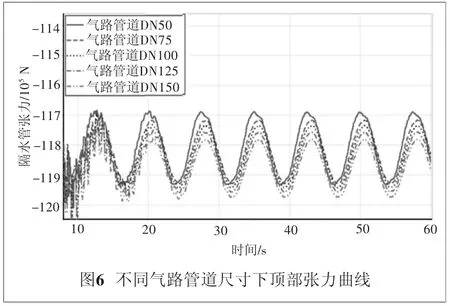

现以4级海况、2355 m水深为模型仿真条件,管道长度为20 m,分析不同气路管道尺寸对系统性能的影响。

由图6可知,气路管道尺寸对系统的影响主要原因在于管线节流损失及气体总体积的影响,具体表现为气路管道尺寸越小,系统张力波动变大,相应的隔水管的运动相位将产生滞后。

3 充放气研究

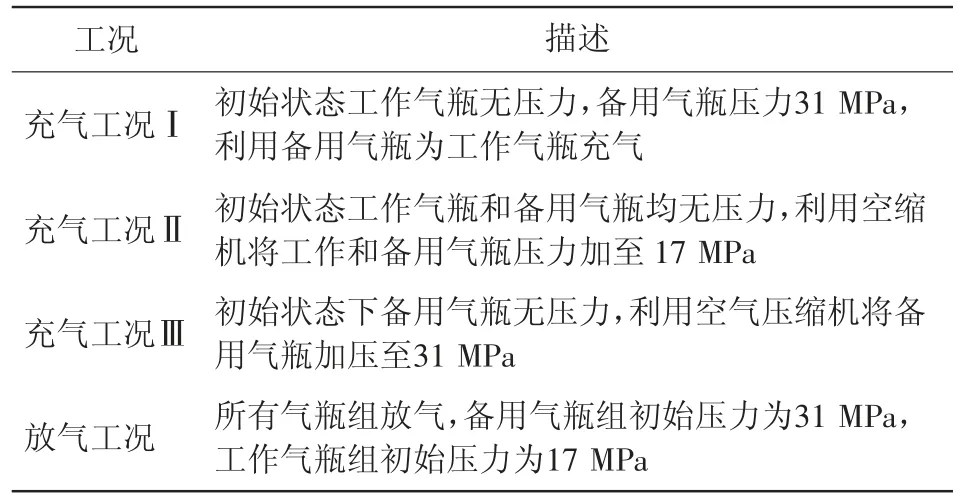

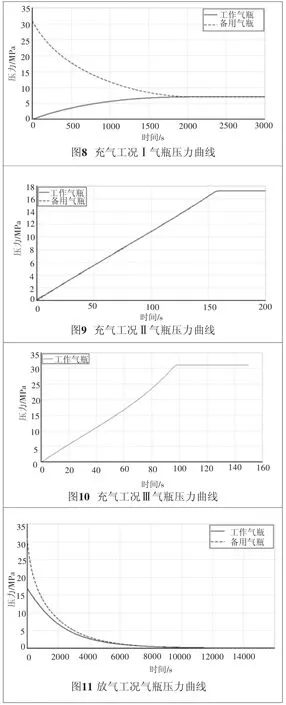

由于充放气过程属于非线性、等温过程,利用AMESim建立充放气简化模型,仿真得到充放气时间。建立充放气模型如图7所示,模型分为工作气瓶组、备用气瓶组、控制模块和空气压缩机,流体介质为干空气(实际气体、范德瓦尔斯模型)。

由图8可知,对于工况Ⅰ所需的时间为2150 s,平衡后压力可达7.1 MPa,该工况预计充气时间为35.8 min。由图9可知,对于工况Ⅱ所需的时间为156 600 s,所以该工况预计充气时间为43.5 h。由图10可知,对于工况Ⅲ所需的时间为97 200 s,所以该工况预计充气时间为27 h。由图11可以得到,在管径20 mm、管道长度20 m的情况下,将所有气瓶放气至安全压力(小于1 MPa)所需的时间为14 400 s,合计4 h。

表3 充放气工况表

4 结 语

1)由于隔水管张紧器的“液气弹簧”原理,加上隔水管串及钢丝绳的弹性变形,整个张紧系统在海况较好的情况下张力波动很小,隔水管顶部张力几乎保持恒定,有效地保障了海洋钻井作业的顺利开展。

2)隔水管张紧器的工作性能受海况影响较大,主要体现在随着海况的恶劣,隔水管顶部张力波动将变大。气瓶容积、管线长度对系统性能影响较小,管线内径不大于50 mm时对系统波浪跟随性带来一定影响。

3)利用备用气瓶为工作气瓶进行增压操作是一种切实有效的途径,通过仿真可以得到隔水管系统在不同工况下的充放气时间,操作人员可利用该时间合理安排钻井作业流程。