基于MASTA软件的齿轮啸叫分析与解决方法

王炳善

(格特拉克(江西)传动系统有限公司,南昌330013)

0 引 言

随着人们对家用轿车舒适度的追求,振动噪声(NVH)成为传动系统开发过程中的重要问题,客户要求提升NVH性能以保持在市场上的竞争力处于长久不败之地,因此需要通过NVH分析与测试找到噪声源并将其降到客户可接受的水平。齿轮副在传动系统中作为啸叫的主要来源,其传递机理为由齿轮综合啮合偏差产生传递误差PPTE,通过连接件间的刚度与运动件间的阻尼生成内部激励作用于轴承,得到的轴承力传递到壳体,致使壳体座孔振动,随之结构振动,该振动生成声音辐射平面,最后产生噪声[1]。因此,降低激励源、优化传动系统刚度、降低响应峰值、将共振点转移到工作转速外[2-3]等成为优化解决变速器齿轮传动系统啸叫的主要方法。

本文以某汽车手动变速器三挡齿轮为例,通过传动系统模态分析得出坎贝尔图,得到变速器挂三挡时,输入轴转速在某个频率或转速下,通过系统模态分析计算出该挡位时的坎贝尔图,得出传动系统存在的潜在共振点。然后模拟传感器实际在变速器壳体上的检测点设置凝聚节点,通过动态激励响应分析得到瀑布图、阶次切片图,分析出变速器壳体上的振动位移峰值,并通过优化齿轮宏观参数提高齿轮啮合重合度后将振动位移峰值降低,在NVH降噪运用中得到了良好的效果。该方法针对难以解决的NVH啸叫问题指明了优化方向,同时可以避免未用激励响应分析时,因企业急于量产,验证多种不同方案所消耗的时间与成本,又可以为汽车变速器行业核心技术的积累打下坚实的基础,从而为民族汽车工业的振兴做出贡献。

1 传动系数模型建立

在软件中建立高精度汽车变速器齿轮传动系统模型(如图1),该模型考虑了壳体有限元刚度矩阵、齿轮微观修形参数、差速器总成模型、轴承游隙及其内外圈、滚子的修形等因素。通过采用齿轮的高级接触分析LTCA创建齿轮齿部的全3D有限元网格,考虑了齿轮柔性对齿轮副间的接触斑点、PPTE、啮合错位量,以及动态啮合力等动态啮合特性参数对NVH分析的影响。

2 三挡齿轮啮合频率分析

当我们在进行系统模态分析之前,需要先知道变速器应用转速范围所能覆盖的最高频率,因前三阶谐波表现的振动最为明显,所以着重分析前三阶谐波所能达到的频率范围。以输入轴转速为4000 r/min,三挡主动齿轮为29齿,计算前三阶谐波的频率:一阶谐波为29×4000/60/1000=1.9333 kHz;二阶谐波为1.9333×2=3.8666 kHz;三阶谐波为1.9333×3=5.8 kHz。从计算结果可以得知,前三阶谐波,啮合频率可以达到5.8 kHz。

3 三挡齿轮啮合模态计算

当三挡齿轮副啮合频率达到5.8 kHz时,传动系统模态通过计算可以达到116阶,计算的耦合模态自然频率图如图2所示。当计算结果达到了120阶模态时,其对应的频率为5.9937 kHz,满足了使用频率范围要求,故可用于计算分析变速器齿轮传动系统前116阶模态,为在变速器壳体上对应实测传感器的检测位置设置计算分析用的凝聚节点,为计算凝聚节点处振动响应位移做出准备。

4 三挡齿轮啮合模态分析及坎贝尔图计算与分析

通过模态分析可得到轴系与壳体的模态振型与模态动画,同时可以得到坎贝尔图(如图3),该图则分析出了传动系统的潜在共振点。其纵坐标为频率,横坐标为转速,从坐标原点射出3条线,分别为一阶谐波线、二阶谐波线与三阶谐波线。从每一条射线上某个点向横、纵坐标引垂线,该点即为潜在共振点,便可以得出潜在共振点所对应的转速与频率。坎贝尔图分析出的潜在共振点为未考虑有功率输入时系统的潜在共振点,它是变速器传动系统本身的特性,壳体刚度与轴系布置决定了该特性。

5 整车NVH共振分析与测试结果

NVH测试结果显示驱动与反拖工况时,转速范围分别在1000~1600 r/min与1900~2600 r/min时,在约0.55 kHz与1.10 kHz时传动系统有潜在共振点,实测频率数据如表1所示。

该共振点实测结果与坎贝尔图分析结果相符,即图3频率为0.55 kHz时,对应输入轴转速约为1100 r/min;频率为1.1 kHz时,对应输入轴转速约为2300 r/min。

表1 实测频率数据表

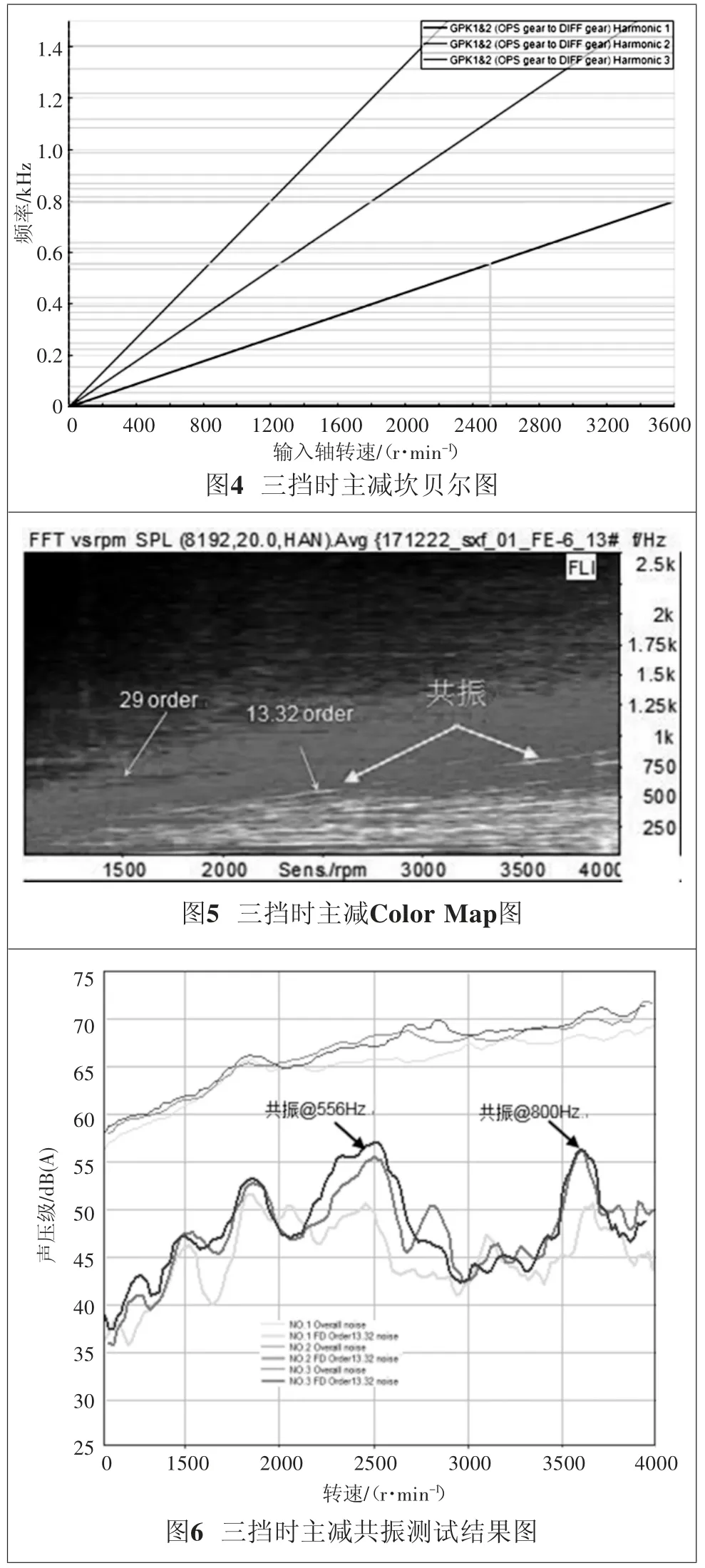

当变速器挂三挡时,主减常啮合齿轮坎贝尔图(如图4)的计算结果与NVH实际测试报告如图5、图6所示,坎贝尔图计算结果与实测报告相符。两图中显示输入轴转速约在3600 r/min时,频率约为0.8 kHz时有共振;输入轴转速约在2450 r/min时,频率约为0.556 kHz时有共振。

6 三挡齿轮动态激励响应分析

动态激励响应分析是在变速器壳体对应传感器的位置设置分析凝聚节点,考虑齿轮计算的动态啮合力,以高级接触分析下的齿轮传递误差PPTE为激励源,计算凝聚节点的振动位移。如果是高转速高转矩的新能源减速器,只考虑PPTE还远远不够,同时需要考虑电动机定子与转子所形成的转矩波动与径向载荷波动,同时分析三股激励源对NVH的影响。

在以PPTE为激励源的动态激励响应三维动画分析中,可找到具体某一阶模态下的某个振动最为明显的位置,如图7所示,在此位置设置凝聚节点,命名为点9,计算点9的瀑布图与阶次切片图(如图8),从计算结果中可以看出此位置响应位移最大,高达5 μm以上。

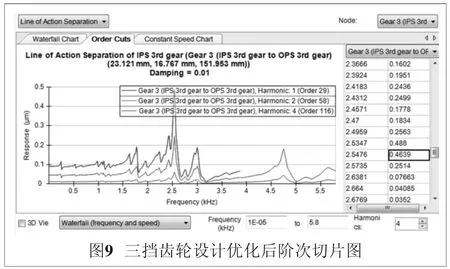

增大重合度对齿轮副进行低噪声结构优化, 对降低变速器由于齿轮产生的啸叫声有较好的作用[4]。通过计算阶次切片图,凝聚节点处的最高响应峰值降低明显,约为0.5 μm,如图9所示。

通过对三挡齿轮宏观参数的重新设计优化,在满足齿轮弯曲强度与接触强度及轴承寿命的前提下,提高该对齿轮重合度设计,制造新的样件更换到变速器并安装到整车上,进行主观测评与客观评价,结果显示:相对于原设计齿轮,优化设计的齿轮主观测评打分提高了1.0~1.5分,客观测试结果为车内噪声值下降了5~8 dB, 满足了主机厂客户对变速器传动系统NVH的性能要求。进一步验证了MASTA软件的分析结果与实际测试结果在趋势上是相符的。

7 结论

基于MASTA软件齿轮传动系统啸叫的理论分析,可以得到如下结论:1)优化齿轮重合度设计,分析壳体上振动位置明显处的响应峰值,优化结果显著;2)以软件分析结果作为壳体优化设计分析方向,抑制壳体上测试节点处的响应峰值,以减少因制作样件时新开发模具成本并缩短在项目中的开发周期,避免不必要的工作量;3)进行齿轮微观修形优化并分析壳体上振动响应峰值,以得到更优的微观修形参数;4)优化传动系统刚度,如调整轴承游隙、增大齿轮啮合刚度等方法分析壳体上振动响应峰值,得到更优的轴承设计游隙;5)分析传动系统共振点,设计初期考虑将共振点移出使用转速区域,以避免后期开发过程中共振问题。