长庆苏里格油田区块在役钻机移运方案设计

张赢斌, 侯敏, 黄许澎, 付俊, 李慧莹, 唐文

(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡721002)

0 引 言

近年来,为节省投资、节约用地、提高钻井效率,丛式井作业在油田得到大规模发展使用。在井位比较集中、间距较小的丛式井作业时,若能实现钻机在相邻井位间快速整体移动,就可以减少钻机拆装环节,降低操作者劳动强度,提高生产效率,节约资源成本[1-3]。因此,丛式井作业时钻机在井位间的快速移运搬家是钻井公司共同的目标。

通过对长庆苏里格油田区块在役钻机的调研,发现此区块钻机多为4000 m、5000 m的机械传动或者复合传动钻机,该类钻机一般采用柴油机作为动力,通过液力变矩器或液力偶合器等直接驱动工作机,钻机底座后台摆放的设备较多,占地面积较大且多为箱块式结构。目前,长庆苏里格油田区块在役钻机在丛式井搬家时,多采用打地锚方式,这种方式主要依靠地锚、两组游车、钢丝绳和拖拉机进行。如图1所示,移运搬家时其中一组游车作为定滑轮和地锚连在一起,另一组游车作为动滑轮和钻机底座连接在一起。同时,钢丝绳顺穿两个游车后,一个绳头固定在拖拉机上,另一个绳头固定在游车上。这样,经过滑轮组放大,拖拉机提供的拉力被成倍放大,可使钻机移动。但是,这种移运搬家方式具有以下缺点:1)准备工作量大。需要提前挖好深基坑,为地锚做好坚固基础,准备工作量较大。2)费用成本高。移运搬家时需要拖拉机等大型工程机械参加,需要游车、钢丝绳等设备的配合,即装置和设备参与较多,假若其中一个环节出现问题,就会使钻机移运失败。同时,每次移运都要付出一定金额的台班费和人工费,日积月累总费用庞大。3)安全性差。移运搬家时底座和基础之间没有进行任何处理,滑动摩擦阻力很大,对钻机底座伤害极大,有可能导致底座变形或设备损坏,进而影响到钻机正常工作,甚至影响钻机寿命。笔者在现场看到许多钻机基座有被拉变形的明显痕迹。同时由于拖动力不均匀,会产生很大的冲击载荷,造成移运搬家时井架晃动大[4]。

1 钻机平移方案简介

针对目前长庆苏里格油田区块在役钻机采用打地锚方法搬家的缺点,提出步进式和轨道式两种方案[5-6]。

步进式钻机平移是在钻机底座的4个角上分别设置行走机构(如图2),每个行走机构由顶升油缸、推移油缸和支座构成,钻机需要丛式井搬家移位时,钻机底座四个角上的顶升油缸1同步伸出将钻机整体顶起,待钻机脱离基础后,推移油缸2伸出,推动钻机移动一定距离,然后缩回顶升油缸1,使钻机落在基础上,继续缩回顶升油缸1使支座3脱离基础,收回推移油缸2,重复上述步骤,可使钻机移运到指定位置。

步进式平移装置具有结构简单、操作方便、移运能力强,能实现钻机沿任意角度移运等优点,但由于钻机移运时需将底座抬离地面,通过底座带动钻机设备移运,底座受力较为恶劣,对底座强度要求较高,适用于电驱动钻机底座,不太适用于机械传动钻机;另外,钻机离地后依靠4个支座受力,对地面的承载能力要求较高,往往需要配置钢木基础。

经调研,长庆苏里格油区在役钻机多为机械或者复合传动钻机,其后台底座多为复杂的箱块或框架式结构,且泥浆泵等设备需要和后台底座一起移运。若要使用步进式平移装置将存在以下问题:1)钻机底座强度不能满足要求,改造工作量大,改造成本高;2)很难解决带泥浆泵一起移运的问题;3)目前井场基础强度无法满足使用要求,需配置钢木基础,增加额外投入。

轨道式钻机平移是一种采用棘爪和带孔轨道结构,通过液压油缸推移和拉移,使钻机沿轨道以滑动摩擦方式移动的装置。如图3所示,该装置主要由移运油缸、棘爪装置、移运轨道等构成。钻机平时安装于轨道之上,当需要丛式井搬家移位时,操作液压系统使移运油缸1的活塞杆伸出,棘爪装置3上的棘爪伸出并卡在移运轨道4上的棘爪孔中形成固支点,活塞杆继续伸出形成反作用力,从而推动钻机移运。待移运油缸1达到行程后,油缸活塞杆收缩,带动棘爪从棘爪孔中拖出,再落入下一个棘爪孔。重复上述步骤,可使钻机移运到指定位置。

轨道式平移装置具有平移精度高、操作方便、移运能力强等优点,且钻机移运时底座位于轨道之上,和平时工作状态一致,底座受力较好,基础受力均匀。此种移运方式对底座强度要求不高,对井场基础承载能力要求不高,适用于各种驱动形式的钻机底座。

另外,此种平移装置稍加改造,就可满足机械或者复合传动钻机后台底座需和泥浆泵等设备一起移运的要求,对于在役钻机而言,具有现场改造工作量小、改造成本低等优势,很适合长庆苏里格油田区块在役钻机移运的升级改造。故建议长庆苏里格油田区块采用轨道式钻机平移装置。

2 轨道式钻机平移通用方案

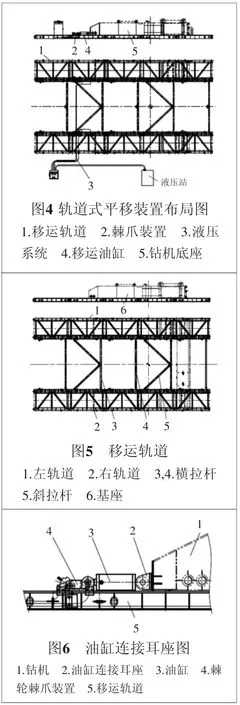

如图4所示,轨道式钻机平移通用方案主要由移运轨道、棘爪装置、液压系统及移运油缸等组成。如图5所示,移运轨道主要由左轨道、右轨道、横拉杆和斜拉杆等组成,其中左轨道和右轨道大梁分别布置在钻机左右基座大梁下部,从前向后延伸。

如图6所示,通常钻机基座1前端需改制,即通过切割基座1前端并配焊油缸连接耳座2。这样,通过油缸连接耳座2,将钻机1、油缸3和棘轮棘爪装置4连为一体并置于移运轨道5上。

轨道式平移装置主要技术参数如下:移动重力为2000~12 000 kN;移运方向为纵向/纵横向;最大移动速度为0.3 m/min;移动节距为0.5 m;液压系统最大工作压力为21 MPa;移运液缸数量为2支。

3 轨道式钻机平移方案实施要点

由于每一套钻机的布局和结构型式不相同,需要根据现场测绘在通用方案的基础上制定出具体实施方案。每套钻机制定的具体方案需要重点考虑以下问题。

3.1 后台移运问题

对于长庆苏里格油田区块现场大多数用户,底座后台一般布置有柴油机、并车传动箱、绞车等设备,若需各设备底座随钻机主机一同移动,会存在结构分散或下部支撑不足等问题。

如图7所示,1#后台底座1和2#后台底座2没有连接,即存在结构分散的问题。针对这种情况,我们采取的处理办法是在其间增加连接梁3,使1#后台底座1和2#后台底座2连为整体进行移运。

如图8所示,4#后台底座1在3#后台底座6的外侧,3#后台底座6完全落在右轨道2上,但4#后台底座1不能完全落在泥浆泵轨道4上,即存在下部支撑不足的问题。针对这种情况,我们采取的处理办法是在泥浆泵轨道4上增加一条轨道梁5,使4#后台底座1下部支撑在轨道梁5上。

3.2 避让井口设备问题

如图9所示,井口一般会有高于地面500 mm左右的井口设备1。若底座基座2之间的原连接架3低于井口设备1,钻机移运时原连接架3就会和井口设备1干涉影响移运。这时,需用新配弓形连接架4替换原连接架3,避让井口设备1。

3.3 泥浆泵同步移动问题

经调研,长庆苏里格油田区块泥浆泵布置主要为以下两种布局:图10所示为布局一,1#泥浆泵1和2#泥浆泵2均位于后台底座3外侧;图11所示为布局二,1#泥浆泵1位于后台底座3的外侧,2#泥浆泵2位于后台底座3的后侧。

针对布局一,我们采取的处理办法如图12和图13所示,增加泥浆泵导轨3,泥浆泵导轨3和右轨道2通过拉杆4成为一体,同时通过连接架7将泥浆泵底座5和后台底座6连接。这样,钻机平移的推拉力传递到泥浆泵底座5,拖动1#泥浆泵1和2#泥浆泵8移动。

针对布局二,我们采取的处理办法如14和图15所示,首先类似布局一,外侧增加泥浆泵导轨,使1#泥浆泵5落在泥浆泵导轨上,钻机平移的推拉力拖动1# 泥浆泵移动。同时,在2#泥浆泵1 下做拖撬3,使泥浆泵1位于拖撬3上,而拖撬3位于左右轨道2上并与后台底座4 相连。这样,钻机平移的推拉力使泥浆泵拖撬3 移动,带动了泥浆泵1移动。

3.4 附件问题

由于钻机抬升,会造成梯子、高压管汇、电缆槽等附件不能接地,所以需要分别制造短节使梯子、高压管汇、电缆槽加高。

4 现场实际应用情况

针对长庆苏里格油田区块的具体情况,我们已经为该区域钻机改制并增加移运轨道数十套,形成了完整、成熟的技术方案, 性能稳定,用户反映良好[7-8]。图16为长庆苏里格油田区块油田某钻机移运改造后的现场照片。

轨道式平移技术[9-10]可携带钻具进行钻机整体平移,移动精确度高,钻机改造方便,对底座强度要求不高,近距离移运性能好,能完美地替代打地锚式平移,对于丛式井作业具有非常重要的意义。