Ti掺杂对Ni/ZnO-TiO2吸附剂用于FCC轻汽油脱硫性能的影响

陈 晟, 李 芹, 王晓胜, 龚学成, 姜伟丽, 周广林

(中国石油大学(北京) 新能源与材料学院,北京 102249)

随着世界各国对环境保护的日趋重视,生产硫质量分数低于10 μg/g的超低硫清洁汽油已经成为各燃料生产企业的必然趋势与要求。S-Zorb工艺(即催化裂化汽油吸附脱硫)是目前国内外广泛采用的生产超低硫清洁汽油的主要技术之一。这是一种采用Ni/ZnO基吸附剂的反应吸附脱硫(RADS)工艺,该工艺结合了加氢脱硫(HDS)和吸附脱硫的优点,能够有效地将汽油中的含硫化合物脱除[1-2]。周广林等[3-4]研究了Ni/ZnO基吸附剂在FCC汽油中吸附脱硫的性能。该吸附剂能够有效脱除FCC汽油中含硫物,但辛烷值损失达1.1个单位。Fan等[5]研发的Ni/ZnO-SiO2-Al2O3吸附剂能够将FCC汽油中硫质量分数降低至10 μg/g以下,穿透硫容为4.3 mg/g(10 μg/g以上视为穿透),辛烷值损失为1。采用RADS工艺能够生产符合排放标准的汽油,但在脱硫过程中依然伴随着大量烯烃饱和,造成辛烷值损失。目前,大部分S-Zorb装置精制汽油的研究法辛烷值(RON)损失在0.5~1.5,造成效益损失或者影响高标号汽油的生产。随着汽油中烯烃含量的增加,脱硫过程中辛烷值损失愈发严重[6]。特别是用于FCC轻汽油吸附脱硫时,由于轻汽油具有烯烃含量高的特点,对汽油辛烷值的影响会更大。因此,减少汽油深度脱硫过程中的辛烷值损失对企业提高效益具有重要意义。Hussain等[7]研究发现,TiO2能够很好地负载活性金属Ag,TiO2上的活性位点比其他载体上具有更好的分散度,但纯TiO2载体比表面积较小,不利于工业应用。Ramirez等[8]发现,以TiO2-Al2O3为载体的催化剂的噻吩加氢脱硫活性随着Ti含量的增加而增加。Rana等[9]发现,与Mo/SiO2催化剂相比,Mo/TiO2-SiO2的加氢脱硫活性更高,对于纯SiO2负载的催化剂,其加氢(HYD)活性高于HDS活性,而纯TiO2负载的催化剂则与之相反。李冬燕等[10]研究发现,Ni2P/TiO2催化剂不但具有脱硫活性,同时对环己烷和甲基环己烷具有脱氢活性。故TiO2的掺杂可能在改善吸附过程中起到重要作用。

笔者采用混捏法制备了不同Ti掺杂量的 ZnO-TiO2吸附剂复合载体;以硝酸镍为活性组分前驱体,采用等体积浸渍法制备了负载型 Ni/ZnO-TiO2吸附剂,并将其用于FCC轻汽油吸附脱硫,考察了掺杂Ti的吸附剂对FCC轻汽油深度吸附脱硫性能的影响,研究了吸附剂在保持较高脱硫活性的同时对烯烃损失的影响;采用XRD、H2-TPR、H2-TPD、NH3-TPD、压汞等手段对吸附剂进行了表征,比较了不同Ti掺杂量对吸附剂性能与结构的影响。

1 实验部分

1.1 原料和试剂

活性氧化锌(ZnO,质量分数99%),AR,上海阿拉丁生化科技股份有限公司产品;二氧化钛(钛白粉),CP(沪试),国药集团化学试剂有限公司产品;田菁粉,工业级,北京中西远大科技有限公司产品;硝酸镍(Ni(NO3)2,质量分数99%),GR,上海阿拉丁生化科技股份有限公司产品;硝酸(HNO3,质量分数65.0%~68.0%),GR,国药集团化学试剂有限公司产品。

1.2 ZnO-TiO2载体的制备

首先,称取一定量的活性氧化锌粉、钛白粉、造孔剂(田菁粉)搅拌均匀,加入适量的去离子水与黏结剂(硝酸)混合均匀,混捏3次。采用螺杆挤条机将湿混合物挤出成条,直径为2~3 mm。将所得条状物置于室温(25 ℃)下晾干12 h,然后在120 ℃下干燥3 h,500 ℃马弗炉中焙烧3 h,得到Ti掺杂的ZnO吸附剂载体(ZnO-TiO2)。改变钛白粉的质量,得到不同Ti含量的ZnO-TiO2的吸附剂载体,Ti掺杂量按TiO2计算,制备的吸附剂载体中TiO2质量分数分别为0、3%、5%、7%,吸附剂载体标记为ZnO-TiO2-x(其中x为0、3、5、7分别代表TiO2质量分数0、3%、5%、7%)。

1.3 吸附剂的制备

采用等体积浸渍法,将1.2节制备的ZnO-TiO2-x吸附剂载体浸渍于适量Ni(NO3)2水溶液中,以负载活性组分Ni(质量分数为4.45%)。然后,将其置于120 ℃烘箱中干燥3 h,并在500 ℃马弗炉中焙烧3 h,得到NiO/ZnO-TiO2-x(x为0、3、5、7)吸附剂前驱体。将NiO/ZnO-TiO2-x吸附剂前驱体在氢气气氛下于400 ℃还原4 h,并在氢气氛围中降至室温,即得到Ni/ZnO-TiO2-x吸附剂,保存在干燥器中备用。

1.4 NiO/ZnO-TiO2-x吸附剂前驱体表征

采用压汞、X射线衍射(XRD)、H2程序升温还原(H2-TPR)、H2程序升温脱附(H2-TPD),以及NH3程序升温脱附(NH3-TPD)对NiO/ZnO-TiO2-x进行表征。在Autopore IV 9510 型全自动压汞仪上进行压汞测试,汞压入压力范围为101.69~4.14×105kPa。在D8 Advance型X射线衍射仪上进行XRD测试,CuKα辐射波长λ=0.154051 nm,扫描步长0.01°,2θ扫描范围5°≤2θ≤90°。H2-TPR、H2-TPD和NH3-TPD采用AutoChem II 2920自动分析仪进行测试。在进行NH3吸附之前,样品在氩气气流中,500 ℃下预处理30 min,以除去水及其他杂质。随后将样品冷却至100 ℃,并与Ar/NH3(摩尔比9,流速20 mL/min)混合气流接触30 min。最后,脱附实验在Ar气氛中(流速50 mL/min)进行,升温速率10 ℃/min,升温至800 ℃。进行H2-TPR实验前,需要将样品置于500 ℃空气中处理2 h,在Ar气氛下冷却。还原实验在Ar/H2(摩尔比9,流速50 mL/min)混合气流中进行,升温速率10 ℃/min,升温至700 ℃。进行 H2-TPD 实验前,需要将样品在氢气气氛下还原2 h,降温至50 ℃并吸附氢气1 h,Ar气吹扫1 h,随后进行脱附实验,程序升温至550 ℃,升温速率10 ℃/min。

1.5 吸附剂脱硫性能测试

在固定床反应器中进行吸附剂脱硫性能评价,吸附剂装填量为15 mL。原料为中国石油兰州石化所提供的FCC轻汽油,该原料油具有烯烃含量高、辛烷值高的特点,其主要含硫化合物为噻吩。为缩短实验时间,向FCC轻汽油中添加噻吩,添加噻吩后总硫质量分数为300 μg/g。脱硫条件均为LHSV=5 h-1,反应温度340 ℃,反应压力0.6 MPa,氢/油体积比为25。每隔一定时间从反应管出口采样,采用RPP-2000S型紫外荧光定硫仪对产品油硫含量进行分析。当产品油中硫质量分数为5 μg/g时,认为吸附剂穿透,停止实验。吸附剂穿透硫容(Sc)计算公式见式(1)。

(1)

式中,Q为汽油流量,mL/h;ρ为汽油密度,g/mL;t为穿透时间,h;m为吸附剂质量,g;win和wout分别为反应管进、出口汽油硫质量分数,μg/g。

2 结果与讨论

2.1 NiO/ZnO-TiO2-x的物性表征

2.1.1 XRD表征

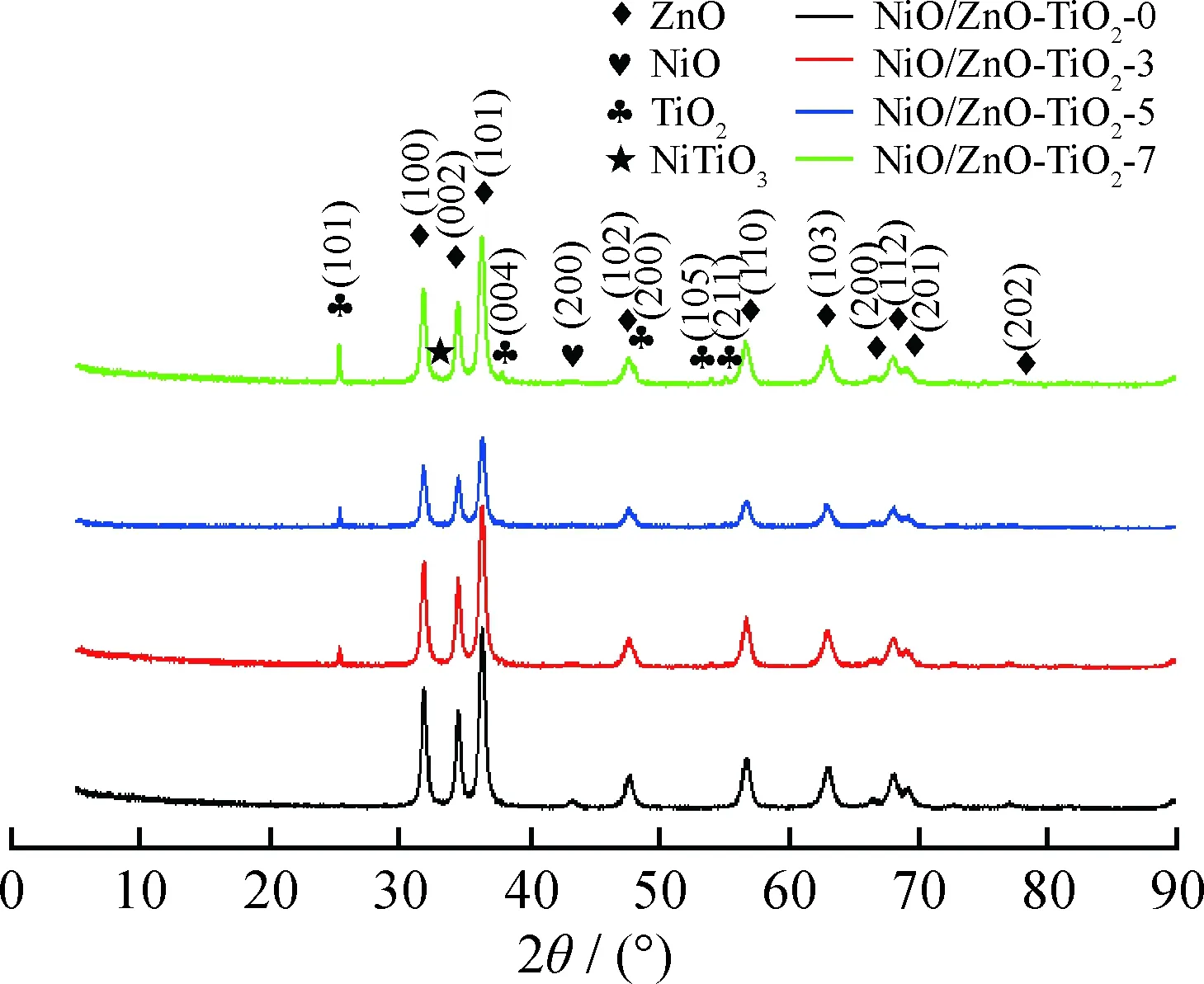

NiO/ZnO-TiO2-x焙烧后的XRD谱图如图1所示。

图1 焙烧后NiO/ZnO-TiO2-x的XRD谱图Fig.1 The powder-XRD patterns of NiO/ZnO-TiO2-x

由图1可知,31.77°、34.42°、36.26°、47.54°、56.60°、62.85°、67.95°、69.09°和72.57°处出现的衍射峰为ZnO的特征衍射峰(ICDD-PDF No.65-3411);25.28°、37.77°、53.88°、55.01°处出现的衍射峰为TiO2的特征衍射峰(ICDD-PDF No.21-1272);43.1°处出现的衍射峰为NiO的特征衍射峰(ICDD-PDF No.65-2901)。由图1还可以看出,随着Ti质量分数的增加,NiO/ZnO-TiO2-x的NiO特征衍射峰强度减弱,TiO2的衍射峰强度明显增强。这表明焙烧后NiO/ZnO-TiO2-x上的Ti以TiO2的形式存在,且Ti的掺杂有效促进了NiO在ZnO载体表面的分散。Ti助剂的掺杂,能改变NiO与载体相互作用强度,有效抑制游离态NiO的生成,从而降低烯烃损失,同时脱硫能力基本不降低。基于半峰宽(FWHW),可通过德拜-谢乐公式[11]计算晶粒尺寸,根据该原理,半峰宽值越大,晶粒尺寸越小。由图1可以看出,添加Ti后,NiO的相关峰变得不再显著,半峰宽值增大,NiO晶粒尺寸变小,说明活性组分Ni的分散度增加。这与文献[12]报道中TiO2能够改善活性位点分散度的结论一致。根据文献[12-13]报道,在NiO-TiO2体系中,当温度高于300 ℃时,NiO和TiO2会迅速相互扩散,在500 ℃下焙烧时,会有NiTiO3生成。由图1可见,NiO/ZnO-TiO2-7吸附剂在2θ=30.03°(归属于NiTiO3)附近出现了微弱的衍射峰,可能是高含量的TiO2与NiO反应生成了NiTiO3。

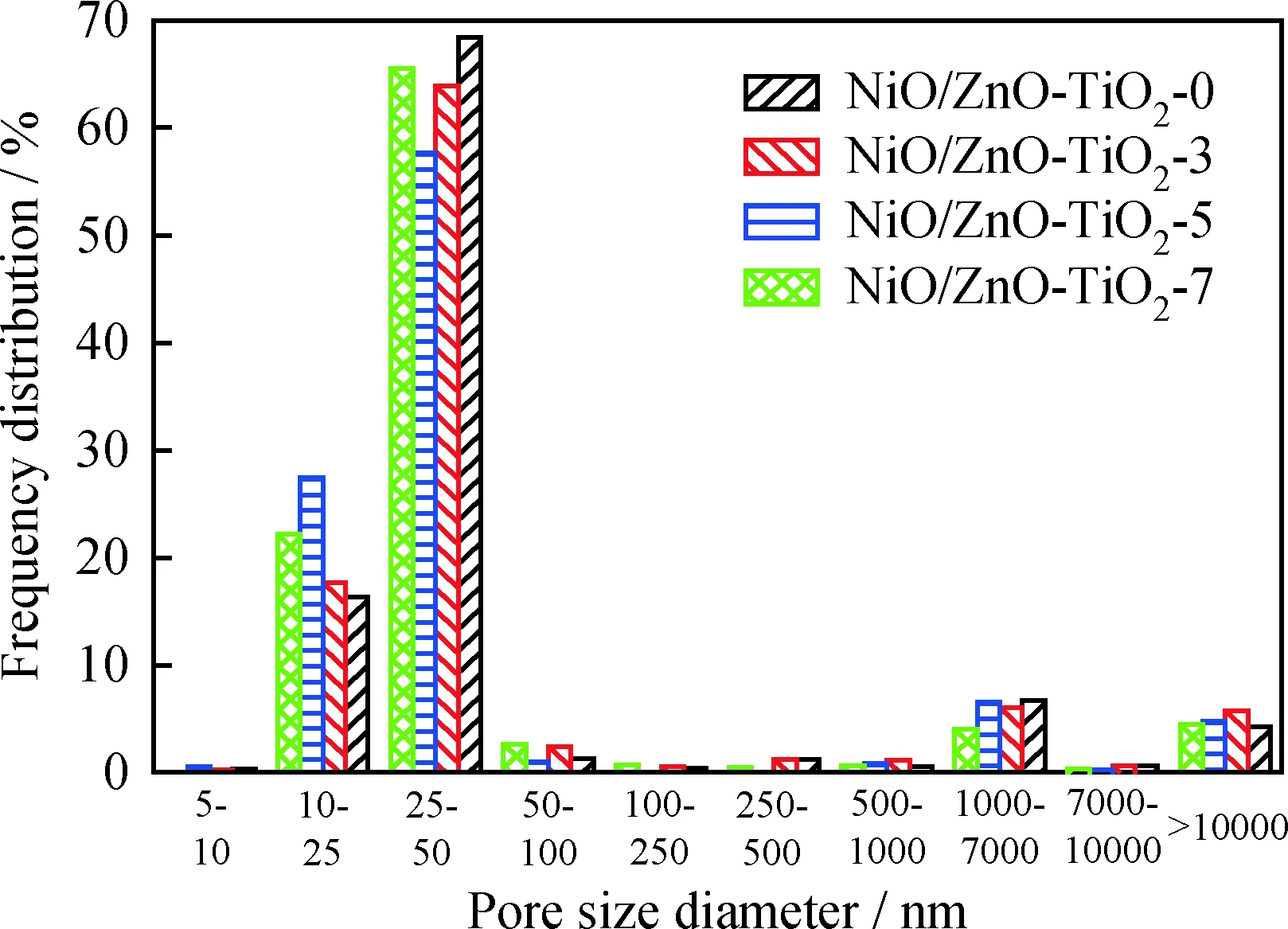

2.1.2 压汞表征

NiO/ZnO-TiO2-x的织构参数和孔分布见表1和图2。由表1可知:与NiO/ZnO-TiO2-0吸附剂相比,掺杂Ti助剂后,NiO/ZnO-TiO2-x的比表面积呈现出增加的趋势,孔体积基本保持不变,平均孔径有所降低。从图2可看出:所有考察的吸附剂前驱体孔径均主要分布在10~50 nm,一部分分布在1000~7000 nm和>10000 nm,在其余直径的孔分布频率很小;在掺杂TiO2后,分布在1000~7000 nm和>10000 nm的大孔变化不大;相对于NiO/ZnO-TiO2-0,NiO/ZnO-TiO2-3、NiO/ZnO-TiO2-5、NiO/ZnO-TiO2-7分布在25~50 nm处的小孔分别减少7.14%、23.03%和6.63%,分布在10~25 nm处的小孔分别增加8.27%、98.45%和53.95%。这可能是由于添加Ti后,TiO2与ZnO的相互作用对25~50 nm的孔道造成了一定的堵塞,同时将其转化为了 10~25 nm 的孔道。对比XRD表征结果可知,Ti的掺杂促进了NiO在ZnO表面的分散,提高了吸附脱硫活性。

表1 NiO/ZnO-TiO2-x的织构参数Table 1 Properties of the NiO/ZnO-TiO2-x

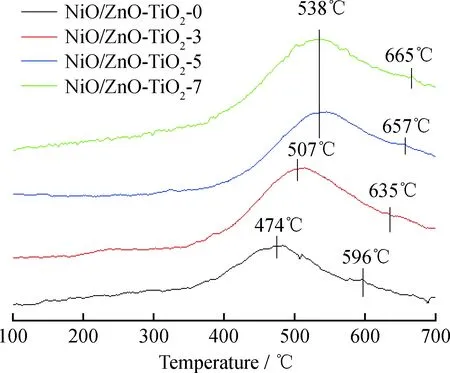

2.1.3 H2-TPR表征

载体ZnO-TiO2上Ni物种的还原温度反映出Ni物种与载体的相互作用程度。金属Ni是Ni/ZnO吸附脱硫工艺中的活性位点,在Ni0物种上C—S键的断裂是吸附脱硫的决速步骤,Ni0的浓度及分布极大地影响着吸附剂的脱硫活性[14-15]。采用 H2-TPR 技术对Ni2+物种的还原性进行分析。通常,出现在较低温度的峰归属于与ZnO载体相互作用较弱的、相对游离的Ni2+物种的还原,而较高温度的峰归属于与ZnO载体相互作用强的Ni2+物种的还原[16-17]。图3为NiO/ZnO-TiO2-x的H2-TPR曲线。由图3可以看出,NiO/ZnO-TiO2-0在474 ℃左右的H2消耗峰归属于相对游离的NiO的还原,596 ℃左右的H2消耗峰归属于与载体紧密接触的复合NiO的还原。NiO/ZnO-TiO2-x的TPR曲线相似,表明NiO/ZnO-TiO2-x均具有与载体相互作用较弱和较强的2种NiO。随着Ti掺杂量的增加,归属于相对游离NiO的还原峰值向高温方向偏移,依次偏移至507、538和538 ℃;同时,归属于与载体强相互作用的NiO的还原峰值也依次向高温偏移至635、657和665 ℃。这表明,Ti掺杂量的增加使得NiO与氧化物载体的相互作用更强,使得游离程度较高的NiO减少。唐明兴等[18]研究苯中硫在Ni/ZnO吸附剂上脱除时发现,与ZnO相互作用较弱的游离态NiO还原成苯加氢活性中心,而与载体相互作用较强的NiO还原成脱硫中心。结合实验结果,据此推断,还原后的游离Ni可能是导致临氢脱硫过程中烯烃加氢饱和的主要因素,因此,游离程度较高的NiO的减少将降低烯烃的加氢饱和率。与此同时,NiO还原峰向高温方向偏移,也表明吸附剂前驱体更难以还原,将不利于吸附脱硫的进行。

图2 NiO/ZnO-TiO2-x的孔径分布Fig.2 Pore size distributions of the NiO/ZnO-TiO2-x

2.1.4 H2-TPD表征

NiO/ZnO-TiO2-0及Ni/ZnO-TiO2-x的H2-TPD谱图如图4所示。

图3 NiO/ZnO-TiO2-x的H2-TPR谱图Fig.3 H2-TPR profiles of the NiO/ZnO-TiO2-x

图4 NiO/ZnO-TiO2-0和Ni/ZnO-TiO2-x的H2-TPD谱图Fig.4 H2-TPD profiles of the NiO/ZnO-TiO2-0and Ni/ZnO-TiO2-x

由图4可知,NiO/ZnO-TiO2-0和Ni/ZnO2-TiO2-x的H2-TPD曲线均含2个对应不同温度的氢脱附峰,其中,低温(50~300 ℃)脱附峰对应于物理吸附和弱化学吸附氢分子的脱除,高温(>300 ℃)脱附峰对应较强吸附氢的脱除[19]。低温脱附峰为与Ni0物种相互作用的氢脱附,与Ni0的活性位点数量及活化氢气的能力相关[20-21]。随着TiO2质量分数的增加,吸附剂的氢气脱附量(即峰面积)呈现先增加后降低的趋势,表明吸附剂上活性物种Ni0的数量先增加后减少。其中,Ni/ZnO-TiO2-7 吸附剂上的Ni0活性物种数量最多。结合图1的XRD表征,说明TiO2的添加的确使得Ni物种的分散度更高。高温脱附峰与溢流氢的脱附相关,而溢流氢则与金属-载体相互作用和金属-载体的界面相关,故高温脱附峰可表征活性物种与载体的相互作用强度[22-23]。吸附剂高温脱附峰随TiO2质量分数的增加向高温方向移动,同时峰强度增加,表明活性物种Ni0与载体的相互作用增强,与H2-TPR结果一致。

2.1.5 NH3-TPD表征

NiO/ZnO-TiO2-x的NH3-TPD谱图如图5所示。由图5可见,NiO/ZnO-TiO2-x均具有2个较为明显的宽峰,分别位于220 ℃和650 ℃左右,同时在450 ℃左右具有较弱的峰。这3个峰分别对应于弱酸性位(50~250 ℃)、中强酸性位(250~500 ℃)和强酸性位(500~700 ℃)[24]。从图5 可以看出,随着Ti的掺杂,弱酸性位和强酸性位的峰强度变化并不明显,而归属于中强酸酸性位的峰在掺杂Ti后明显增强。但随着Ti质量分数的增加,对应于中强酸的峰呈现出先增强后减弱的趋势,其中以 NiO/ZnO-TiO2-5 的中强酸性位吸收峰最强,而NiO/ZnO-TiO2-7的中强酸性位吸收峰明显减弱。同时,在掺杂Ti后,中强酸酸性位吸收峰有向高温方向偏移的趋势,中强酸酸强度增大。据文献[25-26]报道,中强酸中心与弱酸中心的酸强度的提高有利于噻吩加氢脱硫反应的进行。

图5 NiO/ZnO-TiO2-x的NH3-TPD谱图Fig.5 NH3-TPD profiles of the NiO/ZnO-TiO2-x

2.2 Ni/ZnO-TiO2-x吸附剂的脱硫活性

助剂Ti对Ni/ZnO-TiO2-x吸附剂用于FCC轻汽油吸附脱硫性能的影响如图6和图7所示。

由图6和图7可知:当产品油中硫质量分数达到5 μg/g时,Ni/ZnO-TiO2-0吸附剂的穿透时间为73 h,穿透硫容为5.28%;Ni/ZnO-TiO2-3吸附剂硫穿透时间明显延长,穿透时间为85 h,穿透硫容为5.872%;当Ti质量分数达到5%时,Ni/ZnO-TiO2-5 吸附剂的硫穿透时间为91 h,穿透硫容为6.711%,比未掺杂Ti的Ni/ZnO-TiO2-0吸附剂的硫穿透时间延长了18 h,穿透硫容相对提高了27%;当Ti的质量分数进一步增加到7%时,Ni/ZnO-TiO2-7

图6 Ni/ZnO-TiO2-x吸附剂用于FCC轻汽油脱硫穿透曲线Fig.6 Breakthrough curves for the adsorptive desulfurizationof FCC gasoline on Ni/ZnO-TiO2-x adsorbentsReaction conditions: LHSV=5 h-1; T=340 ℃;p=0.6 MPa; V(H2)∶V(Oil)=25

图7 Ni/ZnO-TiO2-x吸附剂用于FCC轻汽油脱硫穿透硫容Fig.7 Breakthrough sulfur capacities for the adsorptivedesulfurization of FCC gasoline onNi/ZnO-TiO2-x adsorbentsReaction conditions: LHSV=5 h-1; T=340 ℃;p=0.6 MPa; V(H2)∶V(Oil)=25

吸附剂的穿透时间和穿透硫容分别降低至48 h和3.164%。

图3的H2-TPR测试结果表明,Ti的掺杂将导致NiO与载体的相互作用增强,使得NiO更难以还原,不利于FCC轻汽油临氢吸附脱硫;但XRD测试结果表明,随着Ti掺杂量的增加,NiO的分散度提高,有利于吸附脱硫过程,Ti掺杂量过高有可能生成NiTiO3,使得脱硫活性降低;同时,NH3-TPD测试结果表明,随着Ti掺杂量的增加,吸附剂中强酸酸度和酸量呈现先增加后降低的趋势;此外,在压汞测试结果中,吸附剂的比表面积也随Ti掺杂量的增加呈现先增加后降低的趋势。这些表征结果表明,适量的Ti掺杂有利于FCC轻汽油临氢吸附脱硫,与图6、图7中吸附剂脱硫性能评价结果一致。

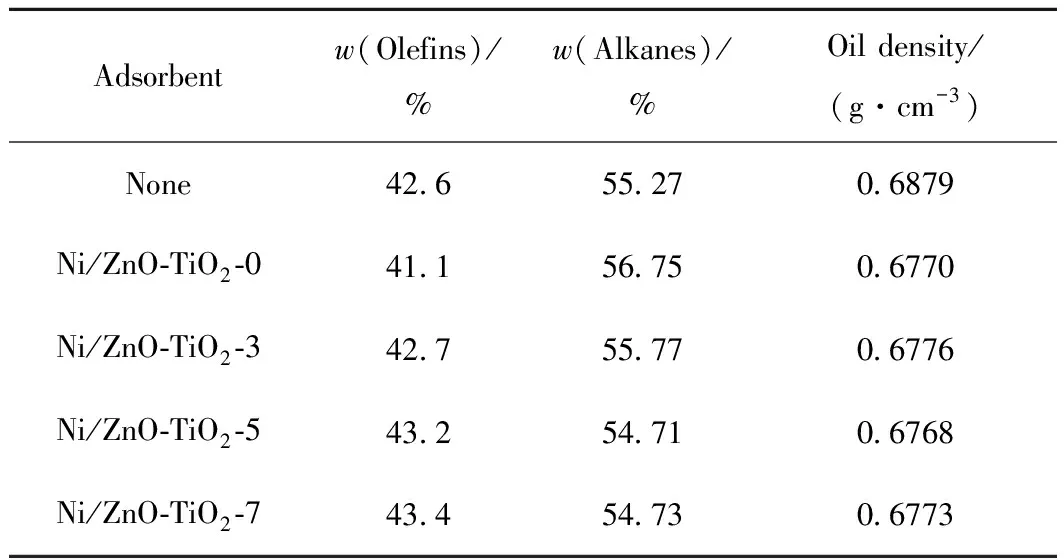

以FCC轻汽油为原料,采用Ni/ZnO-TiO2-x吸附剂脱硫所得产品油的烯烃质量分数如表2所示。由表2可以看出,采用Ni/ZnO-TiO2-0吸附剂对FCC轻汽油进行临氢吸附脱硫,脱硫后FCC轻汽油烯烃质量分数减少1.5百分点。而Ti掺杂后的吸附剂用于FCC轻汽油脱硫时,脱硫后FCC轻汽油中烯烃质量分数随Ti质量分数增加而有所增加。这归因于适量的TiO2掺杂促进了活性物种Ni的分散,增大了吸附剂活性比表面积。Ni/ZnO-TiO2吸附剂能够有效抑制游离Ni的产生而催化的烯烃饱和反应,同时降低了吸附脱硫过程中的氢气消耗,提高经济效益。

表2 Ni/ZnO-TiO2-x吸附剂用于FCC轻汽油脱硫前后烯烃的质量分数和产品油的密度Table 2 Olefin mass fraction and product oil densitybefore and after desulfurization of FCC light gasolineby Ni/ZnO-TiO2-x adsorbents

Reaction conditions: LHSV=5 h-1;T=340 ℃;p=0.6 MPa;V(H2)∶V(Oil)=25

3 结 论

NiO/ZnO吸附剂中适量引入Ti助剂增强了吸附剂表面的中强酸酸性和酸强度,提高了吸附剂比表面积,活性组分Ni物种在ZnO载体表面的分散度提高,增加了吸附剂脱硫能力;同时有效地抑制了游离Ni的产生,从而减少了烯烃饱和。吸附剂的硫穿透时间和穿透硫容随着Ti掺杂量的升高,呈现先增强后降低的趋势,当Ti质量分数为5%时,吸附剂具有最优异脱硫性能,其穿透时间和穿透硫容分别达91 h、6.711%(每克吸附剂吸附硫67.11 mg),FCC轻汽油在脱硫后烯烃质量分数增加0.6百分点。