SiCP/2024Al复合材料电火花加工技术研究*

朋,许金凯,崔广续,廉中旭,化东

(长春理工大学机电工程学院,长春 130022)

孔加工是机械加工中所占比例较大的一种加工工艺,约占机械总加工量的三分之一。在孔加工中尤其以小孔、深孔加工最为困难,特别是近年来材料向高强度、高硬度的方向发展,经常需要在一些难加工材料上加工小孔、深孔,如卫星轴对称发动机喷孔、空间飞行器导流散热孔阵列及嵌入式头锥微流孔等。SiCP/2024Al复合材料作为一种新型复合材料,具有比强度高、比刚度高、导热性和导电性好等优点,在航空航天工业具有广阔的应用前景[1–2]。然而,由于复合材料中SiC颗粒的高硬度,传统机械加工刀具磨损严重,加工精度差、效率低,限制了SiCP/2024Al复合材料的应用。由于电火花加工工艺可加工性取决于材料的导电性和热学特性,与机械特性无关,因此适合于任何难切削导电材料的加工。目前,电火花加工已成为颗粒增强金属基复合材料最常用的加工方法之一[3–6]。

Mahdavinejad[7]对WC–Co复合材料进行了电火花孔加工试验,以研究材料去除机理。结果表明,由于熔化和汽化温度的差异,钴在WC颗粒熔化之前熔化并汽化。WC颗粒填充电极之间导致不稳定的放电加工(电弧放电)。重铸层中聚集的WC颗粒是造成疲劳开裂的主要原因。Liu 等[8]通过分析电火花加工后收集的电蚀碎屑,发现SiC颗粒的剥落是SiC/Al复合材料去除的主要方式。Liu 等[9]开发了一种高速EDM 技术,并使用削边工具电极来加工金属基复合材料。试验结果表明,削边工具电极可以扩大加工间隙,由于电极转速高,电腐蚀碎屑可以有效地排出加工区域,从而可以获得稳定的加工状态,实现更高的材料去除率。

SiCP/2024Al复合材料电火花深小孔加工目前存在的主要问题是电蚀碎屑不能高效排出加工区域,造成加工稳定性差、加工效率低,特别是电蚀碎屑中SiC颗粒的存在,使排屑问题更加突出。本文利用自制的螺旋电极,通过改变电极截面形状增加容屑空间,同时依靠旋转螺旋电极产生的漩涡流作用力达到高效排屑的目的。通过改变螺旋升角、螺旋槽深研究其对材料去除率的影响规律,对螺旋电极电火花加工颗粒增强铝基复合材料具有借鉴意义。

试验设备及方法

本文采用体积分数为35%的SiC颗粒增强铝基复合材料为试验材料,使用中走丝数控线切割机床(苏州三光HA400U)将试验材料切割成长×宽×厚:10mm×10mm×5mm的样件;将制备好的样件放入氩离子抛光机(Gatan Ilion II 697)中抛光1.5h,利用扫描电子显微镜(ZEISS EVO MA 25)观察抛光样件表面形貌,采用能谱分析仪(Oxford X–MAX–20)分析样件表面元素组成;采用直径0.5mm的钨钴合金棒作为工具电极,所用工作液是由矿物油和合成油组成的碳氢化合物,用于清除放电间隙内电蚀碎屑与极间消电离,为下一次放电做准备。

利用精密五轴联动电加工机床(SARIX SX 100HPM),采用“电极加工电极”的方式制备螺旋电极,通过改变Z 轴进给量与X 轴进给率,实现不同螺旋槽深、不同螺旋升角的螺旋电极制备。制备的螺旋电极如图1所示(直径0.5mm,螺旋升角45°,螺旋槽深0.2mm)。

将制备好的试验样品固定在精密五轴联动电加工机床工作台上,工具电极固定在可旋转的主轴上,转速可以在0~1000r/min 之间调节,通过程序控制主轴沿Z 轴负方向移动并放电加工,各轴分辨率为0.1µm。加工过程中极间电压波形显示在MMI命令面板上。通过制备的螺旋电极,与圆柱电极进行对比分析不同截面形状电极对SiCP/2024Al复合材料电火花深小孔加工性能的影响,包括材料去除率、加工稳定性、孔出口及孔壁质量等,加工参数如表1所示。

将加工后的样件依次放入丙酮、酒精、去离子水中采用超声振动清洗仪清洗1min,然后放入烘干箱进行烘干处理,温度80℃,时间1h;通过扫描电子显微镜下拍摄电火花加工表面微观形貌图像并进行分析。

对电蚀碎屑的分析有助于研究复合材料加工机理[10–12]。将收集的电蚀碎屑清洗、干燥后放到扫描电子显微镜下观察微观形貌,使用能谱仪面扫描模式分析电蚀碎屑的化学成分。

图1 螺旋电极图片Fig.1 Spiral electrode images

图2 SiCP/2024Al复合材料抛光表面形貌与能谱分析Fig.2 Polished surface topography and energy spectrum analysis of SiCP/2024Al composite

表1 不同截面形状电极电火花加工孔工艺参数Table1 Technological parameters of EDM holes with different cross-section shape electrodes

结果与讨论

1 加工性能分析

图2为抛光后的SiCP/2024Al表面的扫描电子显微镜图像,从图2(a)中可以看到,在材料表面分布着尺寸为3~10μm的形状不规则的颗粒,通过能谱仪分析不规则颗粒为SiC颗粒,如图2(b)所示。用SiC颗粒作增强体,构成有明显界面的多组相复合材料,使SiCP/2024Al复合材料兼具单一金属不具备的综合优越性能。

材料去除率是指在一定规准下,单位时间从工件上加工蚀除下来的金属体积或质量,也称加工生产率,采用式(1)计算

式中,wwi是加工前样件质量(g);wwf是加工后样件质量(g);ρw是样件密度(g/mm3);T是加工时间(min)。

在相同加工参数下,经过大量重复试验,得出圆柱电极和螺旋电极孔加工的材料去除率分别为0.0488mm3/min和0.0859mm3/min。可以看出螺旋电极可以有效提高深小孔电火花加工的效率。当螺旋电极绕着轴心高速旋转时,在沟槽的带动下,电极周围的水流快速形成了向上的旋涡流,当电极向Z 轴负向做加工进给运动时,由于深度的增加,螺旋槽外部的压力也逐渐增大,于是在电极端部便产生负压力,可将周围新鲜的工作液吸入加工区域。同时,螺旋电极在旋转过程中产生的旋涡流带动了电蚀碎屑的排出,从而改善间隙放电状态,减少短路及拉弧放电现象,提高加工效率。深小孔电火花加工过程中的电压波形图如图3所示,圆柱电极深小孔加工过程中,当孔深超过3.5mm时,电极出现频繁回退现象,采集的电压信号出现异常放电提示,如图3(b)所示。

对圆柱电极与螺旋电极加工深小孔的出口形貌进行观测,如图4所示,通过局部放大可以看出,圆柱电极加工深小孔出口边缘黏结很多电蚀残渣,类似机械钻孔的“毛刺结构”,而螺旋电极加工深小孔的出口质量要明显好于圆柱电极,无明显电蚀残渣黏结。螺旋电极在深小孔加工过程中,由于电极高速旋转形成的漩涡流产生的切向分力,将电蚀碎屑抛出,减小了电蚀碎屑在孔边缘黏结的几率,提高了孔的出口质量。

图3 不同截面形状电极电火花加工过程电压波形图Fig.3 Voltage waveform of EDM processing using electrodes with different cross-section shapes

图4 圆柱与螺旋电极加工深小孔出口形貌图Fig.4 Outlet topography of deep holes machined by cylindrical and spiral electrodes

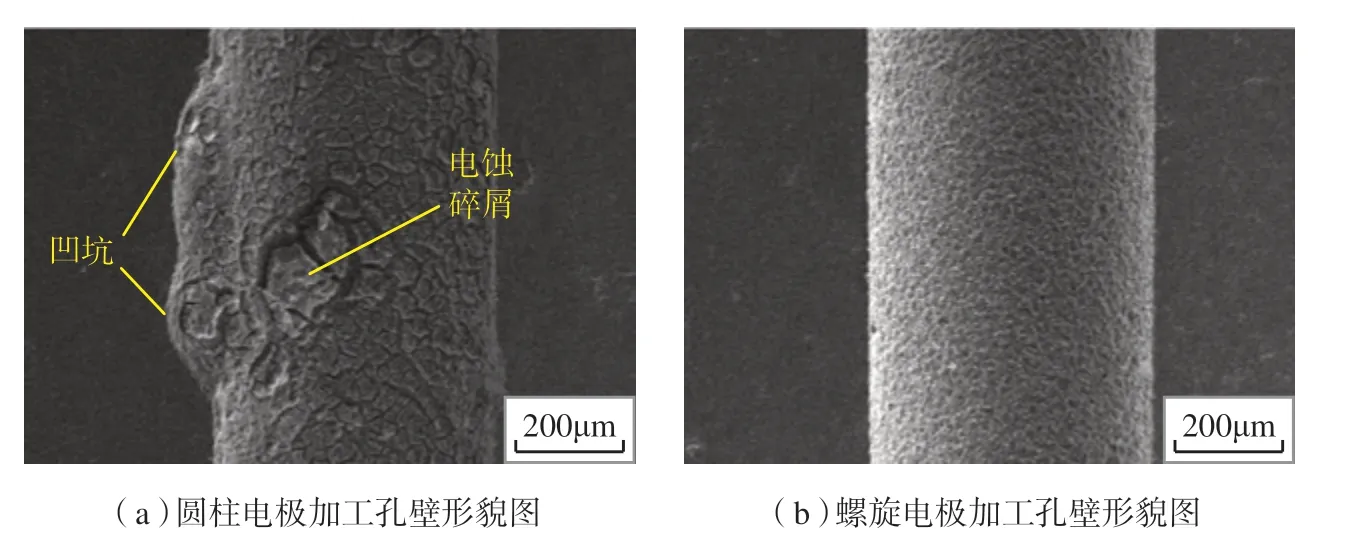

图5 孔壁表面形貌图Fig.5 Wall topography of hole

图5显示了在没有超声波振动清洗的情况下两种电极加工深小孔截面图。可以看出,圆柱电极加工孔的表面附着大量的电蚀碎屑,并且孔壁存在尺寸较大的凹坑,螺旋电极加工孔壁质量相对较好,无明显缺陷。在圆柱电极的放电加工过程中,随着钻孔深度的增加,新鲜工作液未能进入加工区域,电蚀碎屑无法及时排出,由于电蚀碎屑的堆积,产生二次放电现象,导致放电间隙不稳定,孔壁出现二次放电凹坑,降低了深小孔的加工质量。

为了深入研究螺旋电极对深小孔电火花加工的影响,通过改变螺旋电极的形状参数,在相同加工条件下,研究不同螺旋升角、螺旋槽深对材料去除率的影响。采用单因素试验法,因素水平根据实际加工条件及经验选择合理范围,为了便于计算与对比分析,将相同加工深度下的加工时间作为试验指标,同时考虑电极损耗对加工深度的影响。

从图6中可以看出,螺旋升角由30°上升到35°时,加工时间明显缩短,当螺旋升角为40°时,加工时间最短,加工效率最高,继续增大螺旋升角,加工时间缓慢增长,加工效率变低。电极旋转加工过程中,当螺旋升角较小时,产生的压力梯度并不明显,新鲜工作液仍无法有效到达放电区域,对加工效率影响并不明显。同时,较小的螺旋升角延长了电蚀碎屑排出孔外的路径长度,导致排屑受阻。当螺旋升角过大时,螺旋槽与工作液作用力的轴向分力变小,降低了电蚀碎屑的排出效率,加工时间随之变长。

从图7中可以看出,随螺旋槽深度的增加,加工时间随之变短,当深度为0.16mm时,加工时间最短,继续增加深度,加工时间变长。较深的螺旋槽能够容纳更多的电蚀碎屑,而且较深的螺旋槽在旋转加工过程中能够使更多的工作液“扰动”,产生更大的压力梯度,促进新鲜工作液进入放电区域。过大的螺旋槽深会影响电极刚度,导致电极在高速旋转加工过程中偏摆,造成放电间隙不稳定,进而影响加工效率。因此,选择合理的螺旋槽深度,使其最大限度容屑、排屑,同时要保证电极刚度,实现稳定高效加工。

图6 加工时间与螺旋升角关系曲线Fig.6 Curve of relationship between processing time and helix angle

图7 加工时间与螺旋槽深关系曲线Fig.7 Curve of relationship between processing time and spiral groove depth

2 电蚀碎屑与加工表面分析

图8为所收集电蚀碎屑形貌及元素分析。发现电蚀碎屑中主要存在两种类型的颗粒,一种是具有尖锐边缘的不规则块状颗粒,另一种是规则的球形颗粒。不规则块状颗粒平均尺寸约为5~12μm,元素分析结果显示其表面包含O、C、Si 这3 种元素,推断其为表面氧化的SiC颗粒,说明在SiCP/2024Al复合材料电火花加工过程中存在SiC颗粒剥落现象。规则的球形颗粒可能是电火花加工过程中,高温作用下电极材料的熔化或汽化遇冷凝固形成的电蚀产物。两种类型颗粒表面均存在O 元素,说明在电火花加工过程中伴随着氧化反应。

图9显示了原始表面和电火花加工表面的元素分析。与原始样品相比,电火花加工表面检测到O 元素,原因可能是在电火花加工过程中Al和Si 元素被氧化,一部分氧化物蒸发到空气中,或熔化并被工作液带走,另一部分再固化成重铸层。在电火花加工表面上可以观察到一些白色颗粒,元素分析结果表明白色颗粒主要含有Al、O 两种元素,推断其为Al2O3,进一步证实了电火花加工过程中发生氧化反应的事实。电火花加工过程中的氧化反应方程式如下:

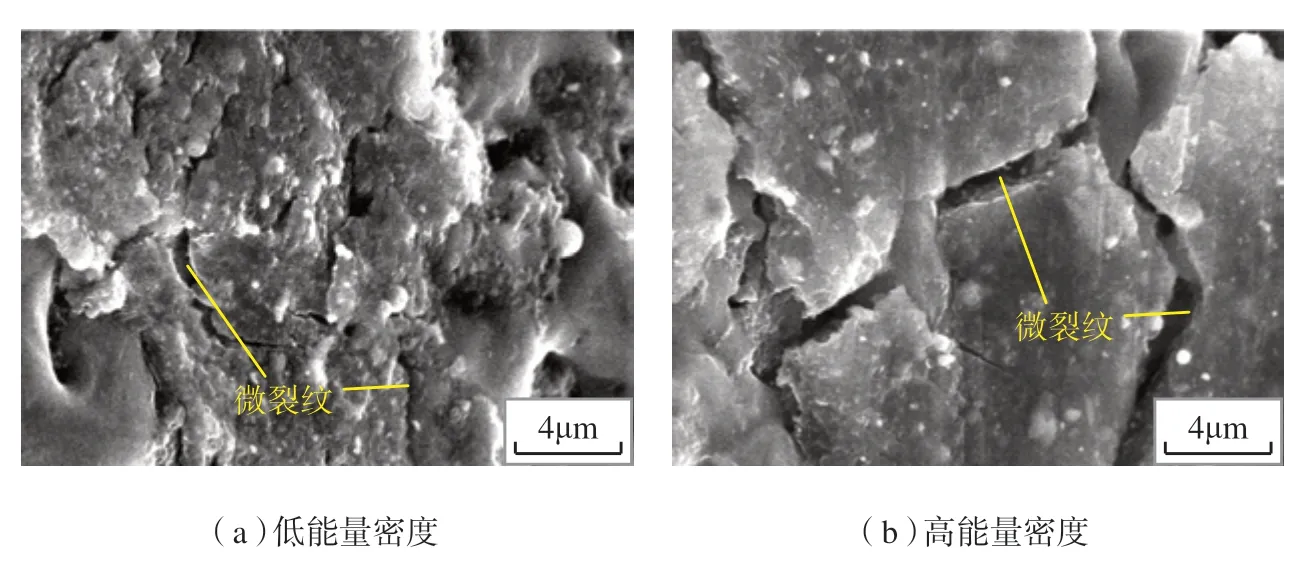

如图10所示,在电火花加工表面观察到微裂纹,而且裂纹宽度随着放电能量密度的变化而变化,高能量密度(脉冲宽度4µs,峰值电流指数37)时的裂纹宽度明显大于低能量密度(脉冲宽度12µs,峰值电流指数27)的裂纹宽度,高能量密度下裂纹宽度达到1µm。在电火花加工过程中,由高温到低温的淬火过程使复合材料内部产生热应力,当应力低于材料的强度极限时,应力将以残余应力的形式存在,如果应力超过材料的强度极限,则应力将以材料的塑性变形的方式释放,从而产生微裂纹。放电能量密度越高,热影响区域内的温度梯度越大,因此在加工表面上产生更大的应力,导致更宽和更深的裂纹。

图8 电蚀碎屑形貌及元素分析Fig.8 Topography and elemental analysis of electro-erosion debris

图9 电火花加工前后表面元素分析Fig.9 Surface element analysis before and after EDM

图10 不同能量密度电火花加工表面裂纹Fig.10 Surface crack of EDM with different energy densities

结论

本文采用电火花加工工艺对SiCP/2024Al复合材料进行深小孔加工,研究了不同截面形状电极对加工性能的影响,结论如下:

(1)采用螺旋电极进行深小孔电火花加工,其材料去除率明显高于圆柱电极,孔出口及孔壁质量明显好于圆柱电极,孔出口边缘无明显电蚀残渣黏结,孔壁无二次放电凹坑。

(2)螺旋电极的几何参数螺旋升角、螺旋槽深影响材料去除率,单因素试验表明螺旋升角为40°时材料去除率最高,当螺旋槽深为0.16mm时,满足电极刚度的前提下,容屑、排屑效果最好。

(3)SiCP/2024Al复合材料电火花加工过程中伴随着SiC颗粒的剥落及材料的熔化、汽化,同时也发生了复合材料的氧化现象。

(4)电火花加工后的复合材料表面会产生微裂纹,裂纹宽度与放电能量密度有关。高放电能量密度下,由于热应力较大,造成加工表面裂纹更宽、更深。

深小孔的加工质量特别是出口质量直接影响喷油嘴的雾化特性及流量系数,最终影响柴油机的经济性、动力性和排放指标,因此,采用螺旋电极加工喷油嘴对高压共轨等关键技术的应用,满足发动机的性能与排放要求具有重要意义。