γ–TiAl金属间化合物加工的国内外研究现状*

(上海交通大学机械与动力工程学院,上海 200240)

Ti–Al 基金属间化合物的密度低于常见镍基高温合金(密度为7.9~9.5g/cm3)和Ti 合金,同时具有弹性模量大(110~180GPa)和抗高温氧化(650~950℃)等显著优点,是航空航天领域理想的热端部件材料[1]。目前TiAl 合金已在低压涡轮的最后一级或者两级转子叶片、汽车发动机进/排气阀、车用涡轮增压器转子、压气机高压叶片、金属切削工具和人工关节假体中等得到初步应用[2–4]。

根据成分中Al 元素的原子分数的不同,Ti–Al 二元系中主要有Ti3Al、TiAl、TiAl2和TiAl3这4类金属间化合物,它们的主要性质如表1所示[5]。

由于Ti3Al和TiAl3材料的高温力学性能差或断裂韧性低,γ–TiAl材料被认为更适合用于航空航天热端部件材料,是当前钛铝金属间化合物的研究热点。

γ–TiAl 金属间化合物的主要特点

γ–TiAl材料主要由γ–TiAl 正方位相和少量α2–Ti3Al 六方位相组成的片层状组织构成[6]。Al 原子中电子层的极化效应使Ti和Al原子层之间的键合力更强、扩散激活能更高,使其具有优异的高温强度和蠕变性能,但同时也导致塑性和韧性较差。相对近片层组织和双态组织而言,片层状组织的强度和韧性更好,而且在裂纹的尖端附近可以产生较大塑性应变以阻碍裂纹的扩展。由于影响片层状组织力学性能的因素包括片层组织含量、晶粒大小、片层间距等,制备时可以通过增加片层、细化晶粒、减少片间距等措施来阻碍裂纹的形成和扩展。γ–TiAl、钛合金金相组织如图1所示[7]。

γ–TiAl 钛铝合金的发展经历了表2所示的4 代[2,5]。20世纪50年代,美国学者首先对二元钛铝合金进行研究,获得了第一代γ–TiAl材料。之后,通过在材料中加入不同种类不同含量的合金元素从而一步步改善γ–TiAl材料的力学性能。

目前,国内外的学者开展了γ–TiAl材料车削、磨削、钻削和铣削等切削加工的研究。在加工中,由于γ–TiAl材料属于脆性材料且具有高抗拉强度,材料形变量小,切削加工中的切削力较大,通常形成针状切屑;材料熔点高、导热率低的特点容易导致切削区域温度较高;而低延展性容易导致材料加工边缘产生缺陷。此外,材料各片层之间易受到切削加工方向和组织片层取向的夹角影响而发生断裂形成微裂纹,加上材料的断裂韧性较差,微裂纹容易继续扩展成裂纹,导致加工表面质量差。这些加工特性均会加速切削γ–TiAl材料时的刀具损耗。由于切削加工的难度较大,研究人员尝试采用特种加工方法加工γ–TiAl材料。目前主要采用的工艺有电化学加工(Electrochemical Machining,ECM)、电 火 花 加 工(Electrical Discharge Machining,EDM),以及精密振动电解加工(Precise Electrochemical Machining,PECM)、混粉电火花加工(Powder Mixed Electrical Discharge Machining,PMEDM)等复合工艺。下面对γ–TiAl材料的主要加工方法的特点进行梳理和总结。

图1 γ–TiAl与钛合金金相组织Fig.1 Microstructure of γ–TiAl and titanium alloy

表1 主要钛铝金属间化合物的特点Table1 Characteristics of main intermetallics of titanium and aluminum

表2 γ–TiAl钛铝合金的发展阶段Table2 Developmental stage of γ–TiAl intermetallic compounds

机械加工

机械加工中的切削力、切削温度、刀具的寿命、材料去除率和工件表面完整性等均与材料的可切削性密切相关。研究人员通过优化工艺参数、选择合适的刀具材料和冷却方式等途径,期望降低切削力和温度,获得较长刀具寿命、较高加工效率和良好表面质量。

1 车削加工特点

1.1 车刀寿命及加工效率

由于γ–TiAl材料的可切削性差,在车削加工时的刀具寿命(通常指侧面磨损达0.3mm的加工时间)普遍较短。如何选取合适的切削参数、冲液条件、刀具材料及其几何参数等对刀具寿命进行优化是目前的重点研究内容之一。

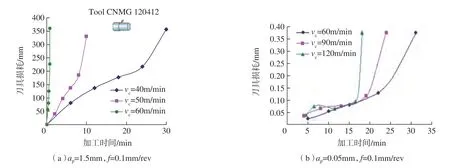

在加工γ–TiAl材料的切削参数中,切削速度vc通过影响切削温度和切削力,对刀具寿命的影响最大,其次是切削深度ap[8]。随切削速度下降,刀具寿命会有显著提升,见图2[9–10]。Uhlmann 等[11]和Zhang 等[12]的研究表明,当车削切削速度vc为125m/min,进给量f为0.25mm/rev,切削深度ap为0.7mm时,刀具在1min 内即破损报废;当vc为30m/min,f为0.13mm/rev,ap为1mm时,刀具的寿命也低于10min。Mantle 等[13]发现车削γ–TiAl材料时,当vc为30m/min,f为0.1mm/rev,ap为0.7mm时,切削温度最高可达900℃,刀具磨损非常严重。

图2 切削速度对刀具磨损的影响Fig.2 Effect of cutting speed on tool wear

为了研究刀具材料和冷却方式对切削温度的影响,Priarone 等[14]进行了立方硼(CBN)、金刚石(PCD)、有涂层和无涂层的硬质合金等不同材料的刀具车削TNM[(43~45)Al–(5~8)Nb–Mo–(0~0,4)B–C]的试验。在vc为80m/min,f为0.1mm/rev,ap为0.25mm和常规水冷的条件下,涂层硬质合金和CBN刀具很快失效,无涂层刀具寿命约2min,CBN 刀具寿命约7.2min,晶粒尺寸7~10μm和2μm的金刚石刀具寿命稍长,可达14min。当采用液氮低温冷却时,晶粒尺寸7~10μm的金刚石刀具寿命可延长到30min左右。德国亚琛工大Klocke 等[15]使用无涂层硬质合金刀具(刀具几何特征:CNMA 120424;刀具材料:ISO K10)车削加工γ–TiAl材料,在vc为80m/min,f为0.1mm/rev,ap为0.25mm时,加工5s 后刀具即失效;而同条件下液氮冷却时,刀具磨损速率下降61%,如图3所示[15]。

可见,较高的切削温度是导致车削加工γ–TiAl材料刀具寿命低的重要因素之一。有效的液氮冷却可降低刀具的热负荷,在一定程度上降低磨损,延长刀具寿命。

目前,未见对车削加工γ–TiAl材料效率专门的报道。一般而言,在优先考虑寿命时,车削粗加工的材料去除率小于3000mm3/min,精加工的去除率为1000mm3/min 左右,仅为钛合金切削效率的1/10[16]。

图3 不同冷却方式对刀具磨损的影响Fig.3 Influence of different cooling methods on tool wear

1.2 车削加工对表面质量的影响

刀具发生磨损时容易使工件表面裂纹尺寸和数量增加,从而降低加工表面质量。Mantle 等[17]发现在车削加工γ–TiAl材料中,很容易产生尺寸小于20μm的裂纹,并且在f为0.1mm/rev,ap为0.3mm的精加工条件下,vc为25m/min时表面粗糙度值Ra比vc为10m/min更低。Sharman 等[18]发现采用较小的切削深度和进给速度时有利于减少γ–TiAl材料表面裂纹,而供液方式对裂纹的影响不大。Klocke等[15]进一步研究了冷却和润滑方法对表面粗糙度的影响,如图4所示,液氮冷却时的表面粗糙度最好(Ra=0.23μm,Rt=1.80μm),微量润滑切削(Minimum Quantity Lubricant,MQL)表面效果其次,但仍优于常规冲液和高压冲液加工,干切削的加工表面质量最差。

加工表面形成的残余压应力可防止表面裂纹产生以及阻碍裂纹扩展,从而提高耐疲劳特性。可以通过合理控制加工参数来获得有残余压应力的材料表面。Sharman 等[19]研究表明,增大切削进给量可以增加材料的表面压应力,而改变切削速度和切削深度对残余压应力的影响不明显。γ–TiAl材料车削加工后的表面残余压应力一般不超过800MPa。

在车削加工γ–TiAl材料时,采用高切削速度和较低的切削深度和进给速度可以获得更好的表面质量;而采用高导热性、高耐磨性和高硬度刀具并增强冷却效果,不仅可以提高表面质量,还可以提高加工效率和刀具寿命。

2 磨削加工特点

磨削加工主要用于获得良好的加工表面和尺寸精度,影响磨削加工效率和表面质量的主要因素包括:磨削速度、磨削压力、进给速度和磨料粒度等。Aust 等[16]研究了Al2O3、SiC、金刚石砂轮对加工γ–TiAl材料表面质量的影响,发现金刚石砂轮加工表面质量最佳,Ra<1.6μm。在此基础上,Nelson 等[20]研究发现,在vc为36m/s,ap为0.1mm,工件速度vw为0.12m/s时,用直径205mm的金刚石砂轮加工表面没有裂纹,而直径为305mm的SiC 砂轮加工表面裂纹最深可达450μm。Murtagian 等[21]研究发现,磨料粒度对工件表面塑性变形的影响最大。并且在vc为30m/s,ap为0.05mm,工件速度vw为0.02m/s,且金刚石磨料粒度大小为232μm时,塑性变形深度最深可达660μm。

重庆大学张国军等[22]采用柔性砂带进行γ–TiAl材料的磨削加工,根据正交试验的结果得出影响材料去除率和表面粗糙度的因素由大到小依次为磨削压力、砂带粒度、砂带线速度和进给速度。当上述参数分别为6N、100μm、12m/s和0.3m/min时材料去除率最高,可达2.05g/min。精磨后的表面粗糙度Ra为0.2μm,可较清楚地观察到片层组织结构,工件表面微观形貌较其他切削加工得到很好的改善。

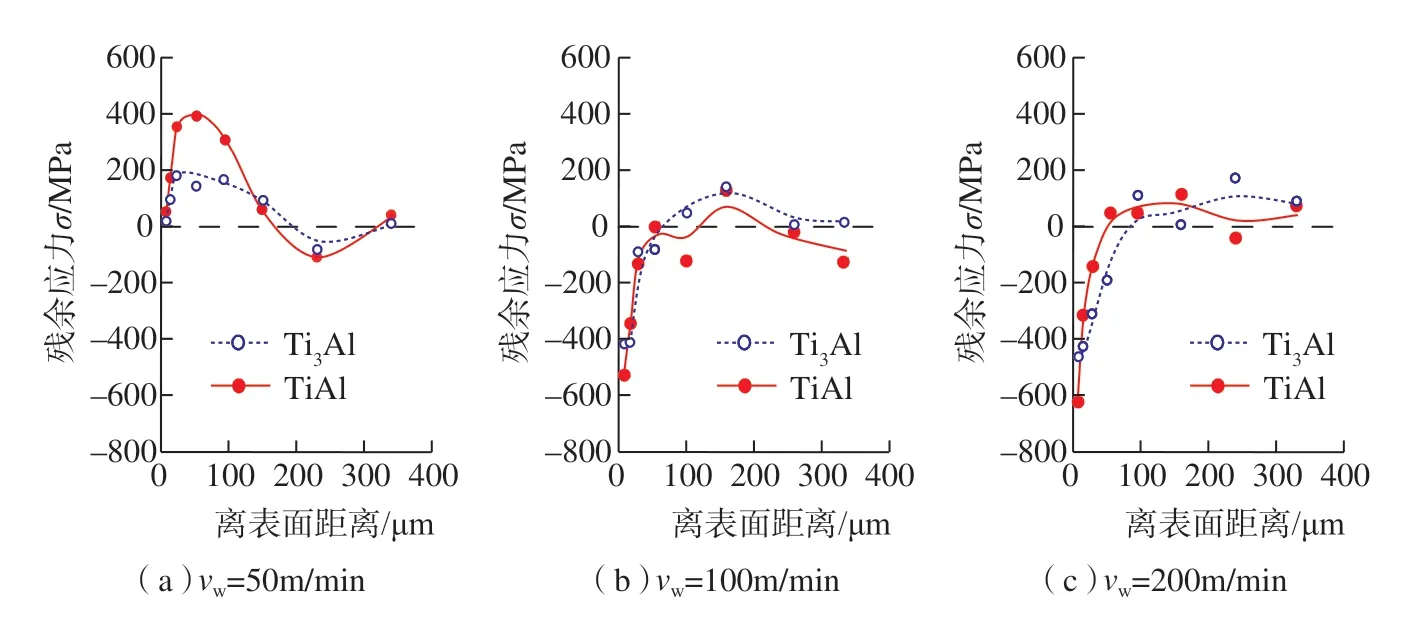

由于γ–TiAl材料的导热系数较低(约15W/(m·K)),仅为镍的1/2和铁的1/4,在磨削加工时热量不易经工件传出,从而容易引起零件表面的热损伤。Klocke 等[6]推导了高速快进磨削(Speed Stroke Grinding)加工γ–TiAl材料时温度二维分布方程,并用试验验证了该方法(最高工件速度为2400mm/min,ap为50μm)可以获得更低的表面粗糙度(Ra=0.4μm),且材料去除率最高可以达到60mm3/(mm·s)。Zeppenfeld等[23]发现高速快进磨削工艺也可以在γ–TiAl材料表层产生残余压应力,认为残余压应力是由于高速进给速度下表面温度较低导致的,但未进一步研究其产生的内在机理。不同进给速度下残余应力与磨削速度关系如图5所示[23]。

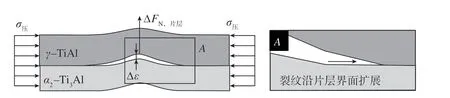

Zeppenfeld 等[23]提出了磨削加工γ–TiAl材料时裂纹产生的机理——由于材料中包含少量α2–Ti3Al 成分,两者力学性能不同,在切削力作用下它们产生的变形量不同,在晶界处扩展容易产生缝隙,如图6所示[23]。而Hood 等[24]认为裂纹是由于γ–TiAl材料在冷却过程中表面热应力释放造成的。研究还发现,磨料类型对工件表面损伤程度的影响不大[20]。

Hood 等[25]运用缓进深切磨削(Creep Feed Grinding,CFG)方法加工γ–TiAl材料,使用D46 镀层金刚石砂轮,在vc为35m/s,f为150m/min,ap为0.1mm 参数下,获得的表面粗糙度Ra<0.3μm 且无明显硬化层和机械损伤的表面。在ap为1mm条件下,超耐磨金刚石砂轮的磨削比(G–ratio,工件材料去除量与工具损耗量比值)可达100,为SiC 砂轮的10倍,加工后的工件表面硬度较采用普通砂轮加工的表面减少20%左右[26–28]。

图4 不同冷却方式对表面粗糙度的影响Fig.4 Effects of different cooling methods on surface roughness

图5 不同进给速度下残余应力与磨削速度关系Fig.5 Relationship between residual stress and grinding speed at different feed speeds

图6 裂纹形成机理Fig.6 Crack formation mechanism

英国伯明翰大学的Bhaduri等[29]进行了超声辅助缓进深切磨削(Ultrasonic Assisted Creep Feed Grinding,UACFG)加工γ–TiAl的尝试。当在SiC 砂轮和镀层金刚石砂轮加工时施加最大振幅为8μm的超声振动时,磨削力明显下降,且获得了比CFG 方法更高的砂轮磨削比(采用SiC 砂轮时磨削比提高30%~75%,采用镀层金刚石砂轮时提高100%~625%)和更优的表面(Ra降低3%~10%)。但切削深度较大(ap为1mm)时,UACFG工艺对加工表面的改善并不显著,加工后工件表面微观组织和显微硬度变化不大。

在选用合适的参数时,精磨加工γ–TiAl材料可以得到无裂纹的表面。粗磨加工时,由于γ–TiAl材料的低导热系数,很难避免工件表面损伤。提高工件运动速度、减小砂轮线速度和磨削深度、采用粒度小的磨削材料可以提高加工表面质量。采用导热系数高的磨削材料还可以在一定程度上提高磨削比,增加磨削效率,但仍无法达到高效磨削加工。一般选择合适的磨削参数:砂轮线速度为80~200m/s,工件速度为1~200m/min,ap为1μm~0.05mm。

图7 TNB合金在加工过程中产生脆性断裂Fig.7 Brittle fracture occurred during processing of TNB alloy

图8 球头铣刀螺旋进给铣削工艺Fig.8 Ball helical milling machining

3 钻削加工特点

钻削加工在切削加工中条件较为恶劣,散热条件较其他切削方法更差且冷却润滑困难,切屑也更难排出,对工艺系统的刚性依赖性也更强[30]。钻削加工过程对材料去除率和表面粗糙度产生影响的因素主要有:钻头材料、刀具几何参数和切削用量等。

西安石油大学的陈鑫等[31–32]比较 了YG8、YG813和YW2 这3 种典型刀具材料对γ–TiAl材料进行钻孔加工的效果,发现采用YG8 硬质合金的刀具材料可有效降低钻削力和刀具磨损,并且切削力和扭矩大小的变化规律符合切削的基本规律:随进给量提高而上升,随切削速度的提高先增大后减小。

Beranoagirre 等[33]使用直径4mm 钻头,3种γ–TiAl材料进行了不同钻削参数下的刀具寿命试 验,认为vc在10~15m/min,f 在0.025~0.05mm/rev 范围内可以获得比较理想的刀具寿命。

就γ–TiAl材料钻削加工效率而言,目前刀具正常加工时的材料去除率不大于3600mm3/min,约为钛合金加工效率的30%[31–33]。与加工钛合金情况相同,加工后的γ–TiAl材料表面会有裂纹产生,如不能有效控制会导致裂纹扩张而使零件失效,如图7所示[34]。

以铣代钻是近年来出现的对难切削材料孔加工的新趋势,其原理如图8所示[35]。采用球头铣刀螺旋进给铣削(Ball Helical Milling,BHM),可加工孔径范围大、排屑高效、刀具刚性好、表面光洁度高、毛刺少且工件塑性变形小。Beranoagirre 等[35]发现传统钻削和BHM加工TNB材料时的加工效率相差不大(材料去除率为300~450mm3/min),但BHM工艺中铣刀的寿命远大于传统钻削加工钻头的寿命。

4 铣削加工特点

4.1 铣刀寿命及加工效率

对于γ–TiAl材料铣削工艺的研究更多集中于如何延长刀具的寿命和提高工件表面完整性,而对加工效率的研究较少,且在端铣加工时的效率一般低于1000mm3/min。

意大利都灵理工大学的Priarone等[36]发现当铣削γ–TiAl材料时,切削速度由35m/min 增加到50m/min 且进给量由0.06mm/ 齿增加到0.08mm/齿时,刀具的寿命明显下降。他们建立了刀具寿命关于切削速度和进给量的二次模型,在vc为50m/min,f为0.08mm/齿,ap为0.30mm时,采用MQL 润滑方式的刀具寿命分别可达干式和湿式切削的6倍和24倍。英国伯明翰大学Hood 等[37]同样研究了切削参数和冲液方式对加工γ–TiAl材料刀具寿命影响,在采用直径2mm 立铣刀,vc为160m/min,f为0.05mm/齿,ap为0.2mm,无冲液的条件下,刀具很快失效;在vc为55m/min,f为0.01mm/齿,ap为0.2mm的条件下,干式、湿式切削的刀具寿命分别为128min和98min。

高速铣削是一种可显著提高效率的加工方法,Hood 等[24]开展了对γ–TiAl材料进行高速铣削的研究。在vc为250m/min,f为0.06mm/齿,ap为0.25mm,无冲液的条件下,高速铣削加工γ–TiAl的效率最大可以达到4700mm3/min。在vc为160m/min时,刀具的加工距离可以达到800m以上。综合来说,铣削γ–TiAl材料时推荐的切削参数为:vc为15~50m/min,f为0.01~0.1mm/ 齿,ap为0.2~1mm。高速铣削推荐的切削参数为:vc为60~200m/min,f为0.01~0.1mm/齿,ap为5μm~0.5mm。

4.2 铣削加工对工件表面质量的影响

Mantle 等[38]研究了加工条件对γ–TiAl材料表面残余应力等影响。他们发现刀具的侧面磨损和切削速度对加工表面的残余应力影响最大。而逆铣比顺铣加工的切削力更大,振动更大,切削的残余应力和切削温度更大。通常工件表面的残余压应力大于400MPa,最高可以达到1200MPa[37,39]。除了磨削加工外,在对γ–TiAl材料进行车削、铣削和钻削等切削加工时,很难避免微裂纹、工件边缘断裂以及显微硬度上升等情况的发生。东京都立大学的Furusawa 等[40]阐述了加工γ–TiAl材料过程中裂纹的发展过程,如图9所示[40]。他们认为裂纹首先在应力集中的位置产生,伴随刀具进给向基体扩展,并在切削力的作用下向切削方向扩展。由于材料具有一定韧性等原因,裂纹达到一定宽度和深度后停止生长,通常裂纹长度在5~30μm之间,垂直于切削的方向。切削方向与片层方向越接近于直角,裂纹越容易产生,并且大部分形成于晶界处[41]。研究表明,降低切削过程中的应力可显著减少裂纹的产生[24]。在高速铣削时甚至可以产生无裂纹的工件表面[38,42]。

在铣削加工γ–TiAl材料时,靠近表面的材料会发生塑性变形和加工硬化。试验表明塑性变形和加工硬化层的深度随切削速度和进给量的减小、切深的上升而变厚[41]。塑性变形层的厚度约10μm,是磨削抛光的10倍[40];加工硬化层的厚度通常小于300μm,硬度值在300~1000HV30,最 高可为本 体 硬 度的2.5倍[38,41]。由于加工产生的高温可在一定程度软化工件表面,表面显微硬度会随切削速度的增加先上升后下降[42]。

传统铣削加工的工件表面粗糙度Ra可以达到1μm以下,而高速铣削可以获得更好的表面。Kolahdouz等[43]的研究表明,在vc为600m/min,f为0.02mm/rev,ap为0.1mm,无冲液的条件下对γ–TiAl材料进行高速铣削加工的工件最佳表面粗糙度值Ra可达0.13μm,平均Ra为0.31μm,达到了磨削的水平。

综合来看,由于γ–TiAl材料的难切削性,在进行切削加工中常伴有较高的切削温度和切削力,从而加速刀具的磨损、降低工件表面质量。铣削加工γ–TiAl材料时,应选取较小的切削深度和低的进给量来提高刀具寿命和加工表面质量。在润滑冷却方式上,采用MQL 润滑可以显著提升刀具寿命。由于湿式切削中刀具上的温度梯度较大,刀具寿命反而比干式切削更短。采用高速铣削工艺加工γ–TiAl材料在提高加工效率、刀具寿命和加工表面质量上均有显著优势。此外,由于除磨削外,车削、钻削和铣削等方法加工的工件表面普遍存在裂纹,通过将研磨、超声振动或者磨料水射流等其他特种加工方式与传统的切削方法结合,或将成为加工γ–TiAl材料的新手段。用液氮冷却代替常规水冷也可以较大程度上延长工具的使用寿命,改善工件表面质量。另外,高速切削加工是较为有效的兼顾效率和质量的γ–TiAl材料加工方法。

图9 裂纹的扩大并垂直于切削的方向扩展Fig.9 Crack expands perpendicularly to cutting direction

特种加工

电解和电火花等特种加工方法具有无宏观作用力,加工能力与材料的强度、硬度关系不大等特点,在难切削材料加工方面得到了广泛的应用。国内外的学者也开展了γ–TiAl材料的特种加工研究并取得了一系列具有价值的成果。

1 电解加工特点

电解加工是利用金属在电解液中的电化学阳极溶解原理去除材料的,在难切削材料加工方面具有显著的优势,加工表面质量好,无残余应力,无裂纹,无毛刺,无重铸层,也不存在阴极电极损耗,在航空航天领域得到了广泛应用。

1.1 电解加工的效率

有效材料去除率是衡量电解加工效率的物理量(mm3/(A·min))

Veff= η · ω · i

影响电解加工有效材料去除率Veff的因素有电流效率η、材料电化学当量ω和电流密度i。而进给速度、电解液的种类和浓度、脉冲频率、加工间隙、材料的种类和成形方法都会影响效率的高低。

采用高进给速度可以减小加工间隙、提高电流密度,从而增大有效材料去除率。此外在加工γ–TiAl时,电流效率随材料中铝的百分含量增加而增加[37]。图10所示[44]为亚琛工大对不同类型的γ–TiAl材料(GE 48–2–2(Ti–34.5Al–2.7Cr–4.5Ni)、TNM、45–2–2XD(Ti–32Al–4.5Ni–2.7Mn–0.2B)和TNB)进行电解试验的有效材料去除率。Ti6Al4V合金中的Al含量 比γ–TiAl 低5倍左右,导致两种材料电流效率差异显著(Ti6Al4V 合金电流效率为0.55~0.60,γ–TiAl电流效率为0.6~0.8);而不同类型γ–TiAl的有效材料去除率、加工间隙等参数相近。特别地,GE 48–2–2 合金中Cr的亲和力会促使氧化层的产生,导致电流效率下降。

工件材料金相组织的均匀性、杂质含量和晶粒大小也会影响电流效率的大小。中国航空制造技术研究院Li 等[45]对由不同成形方式导致晶粒尺寸不同的γ–TiAl 开展了电解加工试验,发现锻造和铸造的

TAC–2M(Ti–(32–33)Al–(1.2–1.6)Cr–(0.65–0.85)Ni–(2.3–2.9)V)的有效材料去除率分别为2.261mm3/(A·min)和1.898mm3/(A·min),电流效率分别为72.4%和61.9%。造成这种差异的原因在于,热等静压工艺处理后经两次挤压的TAC–2M材料晶粒尺寸比原始铸造材料更细,成份更均匀,单位体积电解加工需要能量更少,因此有效材料去除率更高。

1.2 电解加工对工件表面质量的影响

图10 不同类型的γ–TiAl材料电解加工有效材料去除率Fig.10 Effective material removal rate for electrochemical machining of different types of γ–TiAl

电解加工参数对表面质量有很大的影响。一般来说,电流密度越低,材料金相组织之间溶解速度差异越明显,会导致工件表面粗糙度Ra越大。增大电流密度,有利于阳极的均匀溶解。周玉凤等[46]的研究表明,在15% NaNO3溶液中,电流密度从30A/cm2提高到110A/cm2时,γ–TiAl 表面粗糙度Ra从1.1μm下降到0.47μm。Li 等[45]的研究也发现,电流密度增大到95A/cm2时,γ–TiAl材料表面粗糙度Ra可下降至0.36μm。电流密度的提高意味着材料溶解速度的加快,可以达到更小的加工间隙,需要的电解液压力更高,对加工稳定性提出了更高的要求。

电解液的种类、浓度以及加工间隙对于工件表面质量、精度以及加工稳定性等均有显著影响。对γ–TiAl材料进行电解加工时,电压为12V,进给率为1.04mm/min,电解液为15% NaCl 溶液的条件下,当加工间隙小于0.32mm时,电解产物会淤积堵塞加工间隙;而在电解液为31% NaNO3溶液的条件下,加工间隙小于0.18mm时才会被堵塞[47],具有更高的加工稳定性。此外,南航顾大维等[48]的研究表明,使用高氯酸盐和NaNO3溶液进行γ–TiAl 电解加工的效率均高于在氯化物溶液中加工,在这两种溶液中加工的表面粗糙度分别比在氯化物溶液中加工的提高20%、减小50%,这些差异是由于化合价和过电位的不同而引起的。但是,在实际加工中,NaNO3溶液容易引起工件钝化从而导致电流效率降低,如图11所示[48],当电流密度低于2A/cm2时,电流效率约为0;稍后随电流密度的增加,表面的钝化膜逐渐消失,在36A/cm2时电流效率趋于稳定。可见选择合适电解液的种类和浓度是保证加工效率和加工稳定性的重要手段。合理的运用钝化作用可以获得良好的加工定域性,有利于避免杂散腐蚀,提高精度。

南京航空航天大学朱荻院士团队[49–52]在直流和脉冲电源条件下对γ–TiAl材料进行电解加工表面粗糙度参数优化,获得的最优表面粗糙度Ra为0.57μm,参数如表3所示。

采用电解方法加工γ–TiAl材料的表面粗糙度和精度均可以达到较好的水平,但电解加工特有的晶间腐蚀现象会对材料的使用寿命产生影响。当选择的电解液成分或浓度不合适时,组织成分不均匀的材料会因晶体间位能高的位置先溶解而导致晶界处产生裂缝。精密振动电解加工可以在一定程度上减小甚至消除晶间腐蚀,改善表面质量[46]。使用PECM 电解加工γ–TiAl可以使Ra从1.0μm 下降到0.4μm[45],优于粗磨水平(Ra约0.8μm),甚至达到精磨的表面质量(Ra约0.3μm)[53]。可见,电解加工γ–TiAl材料时,选择合适的参数来提高电流密度是提升有效材料去除率和表面质量的关键。减少材料铬元素的含量,减小材料晶粒尺寸,增加成分的均匀性可以使电解加工过程更加稳定,防止晶间腐蚀和加工间隙堵塞现象,提高电流效率。使用高氯酸盐或低浓度电解液加工γ–TiAl材料也可以达到提高表面质量、稳定加工过程的作用。

2 电火花加工特点

2.1 电火花放电加工

电火花放电加工是目前应用广泛的难切削材料特种加工方法,在航空、航天、模具、化工、医疗等行业得到大量应用。Klocke 等[54]在对TNM–B1材料进行密封槽电火花加工时,在脉宽为30μs,占空比为2.9%,开路电压为250V,电流为20A,电压阈值为15.2V的条件下,MRR 达到3.6mm3/min,Ra约为5.25μm。该研究还发现,不同的占空比条件下,使MRR 最高的电压阈值也不同,并且MRR 随占空比的增大先增大后减小。这是由于占空比较小时,放电能量不足;而占空比较大时,电火花等离子体消电离不充分,容易引起短路或电弧放电的现象,导致效率降低[55]。Klocke 等[56]在最佳占空比为0.5,脉宽为75μs,电流为80A,开路电压为250V的条件下,比较了相同加工条件下γ–TiAl、Ti 合金和镍基高温合金的材料去除率。GE 48–2–2 合金的MRR 最高可达58mm3/min,而加工45XD 合金的MRR为45mm3/min,与镍基高温合金和钛合金的加工效率相当。

材料去除率和电极损耗率与电流和电压的关系如图12所示[56]。值得注意的是,开路电压为250V时比120V时获得的MRR 更高、电极损耗率更小。这可能是由于开路电压越大,击穿间隙越大,冲液效果更充分的原因。对γ–TiAl材料进行电火花加工时,电极损耗率小于2%,与加工镍基高温合金相当,远小于加工钛铝合金(Ti6Al4V)时的电极损耗率(>30%)。

粗加工γ–TiAl时的表面粗糙度Ra随开路电压和平均电流的增加变化不大,保持在9~10.5μm 之间;精加工时,Ra可达5.5μm 左右[56]。在采用电压阈值进行过程控制方法中,脉宽为30μs,占空比为2.9%,电流为6A,开路电压为250V,电压阈值为15.2V时,Ra降低至3μm[54]。

图11 Ti48Al2Cr2Nb在NaCl和NaNO3中的电流效率Fig.11 Current efficiency of Ti48Al2Cr2Nb in NaCl and NaNO3

图12 材料去除率和电极损耗率与电流和电压的关系Fig.12 Material removal rate and tool wear rate change with variation of current and voltage

太原理工大学杨晓鹏等[57]对电火花加工小孔时工作液电导率对放电间隙和重铸层厚度的影响开展了研究,发现在使用聚丙烯酸钠工作液加工高Nb–TiAl(Ti–44Al–8.5Nb–0.2Mo–0.2B)时,重铸层厚度随着电导率的增大而增加,而且重铸层形成的同时伴随着材料表面的力学、化学性能改变以及微裂纹,导致工件表面精度降低。在对2mm 厚的高Nb–TiAl材料进行直径1mm 小孔加工时,选择脉宽32μs、占空比50%、开路电压80V、电流10A、冲液压力3MPa的参数,可以降低重铸层厚度,获得加工速度最高0.81mm/min[58]。

混粉电火花加工是在电火花加工工作液中混合一定浓度的导电微颗粒,从而增加间隙内火花放电频率、改善间隙内散热条件的新方法[59]。Jabbaripour 等[60–61]比 较 了EDM和PMEDM工艺加工γ–TiAl的材料去除率和表面粗糙度,发现在煤油中加入粒径2μm、浓度4g/L的Al 粉时,材料去除率较同条件下EDM工艺可以提高39%~54%;加入粒径63μm、浓度2g/L的Al 粉时,材料去除率可提高32%,混粉加工的工件表面粗糙度值Ra可以下降25%左右。但对γ–TiAl材料进行PMEDM加工时,在工作液中加入8g/L 直径为20μm的铝粉后,MRR反而比同条件下EDM加工的MRR降低50%,仅为5mm3/min[62]。这是由于混入粉末后,工作介质的电阻率下降,导致加工间隙增大,并带走更多热量。因此,在PMEDM工艺中,选择合适的加工参数是在EDM 基础上提高MRR的关键。

2.2 电火花线切割加工

电火花线切割包括往复走丝电火花线切割(走丝速度8~10m/s,浇注式供液,简称快走丝)和单向低速走丝线切割(走丝速度<0.2m/s,浸泡式供液,简称慢走丝)。电火花线切割的脉冲宽度、脉冲间隔、压力、丝线张力、峰值电流、开路电压均有可能影响切割速度、表面粗糙度和工件尺寸偏差。有关电火花线切割加工γ–TiAl的研究较少。Sarkar 等[63]推荐了单向走丝加工厚度15mm的γ–TiAl材料参数:当走丝速度0.1m/s、脉宽1.6μs、脉间14μs、电流220A、线张力1140g、工作液压力7kg/cm2时,加工速度最快可达3.24mm/s,Ra为3.05μm;当脉宽为0.8μs、脉间20μs、电流120A、线张力1380g、工作液压力8.5kg/cm2时,加工速度为1.11mm/s,Ra最小可达2.27μm。往复走丝时,当脉宽为0.25μs,脉间为5.75μs,峰值电流为110A,开路电压为100V,线张力为1140g,工作液流速为3L/min时,优化后的加工速度和表面粗糙度分别为13.88mm/min和1.22μm[64]。

电火花加工γ–TiAl材料时,电极损耗率较小,而且采用电压阈值过程控制方法和混粉电火花工艺可以一定程度上提高加工表面质量。但当放电能量较大(长脉宽、大电流)而材料导热系数低时,放电产生的热量容易局部集中而在γ–TiAl 表面形成大的凹坑、裂纹和较厚的重铸层,从而制约着电火花在γ–TiAl材料加工中的实际应用[65–66]。

结论

(1)对γ–TiAl材料进行传统机械加工时,常伴有较高切削温度和较大切削力,从而导致刀具寿命和加工效率下降。就加工γ–TiAl材料的加工效率和表面质量而言,磨削和高速铣削工艺是目前比较合适的传统加工手段。

(2)特种加工中,γ–TiAl材料的高比强度、低室温塑性和断裂韧性等特点对加工效率和表面质量影响不大。其中电解加工γ–TiAl材料的表面质量和精度可以达到精磨的水平。但是总体而言,特种加工的效率目前仍不尽如人意。需探索新型加工工艺以解决加工γ–TiAl材料时效率和成本的问题。