电液束加工特性及小孔形貌控制技术研究

(中国航空制造技术研究院,北京 100024)

现代航空发动机设计不断追求高推(功)重比及高效率,涡轮前温度随之不断提高。涡轮前温度或燃烧室出口温度在一定程度上代表了一代航空发动机的技术水平。研究表明,涡轮前燃气进口温度每提高50℃,发动机效率可提高10%。例如美国的F119 发动机,其涡轮前燃气进口温度已经达到2000K,新一代发动机有可能提升至2200K。不断提升的进口温度使发动机设计师对关键热端部件的要求非常苛刻。其中的高压涡轮工作叶片最为典型,不但要具备极高的承温能力,还要在强大的燃气流驱动力、高转速离心力的极端工作环境下保持足够的强度与寿命。

国内外一直未间断对高压涡轮工作叶片的研究。涡轮工作叶片一般选择定向凝固高温合金或单晶合金以保证材料本身的耐高温能力,结构上采用无余量精铸空心结构,并通过大量的气膜冷却孔,使冷却介质形成温度较低的冷气膜,起到隔热和冷却的作用[1–3]。气膜孔直径尺寸范围一般为φ0.2~1.2mm,数量巨大,一台航空发动机上可达到数万个。气膜孔尺寸微小,排列密集,倾角大,深径比高,通径尺寸精度提高到了±0.02mm。高性能发动机采用的单晶合金涡轮叶片气膜孔对加工品质的要求更高:孔壁要求无重熔层、无微裂纹、无热影响区,孔口要求平滑、无毛刺。基于以上的技术目标,涡轮工作叶片的气膜孔加工工艺须同时达到高效率、高精度、高品质要求,才能满足新型发动机研制的制孔需求[4]。

在多种制孔工艺中,电液束加工是基于电化学阳极溶解原理的一种冷加工方法,加工表面呈冷加工特征。目前,为了避免小孔表面的热影响,电液束制孔技术已成为国内单晶涡轮工作叶片气膜孔加工的首选工艺。

电液束制孔从原理上保证了小孔表面无再铸层、无微裂纹、无热影响区的技术要求,但由于参数选择及稳定性的影响,在实际制孔中会造成小孔表面质量与形貌的变化,例如参数的跳动造成的孔壁波纹,进出口处加工状态剧烈变化导致的喇叭口、孔缘重叠等现象。本文将对电液束加工质量的影响因素进行分析,讨论通过关键参数的优化以及其稳定性控制实现小孔表面质量与形貌的控制方法。

电液束加工特性

如图1所示,电液束加工时,酸性溶液通过毛细玻璃管喷出射向工件,同时,毛细玻璃管中的电极接直流电源负极,工件接电源正极,在电场的作用下,液束被阴极化,阳极金属工件被持续“溶解”去除,从而实现小孔的成形[5]。研究表明,电液束加工时,其电流密度远远大于普通电化学加工气泡稳定时的电流密度,实际加工去除量也远大于依电化学法拉第定律计算的电化学溶解作用,属于电化学与化学加工复合作用的一种高能加工[6–7]。其冷加工的特性从根本上保证了加工表面的高品质要求,小孔加工后无再铸层,无微裂纹,无热影响区,不需要进行后续处理;加工出的叶片气冷小孔进出口光滑、无毛刺,表面粗糙度低。电液束加工技术不但可以获得高品质的小孔表面质量,而且具有高效率加工的潜质,已成为先进高推重比航空发动机重要的制孔工艺之一。

电液束加工隶属于电化学加工范畴,但其去除特性又与一般的电化学加工有所不同。在实际应用中,人们关注的除了其加工机理外,更关注其在实际加工过程中的变化规律。既能够定性分析又能够定量计算,可以深刻揭示电解加工工艺规律的基本定律就是法拉第定律。

根据法拉第定律和欧姆定律可以推导出加工速度的计算公式为:

式中,η为电流效率;i为电流密度;ω为单位电量溶解的元素体积,即元素的体积电化当量;Δ为加工间隙;κ为电解液导电率;UR为极间欧姆压降。可以看出,影响加工速度的主要因素有电流效率和电流密度,而电流密度与电压密切相关:电流密度越大,加工的速度也就越大,即代表金属的去除量也就越大。

实际电解加工过程阳极金属的溶解量与按照法拉第定律进行理论计算的溶解量有差别,通常是实际溶解量小于理论计算量,这就涉及到电解加工的电流效率问题,即电流效率一般不会达到100%。影响电流效率η的主要因素有:阳极金属材料、电解液成分匹配、电解液浓度和温度等工艺条件。

但是,电液束加工DD6 单晶材料试验显示,实际加工过程中阳极金属的溶解量大于理论计算量,试验称重计算出电流效率达到了120%。试验数据表明,电液束加工过程除了阳极溶解外还伴随着较强的电化学腐蚀作用,其去除效率远大于常规电解加工。

图1 电液束加工原理示意Fig.1 Mechanism of electro stream machining

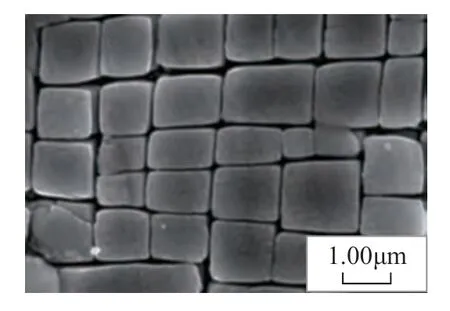

图2 DD6单晶高温合金组织Fig.2 Microstructure of single crystal superalloy DD6

目前,某型高压涡轮工作叶片采用DD6 单晶材料,其上分布的气膜孔采用电液束工艺加工。DD6材料是我国第二代镍基单晶高温合金,具有高温强度高、组织稳定及铸造工艺性能好等优点[8–10]。与国外应用的第二代单晶高温合金PWA1484、Rene N5、CMSX-4 相比,DD6材料拉伸性能、持久性能、蠕变性能、抗氧化性能及耐热腐蚀性能等均达到甚至部分超过其水平。图2所示为DD6 单晶材料高温合金组织形貌,其显微组织主要由γ 相基体以及在γ相基体上共格析出的大量γ′相组成。可以看出,经过固溶+时效热处理后,γ′相分布均匀,立方化程度良好。

对在DD6 单晶高温合金上电液束加工的小孔进行横剖和纵剖,并进行金相观察,如图3所示。

可以看出,电液束加工小孔表面无再铸层、无微裂纹、无热影响区,电液束良好的加工特性可极大提高航空发动机零件抗疲劳强度,延长发动机叶片使用寿命。

图3 电液束加工小孔金相Fig.3 Microstructure of electro stream machined hole

进一步通过扫描电镜观察小孔纵剖面形貌及孔壁微观组织,分析电液束制孔的孔壁质量,结果如图4所示。对比图2与图4,可以看出电液束加工DD6 单晶表面组织形貌与DD6 单晶高温合金经过固溶+时效热处理后的组织形貌无明显区别,γ′相较为突出且分布均匀,立方化程度良好,电液束加工对单晶基体组织无明显影响。

电液束加工对小孔形貌的影响

在电液束加工过程中,受各种因素影响,小孔形貌难免出现差异,形貌控制是电液束加工质量控制的关键内容之一。在加工过程中出现的孔形貌缺陷通常有以下几种类型。

(1)点蚀。电液束加工完成后,目视可见邻近非加工部位明显变色,有的区域具有一定深度,如图5(a)所示。蚀点、蚀痕一般出现在孔入口,为加工电极出现局部破损,或者电极因液束激振力出现抖动偏移空口位置所致。

(2)孔口偏大。加工完成后,孔口外缘尺寸较通孔尺寸大1倍以上(孔口一般通过读数显微镜检查),如图5(b)所示。孔口偏大一般出现在小孔加工入口,直接的原因是加工初始间隙偏大。

(3)“双眼皮”孔。视觉可见有明显孔口边缘重叠现象,一般出现在小孔加工入口,如图5(c)所示。进行补孔等二次加工操作是主要原因。

(4)“台阶”状。通过剖切检查,可以看到出口尺寸小于通径,有明显“台阶”状,如图5(d)所示。一般出现在孔出口,与加工穿透方式有关。

(5)孔壁不平整。通过剖切检查,可以看出孔壁不平直,明显出现凹洼不平的现象,如图5(e)所示。一般在进给不均匀、加工参数不稳定等造成能场变化的情况下产生。

出现点蚀、孔边重叠、台阶等形态,容易造成应力集中,会在发动机运行过程中引发裂纹;孔口偏大会导致气膜形成状态的偏差;孔壁不平整会造成流阻增大而导致出现气流杂质附着的现象。

因此,气膜孔形貌对于涡轮叶片工作特性影响很大。针对上述形貌缺陷形成机制,需采用不同的控制方法对小孔形貌进行控制,以获得形貌良好、质量较高的小孔。

图4 电镜观察孔壁组织形貌Fig.4 SEM micrographs of hole-wall

图5 典型的孔形貌缺陷类型Fig.5 Typical defects of hole morphology

电液束加工小孔形貌控制方法研究

1 孔壁形貌的控制

(1)进给过程均匀性对孔壁形貌的影响分析。

电液束加工采用毛细玻璃管作为电极,加工过程中需保持均匀进给。加工进给的均匀性,与小孔孔壁的形貌密切相关。为了获得进给速度的均匀性对孔壁形貌的影响规律,通过加工过程人为预置速度阶梯式变化,加工完成后电镜检查剖切小孔孔壁形貌的方法进行验证。

试验设计中,在加工进给过程中保证其他工艺参数相同的条件下,设置不同次数和不同时间的人为暂停。加工结束后,采用线切割对试验加工的小孔进行纵向剖切,超声清洗后采用扫描电镜观察表面形貌,见图6和图7。

从电液束制孔的SEM 照片可见,加工过程中无暂停时加工小孔孔壁平直光滑,如图6(a)所示。而加工过程暂停进给会造成孔壁不平整,如图6(b)~(d)所示。产生这种现象的主要原因是在暂停位置处的加工时间相对较长,导致该处的孔径大而形成凹坑。暂停的时间不同,所形成的凹坑大小、深度也不同,暂停时间越长,形成的凹坑尺寸越大。

(2)电流密度对孔壁形貌的影响分析。

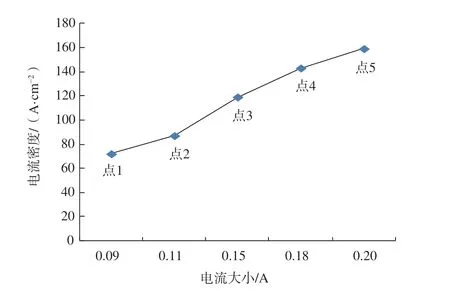

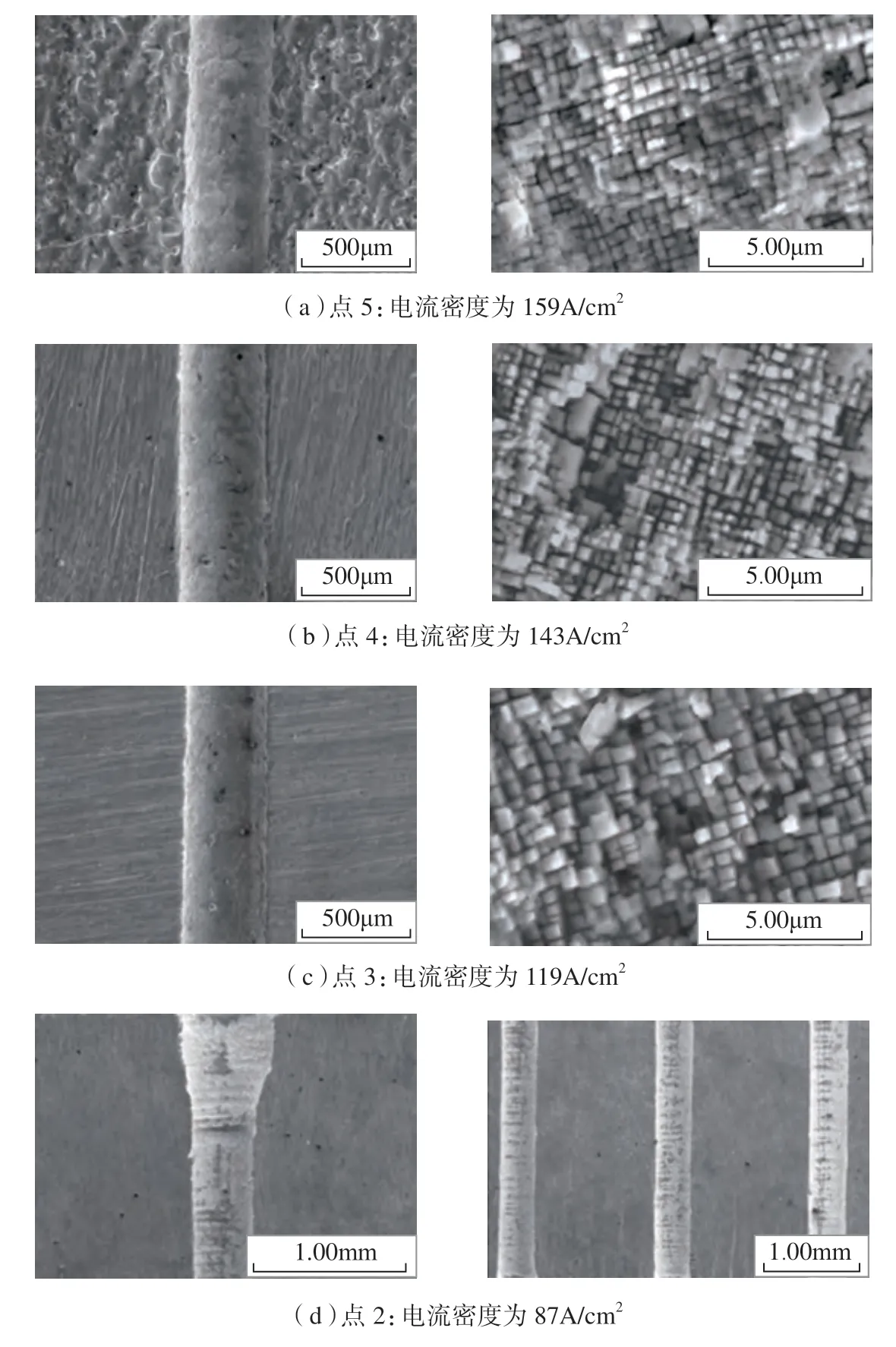

在保证其他工艺参数相同的条件下采用不同的加工电压进行电液束制孔。不同电压作用下,电流大小不一,电流密度大小也不一样。针对φ0.4mm的气膜孔,电流密度与电流大小之间的关系曲线如图8所示。不同电流密度下孔壁形貌如图9所示。

由图9可见,电液束加工时,在其他参数保持恒定的情况下,电流密度为159A/cm2、143A/cm2和119A/cm2时,加工小孔孔壁平直,未发现凹洼不平整现象。当电流密度为87A/cm2时,加工小孔孔壁出现不平整现象。

以上试验可知:加工时电极的进给状态对孔壁形态的影响较大,进给的停顿会导致不平整;加工电流密度过低时,由于溶解与进给不平衡,出现间隙过小而导致电极的颤动,孔壁有产生凹洼不平整的风险。

因此,控制孔壁形貌的关键:一是要保证一定的能场强度,即电流密度需控制在119A/cm2以上,二是要保证加工进给过程的均匀性。

图6 加工暂停进给试验结果SEM图(×30)Fig.6 SEM micrographs of different suspending time in feeding (×30)

图7 加工暂停进给试验SEM结果(×70)Fig.7 SEM micropraghs of different suspending time in feeding (×70)

图8 电流密度与电流关系曲线Fig.8 Relation curve between current density and current

2 小孔入口孔貌控制研究

针对小孔入、出口形状可能的影响参数进行试验。影响小孔入口形状的主要因素有初始间隙、加工小孔的角度、电极形态和补孔操作等。试验加工不同初始间隙和不同角度的小孔,采用体视镜或者扫描电镜观察入口形状。出口形状的影响因素比较复杂,与加工方式、加工角度、叶片内腔形状等都有关系,如图10所示。

对于蚀点、蚀痕等孔口形貌,主要在于对电极形态和加工过程的严格控制。图11所示为两种典型电极形态。图11(a)中,电极端面不平整,有崩裂现象,从而使待加工区液束发散不规则,极易导致加工出的小孔孔口出现蚀点、蚀痕,如图5(a)中所示。

基于以上入口蚀点、蚀痕形成的原因,首先需严格控制电极的制作过程,在成品电极加工前进行严格筛选,保证电液束加工所用电极的端口平整滑顺。

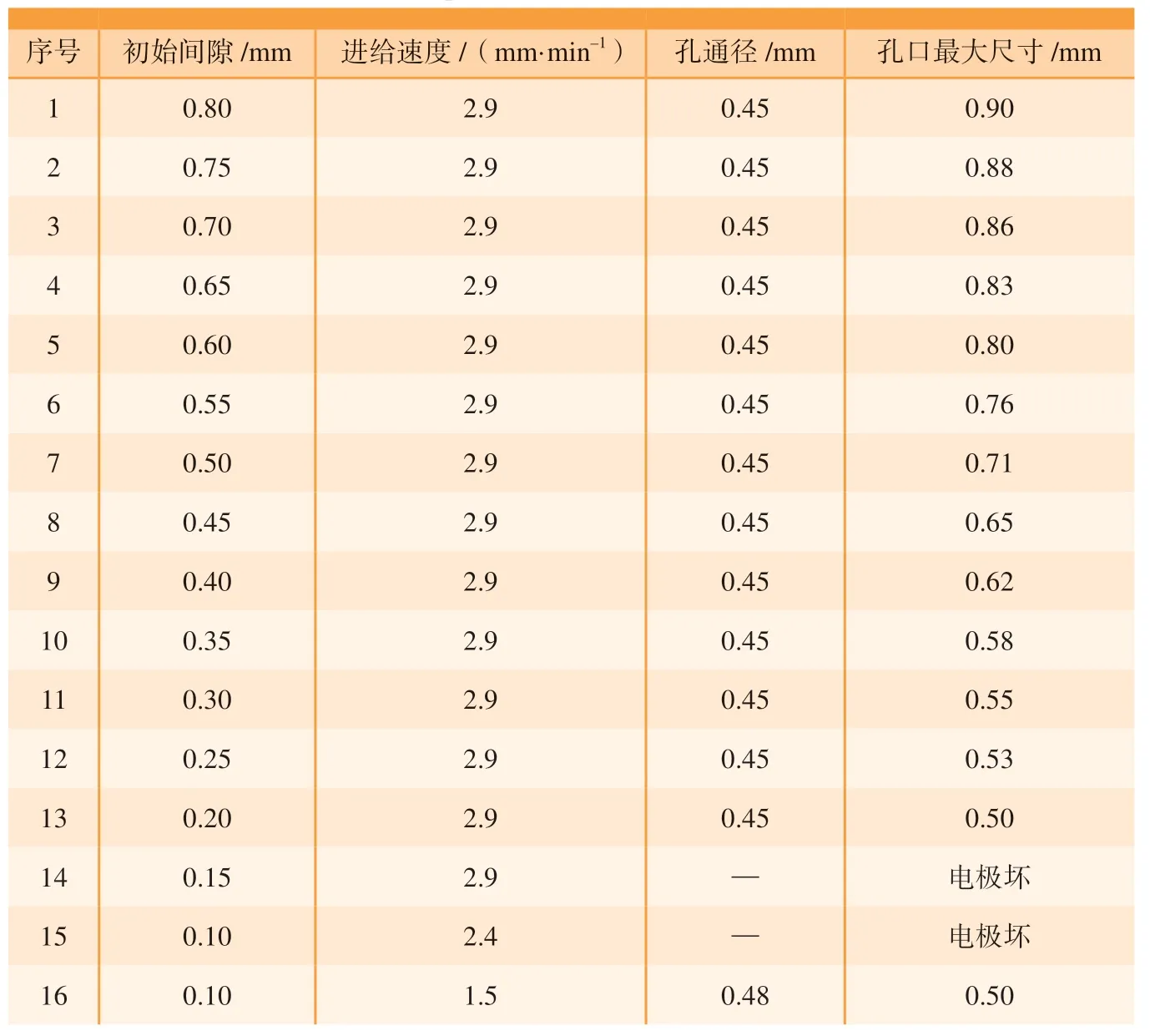

对电液束加工小孔入口形貌影响最大的因素是初始间隙。初始间隙过大,会造成较大的扩口;而间隙过小,会因为液束喷射路径的堵塞而造成玻璃管电极的损坏。表1列出了部分初始间隙与孔口尺寸的关系。可以看出,初始间隙与加工入口的扩口状态有着直接的关系。

根据试验过程和试验结果,在给定进给速度情况下,初始间隙参数设置为0.2mm和0.25mm时,获得了理想的孔口尺寸(表1中序号12、13)。因此,确保加工过程中每个孔的初始间隙一致性,可以有效控制入口的“扩口”形貌。

叶片气膜孔电液束加工过程中,会因叶片残留型芯或加工区流场剧烈变化造成电极破损导致加工中断,孔未通时需要进行补孔加工。补孔为二次加工,加工间隙难以精确控制,在技术上具有一定的风险,操作不当时已加工段将出现较长时间的重复加工,从而带来孔径或孔口较大的偏差,如图5(b)所示。

同时,更换电极进行补孔操作时,机床的坐标点需要进行调整,如果新的电极与故障电极加工端的位置对位精度超差,则会形成“双眼皮”形貌的孔口,如图5(c)所示。

图9 不同电流密度条件下孔壁SEM图Fig.9 Hole-wall SEM micrographs of different current density

图10 小孔入口、出口影响因素Fig.10 Influence factors of hole inlet and outlet

因此,为避免补孔操作不当带来的孔口偏大或者“双眼皮”形貌,关键在于加工对位精度和初始间隙的控制。为获得较高的对位精度,应在电极破损时就记录盲孔的坐标位置,同时用定径金属丝测量盲孔的深度。补孔时,将新电极插入盲孔内,依据盲孔深度精确控制初始间隙,获得良好的孔口形貌。

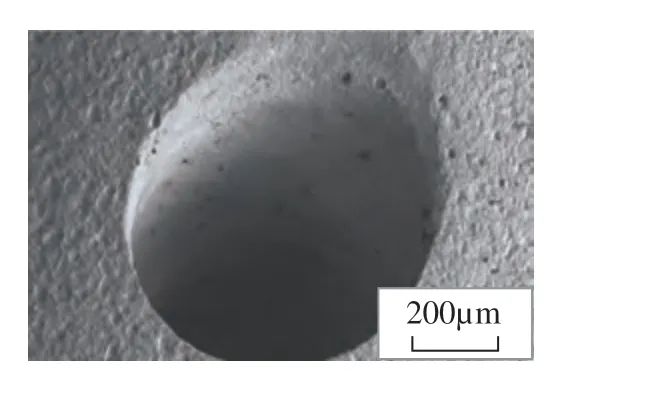

通过采取以上措施,获得了孔口形貌良好的气膜孔,孔边具有自然形成的倒圆效果,如图12所示。

3 小孔出口孔貌控制研究

图11 典型的电极形态Fig.11 Typical electrode end face

表1 初始间隙与孔口尺寸关系(电极外径为φ0.38mm)Table1 Relationship between initial clearance and orifice size

图12 孔口形貌良好的气膜孔Fig.12 Film cooling hole with good orifice morphology

图13 60°倾角涡轮叶片气膜孔出口形貌电镜图Fig.13 Film cooling hole outlet morphology in turbine blade with angle of 60°

航空发动机涡轮工作叶片气膜孔多为与叶片表面夹角很小的斜孔,小孔出口形状较为特殊。在小孔穿透瞬间,局部通透后还需要沿孔壁继续加工余下的“半孔”,此时加工状态非常复杂,如果处理不当极易造成出口产生“台阶”形貌,影响小孔品质,如图5(d)所示。“台阶”形貌产生的主要原因是电极在孔尚未完全通透的情况下提前终止了加工进给,因此,对于倾角过大的小孔,出口形貌与加工方式、加工角度、叶片内腔形状等都有关系。为了保证出口形貌的质量,在制孔中必须保证小孔加工至完全穿透的状态,确保电极完全穿出后再停止进给。图13和14所示的不同倾角下,出口形貌较为理想,没有出现“台阶”缺陷。

结论

现代航空发动机设计推重比不断提高,对材料及工艺的要求更加苛刻。高压涡轮叶片作为发动机的重要部件之一,其承温能力是影响涡轮前燃气温度指标的重要技术点,对发动机性能影响很大。由于涡轮叶片工作环境恶劣,对叶片材料和后续加工工艺都提出了很高的要求。其中对叶片气膜孔的表面质量、尺寸精度与形貌控制要求更高。

图14 30°倾角涡轮叶片气膜孔出口形貌 电镜图Fig.14 Film cooling hole outlet morphology in turbine blade with angle of 30°

电液束技术以其优异的加工品质,在航空发动机单晶涡轮叶片小孔加工领域中体现出了独有的应用价值,已成为高推比发动机研制中必需的工艺技术。随着电液束加工技术研究的深入,小孔加工表面质量和形貌得到了极大改善,有助于延长航空发动机涡轮叶片的服役寿命,同时为电液束技术的大规模推广应用发展奠定了技术基础。