慢波结构微细内槽电火花加工用工具电极的制作方法及应用*

(1.电火花加工技术北京市重点实验室,北京 100191; 2.北京市电加工研究所,北京 100191; 3.北京迪蒙数控技术有限责任公司,北京 100191)

微波真空电子器件具有高工作频率、高峰值功率和高平均功率等特点,已广泛应用于雷达、通信、电子对抗、电视广播、粒子加速器、可控热核聚变装置、微波遥感、微波能应用等军用和民用微波电子系统。慢波结构是微波真空电子器件实现微波信号的产生或放大的最核心部件,随着现代技术的飞速发展,对器件的工作频段要求越来越高,功率越来越大,这已成为真空电子器件追求的目标,这就对如何实现慢波结构的精密加工提出了挑战[1–4]。

众所周知,慢波结构具有尺寸小、精度高、内槽排布密实且微细、结构异型等特点[2]。鲁义凡等[5]采用微铣削的方式加工太赫兹慢波结构,但依然存在加工微裂纹以及刀具制作困难的问题。在众多的精密加工工艺技术中,电火花加工技术以其无切削力、精密微细、以柔克刚等显著特点[6–7]成为这种结构加工的方法之一,采用精密微细电火花加工技术不仅能够得到非常窄的槽,而且能够达到高的尺寸精度和低的表面粗糙度要求[8–10]。

慢波结构一般在孔的内表面加工很多条宽度很窄、深度较浅、间距较小的微细槽。图1(a)所示为一种具有慢波结构的零件示意图,图1(b)为结构局部放大示意图。这种零件需要加工的主要部位包括沟槽直径D、基孔直径d、沟槽宽度a、沟槽间距b 等几个主要尺寸,而且沟槽的外形、尺寸根据产生的波谱特性不同而有不同的要求。

图1所示慢波结构零件有27条内槽,下面是内沟槽主要尺寸及精度要求:

(1)慢波结构沟槽底径D:(6.2±0.01)mm;

(2)慢波结构基孔直径d:(6±0.01)mm;

(3)沟槽宽度a:0.150+0.04mm;

(4)沟槽间距b:(0.35±0.01)mm;

(5)慢波结构总长度L:0.15×27+0.2×26=9.25mm;

(6)加工表面粗糙度Ra≤1.6µm。

上述尺寸中,D和d 尺寸相差很小,其差值决定槽深尺寸,该结构槽深为(D–d)/2=(6.2–6)/2=0.1mm。

通过对慢波结构、尺寸及精度分析,如何方便而准确地制造出工具电极是实现这类零件电火花加工十分重要的问题,由于工具电极的材料、类型、几何形状复杂程度及精度要求的不同,工具电极的加工方法也不同,最常用的工具电极的制造方法有机械加工、电火花线切割加工等方法。工具电极的结构形式应根据型腔的尺寸大小、复杂程度及加工工艺性来确定,常用的结构形式通常是整体式工具电极。但是,对于图1所示的慢波结构,由于尺寸小、结构复杂、精度要求高的特点,采用机械方法加工整体式工具电极较难满足尺寸和精度要求[3]。本文提出了一种用于慢波结构电火花加工用工具电极的结构和制作方法,并用所制作的工具电极和优化的工艺参数实现了对图1所示慢波结构零件的电火花加工,且达到了尺寸和精度要求,下面分别进行介绍,抛砖引玉,希望能对业内人士有所启迪和帮助。

工具电极的结构设计与制作方法

图2是本文针对图1提出的能够加工结构复杂、精度要求高的慢波结构微细内槽电火花加工用叠式组合工具电极结构示意图。

这种慢波结构微细内槽电火花加工用叠式组合工具电极由定位芯轴、电极片、间距垫片、定位轴套和锁紧螺母组成。结构设计如下:

图1 慢波结构的零件示意图Fig.1 Schematic diagram of slow wave components

图2 电火花加工用叠式组合工具电极结构示意图Fig.2 Schematic diagram of stacked combination electrode tools for EDM

(1)定位芯轴上间隔地套入工具电极直径较大的电极片和直径较小的间距垫片,定位芯轴上设置轴向定位结构,使得电极片和间距垫片在定位芯轴上进行轴向定位,轴向定位结构再套入电极片和间隔垫片的轴段两侧,其中一侧利用定位芯轴直径较大的轴端面形成定位轴肩,该较大直径轴的直径小于电极片的外径,另一侧套入定位轴套,在定位轴套的外侧用锁紧螺母固定并压实。

(2)定位芯轴与间距垫片和电极片内孔采用精密配合,以满足定位精度和接触的稳定性要求,定位芯轴的轴公差为h6,电极片和间距垫片的孔公差是P7。电极片和间距垫片在定位芯轴上的过盈程度不能太大,如果过大,在安装过程中就很难避免两者尤其是电极片的形变,由此则可能造成工具电极的精度降低,影响慢波结构的加工精度。但是,如果过盈程度较小,则不能保证电极片与定位芯轴的一体化程度,这样也会影响到加工慢波结构时候的加工精度。

(3)电极片的厚度决定加工槽的宽度,间距垫片的厚度决定加工相邻内槽的间距,电极片和间距垫片优选相同的铜材质制作。

这种慢波结构微细内槽电火花加工用叠式组合工具电极的制作方法如下:

(1)制作出定位芯轴、定位轴套和锁紧螺母,通常材料为45#调质钢。

(2)根据慢波结构中内槽宽度和相邻内槽的间距选择设定电极片和间距垫片的厚度,依前述设定厚度选用同样厚度的铜片材或研磨铜片材达到设计厚度要求,然后用单向(低速)走丝电火花线切割机床或压制的方法制成电极片和间距垫片。

(3)将定位芯轴冷却,再将电极片和间距垫片按设计的数量间隔地套在定位芯轴上,再套入定位轴套,通过定位结构轴向定位,通过锁紧螺母固定并压实。

(4)将组合好的工具电极安装在电火花成形机床的主轴上,利用电火花成形机床的在机反拷贝功能,对电极外径进行在机修正,完成所需尺寸的叠式组合电极的制作。这种在机反拷贝修正工具电极的方法既保证了工具电极外圆的圆柱度,又保证了工具电极在机床上的相对精确位置。

与传统的整体式工具电极相比,本文提出的慢波结构微细内槽电火花加工用叠式组合工具电极具有易于制造和保证加工精度的特点,易于调整组合成不同槽宽、槽间距并形成系列标准的特点。用机加工方式车削出整体式工具电极的制作方法,其精细度和细密度都受到加工刀具的限制,其形状尺寸精度又受到机加工精度限制,而这些问题采用本文提出的叠式组合工具电极,都是非常容易解决的。电极片和间距垫片可以通过选择符合要求厚度的片材,采用单向(低速)走丝电火花线切割机床或压制的方法制作,由此可以制作出更加精细的工具电极,慢波结构中微细内槽的细密性可以通过本组合电极方便地得到,制作的电极片和间距垫片可以容易地保证其形状和尺寸精度,因此,用本文提出的叠式组合工具电极加工慢波结构,其加工精度可以得到保障。另外,这种组合电极相较于整体式电极还具有损耗的电极片更换方便,从而实现电极重复使用,降低使用成本的优点。

慢波结构的电火花加工方法和结果

1 电火花加工方法

1.1 加工机床选择

为解决慢波结构零件加工尺寸、精度和工艺参数选择等技术问题,采用北京迪蒙数控技术有限责任公司生产的ADV400 精密数控电火花成形机床,如图3所示。该机床主要技术参数和功能:X、Y、Z 行程400mm×300mm×272mm,定位精度0.008mm,重复定位精度0.003mm,具有放电能量精确控制回路和低损耗回路,电极损耗≤0.05%,具有镜面加工PIKA 回路,表面粗糙度Ra≤0.08µm(铜–钢),可满足试验要求。

1.2 加工试验条件

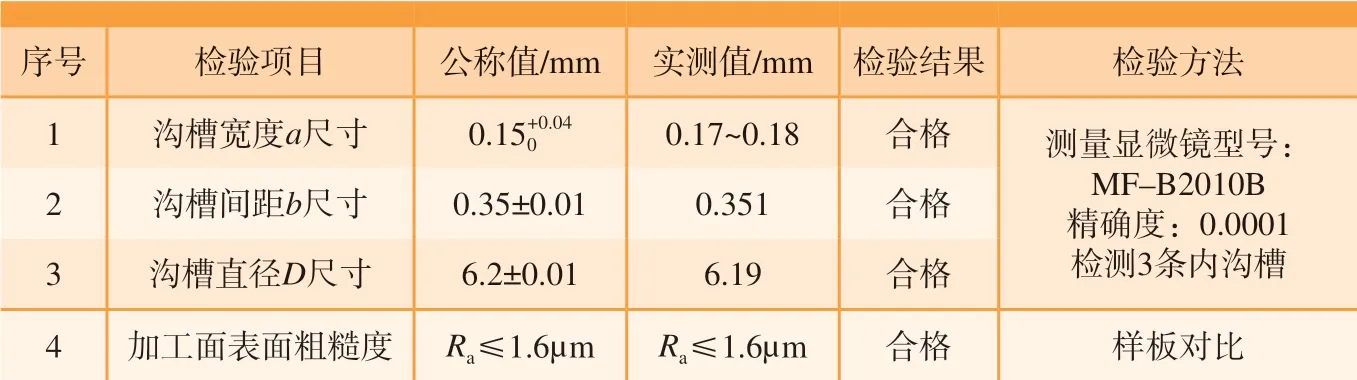

(1)工具电极采用前文所制作的微细内槽电火花加工用叠式组合工具电极,表1是对叠式组合工具电极的检测结果。

(2)慢波结构零件材料:1Cr18Ni9Ti不锈钢,特征尺寸如图1所示,除27条内槽由电火花成形加工外,其余尺寸均由机械加工完成。

图3 ADV400精密数控电火花成形机床Fig.3 ADV400 precision CNC EDM

表1 叠式组合工具电极检测结果Table1 Test results of stacked combination electrode

(3)电火花成形加工选用参数:此结构在电火花成形加工中,重点关注中精加工的电极损耗率、表面粗糙度、加工精度,而脉冲电源的极性、脉冲宽度、脉冲间隔、峰值电流、加工深度、电极单边缩放量等参数与加工效果有着密切的联系,是重要的工艺参数[6]。为此选用降低电极消耗回路HP和保护电极PP 回路,PP回路具有抑制电极表面的凹凸、由于尖角热影响而产生的弯曲等功能,同时只选用一档中精工艺参数进行加工,此参数需同时满足表面粗糙度Ra≤1.6µm的要求,选用电火花成形加工参数见表2。

(4)工作液:选用DIC–302型专用电火花加工液。该工作液挥发率低、气味小,闪点高(>110℃)、安全性好、黏度低、流动性好,有利于排屑加工。

2 加工结果与分析

加工后采用往复(高速)走丝电火花线切割机床对慢波结构零件进行剖切,然后对加工断面进行槽宽尺寸和间距检验;用表面粗糙度标准样板与加工表面质量进行比对,检验加工后槽的表面质量。图4是沿着中心剖切后慢波结构零件一半的照片;图5是用日本三丰测量显微镜(型号:MF–B2010B)截取的内沟槽正立像照片,放大倍数为50X,从照片可看出加工后的内沟槽线条清晰、形状和表面质量均匀性好,与表面粗糙度标准样板比对表面粗糙度Ra介于1.6µm和0.8µm 之间;表3是对慢波结构零件内沟槽的检测结果。

由图4、5和表3可知,实现了慢波结构零件内沟槽的加工,且内沟槽线条清晰,形状和表面质量均匀性好;检测沟槽宽度a为0.17~0.18mm,沟槽间距b为0.351mm,沟槽直径D为6.19mm,表面粗糙度与标准样板比对,Ra≤1.6µm,加工结果符合设计要求。

表2 电火花成形加工参数Table2 EDM process parameters

图4 从工件上取下试块后的照片Fig.4 Photograph after removing test block from workpiece

图5 内沟槽正立像照片Fig.5 Normal photograph of internal groove

表3 慢波结构零件内沟槽检测结果Table3 Test results of internal grooves of slow-wave structural parts

结论

通过对试验方法的验证和结果分析,可得初步结论如下:

(1)本文提出的一种慢波结构微细内槽电火花加工用叠式组合电极结构及制作方法,以及电火花加工工艺技术是实现这类零件加工的一种有效方法。

(2)利用所制作电极,实现了慢波结构零件内沟槽的精密加工,所加工慢波结构零件满足了图纸尺寸和表面质量要求,对类似零件的电火花加工有很好的借鉴作用。

(3)此工艺方法不仅能够完成圆柱形状的内、外沟槽电火花加工,而且利用同样原理也可以推广到异型孔沟槽的加工,如方形、花瓣形、三角形等形状的电火花加工。