一种塔式起重机起升钢丝绳托绳装置的设计及应用

范立富,牛作证,田 鹏,张 颖

(山西省工程机械有限公司,山西 太原 030003)

0 引 言

装配式建筑因其节能环保而成为国家大力推广的建筑方式.2016年至2025年,我国装配式建筑预计将呈现“政策式”增长.装配式建筑的快速发展不仅加速了建造方式的重大变革,而且推动了塔机结构性的调整.随着建筑市场的变化,大型塔式起重机的市场需求将日益增多.与此同时,装配式建筑预制部件重量远高于传统建筑部件,对塔机起重性能要求也将提升.根据目前建筑市场上“服役”的中大型塔机,其起重臂一般都达到50 m以上,最长的可以达到80 m左右.为满足较大的起重性能,势必需选用较大直径的起升钢丝绳.钢丝绳直径越大,其自重也越大,从而造成塔机工作过程中钢丝绳下垂挠度过大.因此,在施工过程中起升钢丝绳会与障碍物形成干涉[1],或者是在群塔施工中形成干涉,从而无法有效利用塔机实际起升高度,严重影响施工进度,并且增加施工成本,甚至存在重大安全隐患[2].如何解决大型水平变幅塔式起重机在施工过程中的这一问题显得尤为重要.本文为一种起重臂长为75 m的大型塔式起重机设计制作了起升钢丝绳托绳装置,并对其结构原理及实际应用进行介绍.

1 起升钢丝绳的挠度计算

塔式起重机的起升钢丝绳系统和单臂起重机的臂架钢丝绳系统相似,均可以看作是悬索结构[3].悬索载荷情况通常可以简单分为以下3种[4-5]:

1)竖向载荷沿跨度均布;

2)载荷沿索长均布;

3)竖向载荷按任意规律均布.

忽略风载荷的影响,起升钢丝绳在竖直方向上的载荷是钢丝绳自身的重力,则起升钢丝绳所受载荷符合第2种载荷情况.

影响塔式起重机起升钢丝绳(如图1)挠度的两大主要因素是钢丝绳的重量和吊钩组的重量.通常将平衡状态下的起升钢丝绳近似看作受均布载荷作用的简支梁[6].

图1 塔式起重机起升钢丝绳系统图

1.1 力学模型

起升钢丝绳下垂挠度最大位置出现的情况:塔机无荷载、载重小车位于起重臂最前端位置、吊钩组升至最大安全距离.以图1 中AB段起升钢丝绳为研究对象,作为柔索的钢丝绳在自重作用下的挠垂曲线可用抛物线近似代替[7-8],并在起升平面内建立直角坐标系(如图2).

取任意相邻的两段作受力分析可得:

任意相邻两段钢丝绳张力的水平分力都相等.

因此,钢丝绳AB上各段张力的水平分力都相等,而且等于一个定值T0.

图2 力学模型示意图

1.2 方程的建立和求解

在AB上任取一微段ds(如图2 所示),则

ds2=dx2+dy2.

(1)

曲线AB的切线方程的斜率存在两种表示方式:曲线的二阶导数;该段钢丝绳的重力与张力的水平力的比值.

因此得到以下关系式

(2)

式中:q为钢丝绳单位长度自重,kg;T0为张力的水平分力,N.

整理式(2)得

(3)

(4)

对式(4)两侧取积分得

(5)

即

(6)

所以,

(7)

对等式(7)两边取积分得

(8)

代入边界条件:x=0,y=0, 得

因此,单位自重为q的悬挂钢丝绳挠度y的函数关系为

(9)

在静平衡状态下

式中:G为吊钩组的重量,kg;a为吊钩组的倍率,无量纲, 代入式(9),得

(10)

式(10)表达了钢丝绳挠度y与位移x的函数关系.若将公式中的G看作是吊重和吊钩组重量的和,利用式(10)可以求解任意吊重下的钢丝绳挠度.

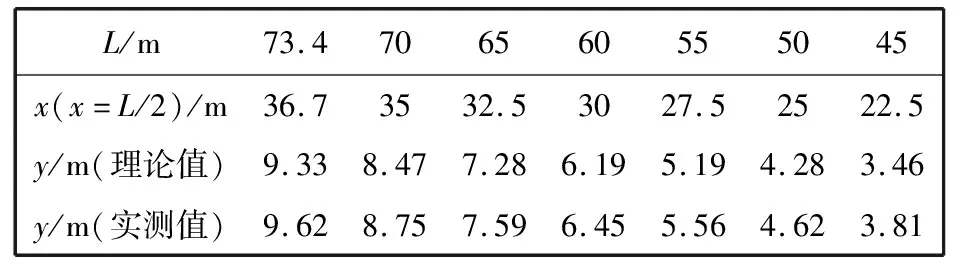

根据设计要求,该塔机选用的是结构为35*W×7起升钢丝绳[9-10],直径为20 mm,公称抗拉强度为1 770 MPa.当G=503.9 kg,α=4,q=1.71 kg 时,根据式(10)计算不同位置时钢丝绳的挠度,见表1.

钢丝绳的下垂挠度过大,在工作的过程中容易与建筑物等其它设施发生干涉,进而引发安全事故.因此,起升钢丝绳托绳装置的设计和适应显得尤为需要.

表1 钢丝绳挠度理论计算结果和实际测量结果

2 托绳装置

该托绳装置为无动力驱动装置,依靠载重小车的碰撞推动其前后运行.

2.1 工作原理

托绳装置的工作原理示意如图3 所示,当载重小车9向起重臂前端运行至托绳前车7停靠位置时,与其发生碰撞并推动其前行,并通过托绳装置牵引钢丝绳12牵引托绳后车10一起向前运动,在托绳后车托绳轮上的起升钢丝绳13就被托绳后车托起.同理,当载重小车9向起重臂尾端运动至托绳后车10停靠的位置时,与其发生碰撞并推动托绳后车后行,同时牵引托绳前车7一起向后运动,在托绳前车托绳轮上的起升钢丝绳就被托绳前车托起[11].托绳前、后车之间的距离调整为起重臂长度的一半左右,通过反复调整,确定一个最佳距离便可以使起升钢丝绳最大的悬垂高度减少到最小.

1、2、3、4—起重臂托绳滑轮;5—起重臂臂端滑轮;6—臂端捋直器;7—托绳前车;8—吊钩组;9—载重小车;10—托绳后车;11—起重臂臂根滑轮;12—托绳车牵引钢丝绳;13—起升钢丝绳

2.2 工作结构

托绳前、后车的结构基本上是一样的,分为两部分并通过螺栓进行连接.托绳主结构架体1由方管、无缝钢管和钢板拼焊而成;左右各布置两个滚轮2(尼龙轮)在起重臂下弦杆上表面滚动,紧绳装置设置在前车上;在滚轮前后的架体上安装弹性撞块6,在架体横梁上设置起升钢丝绳的托绳滚轮4.

1—托绳架体;2—滚轮;3—载重小车牵引钢丝绳托绳滑轮;4—起升钢丝绳托绳滑轮;5—紧绳装置;6—弹性撞块

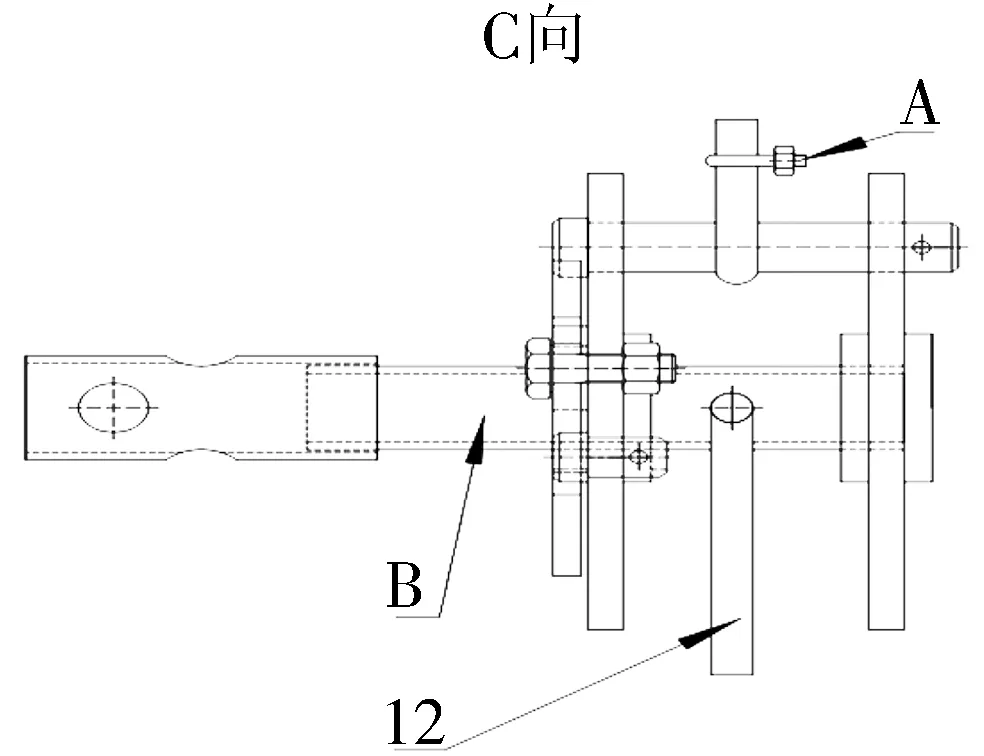

2.3 托绳车牵引钢丝绳的穿绕方法

根据图3 所示,将两个托绳小车分别放置在载重小车前、后位置,把托绳车牵引钢丝绳的一端锁紧在托绳前车紧绳装置转轴B上,经过起重臂根滑轮、起重臂托绳滑轮组、托绳后车、起重臂臂端滑轮、载重小车,最后把托绳车牵引钢丝绳的另一端用钢丝绳绳夹A锁紧在托绳前车紧绳装置的销轴上.

2.4 托绳装置的调整方法

将托绳前、后车之间的距离调整到一个合适距离,通过调整托绳前车紧绳装置的钢丝绳夹A和转轴B来调整牵引钢丝绳的松紧.最后用2个钢丝绳夹将托绳后车固定在托绳车牵引绳D处.当绕绳完成后,对托绳小车进行调试运行来检查系统的运行是否正常.

在穿绕的过程中,避免托绳车牵引钢丝绳与变幅钢丝绳互相干扰.当使用托绳装置时,确保弹性撞块安装在托绳前后车上,严禁安装在载重小车上[12];当不使用托绳装置时,弹性撞块安装在载重小车上或起重臂臂端节上.

3 托绳滑轮组

托绳装置的使用将在起重臂的根部、上弦杆、端部位置新增设托绳滑轮组.为了避免托绳装置在运行过程中托绳钢丝绳与起重臂斜腹杆的干涉,特将起重臂上弦处的托绳钢丝绳滑轮组和变幅滑轮组设计为一体,见图5.

1—托绳滑轮;2—变幅滑轮;3—销轴

4 托绳装置使用前后对比分析

起升钢丝绳托绳在大型水平变幅式塔式起重机实际应用效果见图6.

图6 托绳装置的工作状态

为了验证托绳装置的应用效果,选取在空载、吊钩组的倍率为4的工况下进行试验,对托绳装置使用前后起升钢丝绳挠度变化进行对比分析,见表2.

表2 托绳装置使用前后起升钢丝绳挠度变化对比

通过托绳装置使用前后起升钢丝绳挠度变化对比分析,钢丝绳最大挠度位置降低了67%左右.

5 结 论

本文设计制作的一种起升钢丝绳托绳装置能够在塔机工作过程中的任何时刻从起升钢丝绳下垂挠度最大的两个位置将其托起,最大挠度位置降低了67%左右,使起升钢丝绳过度下垂与障碍物接触的干涉和群塔施工相互之间的干涉的问题得以解决.在实际的使用过程中,托绳效果比较良好,而且运行比较稳定.该托绳装置具有结构简单、安装方便等优点,特别适用于大型塔时起重机;该托绳装置的使用不仅能够提升其施工效率及安全性能,而且能够有效利用塔机实际起升高度、降低施工成本,具备较高的实用价值.