质子交换膜燃料电池膜电极研究进展

康启平,张国强,刘艳秋

(1.北京亿华通科技股份有限公司,北京 100192;2.北京市氢燃料电池发动机工程技术研究中心,北京 100192;3.清华大学 车辆与运载学院,北京 100084)

0 引 言

PEMFC是一种将氢燃料和氧化剂中的化学能通过电化学反应直接转化为电能的能量转换装置,燃料电池技术被认为是一种重要的新型绿色能源技术.PEMFC具有高效、低噪音、低温快速启动、零污染等特点,在固定式发电、便携式移动电源和交通运输领域具有十分广泛的应用前景[1].近年来,全球多家汽车生产企业推出了氢燃料电池汽车.2014年12月,丰田氢燃料电池汽车Mirai正式量产发售,截止目前已销售超过9 000辆;2016年3月,本田汽车公司也推出了氢燃料电池汽车Clarity;韩国现代、德国奔驰等企业也推出了氢燃料电池汽车.此外,超过2万辆燃料电池叉车在北美地区运营.同时,我国燃料电池客车和物流车目前已进入商业化示范运营阶段.然而,由于PEMFC的成本过高、寿命较短等问题阻碍了其大规模商业化发展.因此,PEMFC相关研究已成为全球性热点研究课题.

膜电极(Membrane Electrode Assembly,MEA)是 PEMFC 最为核心的部件,是能量转换的多相物质传输和电化学反应场所,涉及三相界面反应、复杂的传质传热过程,直接决定了 PEMFC 的性能、寿命及成本.MEA 的结构主要包括阴极气体扩散层(Gas Diffusion Layer,GDL)、催化层(Catalyst Layer,CL)、质子交换膜(Proton Exchange Membrane,PEM).其中GDL又通常由碳纸/碳布和负载在其上的微孔层(Microporous Layer,MPL)组合而成.通常将阴极GDL、阴极CL、PEM、阳极CL和阳极GDL组成的MEA称之为“五合一”MEA,而将 MPL 算入组件的称之为“七合一”MEA.PEMFC的工作原理图和MEA的结构示意图分别如图1 和图2 所示.

图1 PEMFC工作原理图

图2 MEA结构示意图

MEA的制备工艺一直是 PEMFC领域的核心技术,研制高性能、低Pt载量、长寿命的MEA对于加速PEMFC商业化进程具有非常重要的意义.近年来,广大研究人员参与MEA研制,并取得了丰富的研究成果[2-11].本文综合分析了三代类型MEA的优缺点,以期对开发高性能、长寿命和低成本MEA提供启示.

1 GDE型膜电极

第一代MEA制备技术是采用热压法,在PEM两侧压制涂覆了CL的阴极和阳极GDL得到MEA,这种MEA称之为“GDE”结构(Gas Diffusion Electrode)[12-14],如图3 所示.

图3 GDE型MEA制备流程示意图[15]

GDE型MEA的制备工艺比较简单,由于催化剂是涂覆在GDL上,有利于MEA的气孔形成,同时又能保护PEM不变形.但是,GDE型MEA在制备过程中GDL上涂覆催化剂的量不好控制,而且催化剂浆料容易渗透进GDL中,造成部分催化剂不能充分发挥作用,其利用率甚至低于20%,增加了MEA的成本.此外,由于涂覆了催化剂的GDL与PEM的膨胀系统不一样,在燃料电池长时间运行过程中,容易导致两者之间的界面局部剥离,从而引起燃料电池内部接触电阻增加,MEA综合性能不够理想.目前GDE结构MEA制备工艺已经很少采用,已基本被淘汰.

2 CCM型膜电极

Wilson等[16]率先提出了第二代MEA制备技术.首先将催化剂浆料直接涂覆在PEM的两侧,然后通过热压法将GDL和涂覆了催化剂的PEM压合在一起形成MEA,这种MEA称之为“CCM”结构(Catalyst Coated Membrane).近期,Sassin等人[17]采用操作简单的自动化超声喷涂法快速制备了CCM型MEA,并且减少了将催化层热压转印到PEM的步骤,制备工艺如图4 所示.

与GDE型MEA制备方法相比,CCM型MEA的制备方法比较简便,催化层与PEM结合较好,不易发生剥离,同时降低了催化剂层与PEM之间的传递阻力,有利于提升质子在催化剂层的扩散和运动,从而促进催化层和PEM之间的质子接触和转移,减小质子转移阻抗,使得MEA性能得到了大幅度的提升,对MEA的研究由GDE型转向CCM型[18-22].此外,由于CCM型MEA的Pt载量比较低且利用率得到大幅度提高,从而降低了MEA的总体成本.CCM型MEA缺点是在燃料电池运行过程中容易发生“水淹”现象,主要原因是MEA的催化层中没有疏水剂,气体通道比较少,气、水传输阻力较大.因此,为了减小气、水传输阻力,催化剂层的厚度一般不超过10 μm.由于CCM型MEA具有良好的综合性能,已在车用燃料电池领域得到商业化应,比如丰田Mirai、本田Clarity等.国内武汉理工新能源开发的CCM型MEA已出口美国Plug Power公司应用于燃料电池叉车,大连新源动力开发的CCM型MEA已实现装车应用,Pt基贵金属担载量低至 0.4 mgPt/cm2,功率密度达到0.96 W/cm2.同时,昆山桑莱特、武汉喜马拉雅、苏州擎动、上海交大、大连化学物理研究所等企业及高校院所也在进行高性能CCM型MEA开发.国外科慕、戈尔、巴拉德等公司已实现CCM型MEA商业化大批量生产.

图4 超声喷涂法制备CCM型MEA示意图[17]

3 有序化膜电极

GDE型MEA和CCM型MEA的催化层都是采用催化剂与电解质溶液混合形成催化剂浆料再进行涂覆,所制备MEA的质子、电子、气体、水等物质传输通道属于无序状态,导致物质传输效率非常低,且存在较大的极化现象,不利于MEA大电流放电.此外,MEA中的铂载量比较高,催化剂利用率低,导致膜电极单位功率的成本高.开发高性能、长寿命、低成本的MEA成为人们关注的焦点.有序化MEA的Pt利用率非常高,有效降低了MEA的成本,同时实现了质子、电子、气体、水等物质的高效输运,从而提高PEMFC的综合性能,吸引了越来越多的研究人员对有序化MEA进行研究[23-28].

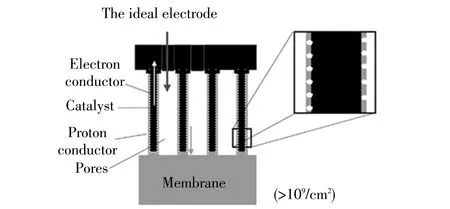

Middelman[29]在2002年首次提出了理想的有序化膜电极模型,首先在垂直于PEM的有序碳表面涂覆分散均匀的Pt颗粒层,其粒径约为2 nm,然后在催化剂表面再镀覆一层薄的质子导体,如图5 所示.实验表明,质子导体薄层的厚度比较难确定,薄层太薄会引起阻抗增大,薄层太厚则会阻碍气体扩散,通过模型计算,质子传导层综合性能最佳的厚度为10 nm,并且有序化膜电极结构中Pt 的利用率接近100%.

图5 有序化膜电极示意图[29]

美国3M公司经过多年持续研究[30-42],开发出商业化超薄Nanostructured Thin Film(NSTF)电极产品,也是目前唯一商业化的有序化MEA.他们先在微观结构基底上生成单层有序化晶须,然后在有序化晶须表面真空溅射Pt合金催化薄膜,如图6 所示.

图6 3M公司有序化NSTF电极示意图[30]

与采用分散的Pt/C颗粒催化剂制作的电极相比,NSTF电极具有四个明显不同的特征:① 载体特征:具有体心立方结构的板条状晶须,长度0.5~2.0 μm,晶须的结晶度将影响催化剂薄膜的形核、生长及形貌.② 催化剂结构特征:溅射在晶须上的催化剂为一层Pt基薄膜,而非孤立分散的颗粒催化剂,这种Pt基薄膜催化剂的氧还原活性是2~3 nm颗粒Pt基催化剂的5~10倍.③ 制备工艺特征:3M公司应用真空式Roll-to-Roll连续制备工艺,采用微观结构基底(Microstructured Catalyst Transfer Substrate, MCTS),在MCTS表面通过PR-149颜料粉升华后再进行退火处理,转变为定向晶须,然后在定向晶须表面真空溅射催化薄膜层.由于MCTS为锯齿状结构,有利于增加整体比表面积,从而提高催化剂的利用率和总活性,催化剂的稳定性也得到大幅度提高.④ NSTF催化电极特征:NSTF催化电极厚度为0.25~0.4 μm,比传统Pt/C电极薄20~30倍.原因是在适当的加湿条件下,催化剂表面就可以实现质子传导,不需要离子交换聚合物,同时纳米晶须代替了炭黑载体,可以消除高电位下炭载体的腐蚀,大大提高了催化层的耐久性.此外,催化层薄膜比较碳载体催化层具有更好的物质传输能力和更低的Pt基贵金属担载量.

3M公司制备的NSTF电极性能参数指标如表1 所示,从表中可以看出,除了NSTF电极的耐久性还低于DOE技术指标,其它性能指标都比较接近DOE的目标值.

表1 NSTF电极性能与DOE技术指标对比[43]

日本丰田汽车公司的Hatanaka等[44]在2006年开展了碳纳米管阵列为载体的有序膜电极研究,他们在硅基板表面利用Fe作催化剂生长出垂直碳纳米管,然后采用浸渍还原法在垂直碳纳米管表面沉积Pt颗粒,随后在沉积了Pt颗粒的碳纳米管表面镀覆一层全氟磺酸聚合物,最后将陈列状催化层热压到质子交换膜上,其制备工艺图如图7 所示.

图7 碳纳米管有序膜电极制备工艺图[44]

尽管热压过程中会破坏碳纳米管的垂直特征,但没有改变其有序性,经单电池性能测试表明,这种有序化膜电极具有很好的物质传输性能.随后Murata等[45]对碳纳米管有序化膜电极的制备工艺进行改进,膜电极的性能得到提升,而Pt载量从0.26 mg/cm2下降到0.1 mg/cm2.Tian等[46]采用一种简单的方法制备了有序化MEA,铂载量仅为35 μg/cm2,其性能与传统的Pt/C(0.4 mg/cm2)相当.制备工艺是通过在铝箔表面用化学气相沉积法直接生长出垂直排列的碳纳米管(VACNTs),然后在VACNTs表面溅射沉积Pt催化剂薄层,最后采用热压法将沉积了Pt催化剂薄层的VACNTs转印到PEM上得到高度有序MEA.

张剑波等[47]报道了一种有序化纳米纤维膜电极制备方法.先通过静电纺丝制备含催化剂、离子聚合物以及高分子有机物的纳米纤维,然后通过高速取向收集装置收集纳米纤维,制备得到分层有序化纳米纤维催化层,最后将在基底上收集得到的有序化纳米纤维催化层通过热压法转印在质子交换膜两侧,最终得到两侧均为有序化纳米纤维催化层的膜电极.膜电极在催化剂载量较低情况下(铂载量约0.1 mg/cm2),具有较高性能且催化层纤维形貌可控,在面内均匀分布,气体传输阻力小.该方法能够提高 Pt催化剂的性能,增大了催化层中三相界面的面积,加快三相界面上质子、电子、气体等物质输运效率,有利于提升催化剂的利用率,降低膜电极成本.

4 结 论

随着燃料电池汽车产业的快速发展,燃料电池的研究逐渐受到全球的关注,许多国家出台了燃料电池产业相关规划及政策支持,进一步推动了燃料电池研究的热潮.MEA作为燃料电池最为核心的部件,提高其性能和寿命、降低其成本具有非常重要的意义,可以加速PEMFC大规模商业化进程.本文主要介绍了质子交换膜燃料电池MEA的研究进展,MEA的发展经历了从第一代GDE型到第二代CCM型,再到有序化的发展阶段.第一代MEA由于性能较低,Pt载量高且利用率低,无法满足PEMFC商业化使用要求.第二代MEA在性能和催化剂利用率方面得到较大的提高,目前已在商业化PEMFC中得到应用,但MEA性能还有待提高,Pt载量需进一步降低.第三代有序化MEA目前仅有美国3M公司开发的有序化MEA达到商业化使用要求,其他企业及研究机构的有序化MEA研发还处实验室研究阶段.开发制备工艺更简单、性能更好更稳定、成本更低的有序化MEA,促进有序化MEA的商业化应用,是MEA研究的主要方向.