米勒循环增压发动机进气道开发

(上汽通用五菱汽车股份有限公司 广西 柳州 545007)

引言

油耗和排放法规日趋严格,纯电动车依然面临技术和成本的问题,混合动力车辆将是未来一段时间的主流。使用米勒循环的发动机是混合动力车辆的最佳选择,相比传统的奥拓循环发动机,米勒循环发动机的膨胀比大于压缩比,做功行程更长,热效率更高。此外米勒循环还能有效降低爆震倾向,减小泵气损失,提升热效率[1]。

在日益严格的油耗法规限值下,米勒循环已成为当前研究的热点,国内外也对此进行了许多的研究。Kazuhisa Okamoto 等人研究了晚关米勒循环(LIVC)和EGR 对气体发动机运行的影响,表明需提升缸内湍动能以获得更高的燃烧等容度来提升发动机热效率[2]。Martin Scheidt 等人研究了米勒/阿特金森循环在小型化增压发动机上的应用,表明米勒循环(EIVC)结合低气门升程以及Masking 选取的部分符合工况点油耗下降达8%[3]。可见,气道的设计开发是米勒循环发动机开发的关键部分。

1 总体介绍

当前实现米勒循环的主要方式是重新设计气门升程型线,采用早关米勒循环(EIVC)则减小进气门升程的开度角,同时降低升程高度;采用晚关米勒循环(LIVC)则是增大进气门升程的开度角,稍微降低升程高度;重新设计气门升程型线实现米勒循环是当前成本最低,几何结构改动最少,周期最短的方案[4]。但这一方案将降低缸内的滚流强度[5],原因是:一方面降低进气门升程高度影响滚流的形成;另一方面进气门关闭角度影响缸内滚流运动的衰减,进而影响燃烧持续期。这两个因素都降低点火时刻缸内湍动能的强度,因此必须提高低气门升程的滚流强度来保证点火时刻缸内的湍动能水平,最终实现米勒循环提高热效率的目的。

将一款增压汽油发动机改造为早关米勒循环发动机。一是通过一维热力学模拟确定合理的进气门升程型线;二是对原机进气道进行重新开发,设计目标是提高低气门升程滚流强度。本文应用CAD 和CFD 软件相结合的方法,完成了某款增压汽油发动机应用早关米勒循环改造中的进气道开发。

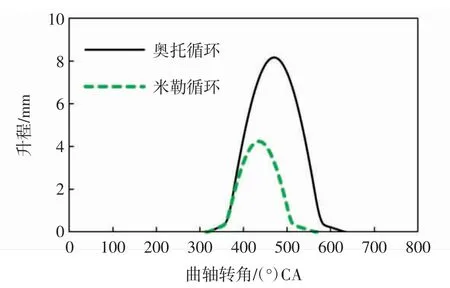

2 确定气门升程型线

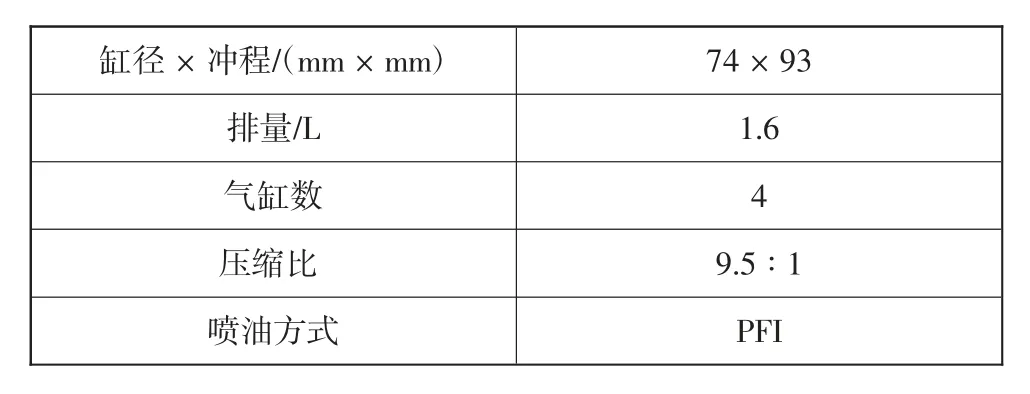

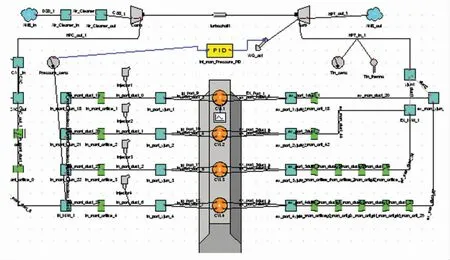

某款增压汽油发动机,其基本参数如表1 所示,一维热力学模型如图1 所示。应用该热力学模型,研究了进气门升程型线对发动机性能的影响。研究表明:通过提高压缩比和增压器压比,减少进气门型线的开度角及升程,型线对比如图2 所示,在基本保持原机动力水平的基础上,早关米勒循环使发动机油耗平均降低约4%。

表1 发动机基本参数

图1 一维热力学模型

如图2 所示,原机最大进气门升程为8.2 mm,采用早关米勒循环的最大进气门升程为4.2 mm,最大进气门升程几乎降低了一半。原机的滚流比曲线如图5 所示,当进气门升程达到8 mm 时,滚流比为2.6,随着进气门升程的降低,滚流比下降,当进气门升程为4 mm 时,滚流比仅为0.7,可见进气门升程的大幅降低必然导致缸内气体滚流强度的大幅下降,进而影响缸内湍动能强度。需重新开发进气道以提升缸内湍动能。

图2 进气门型线对比

3 进气道CAD 设计

3.1 设计基础

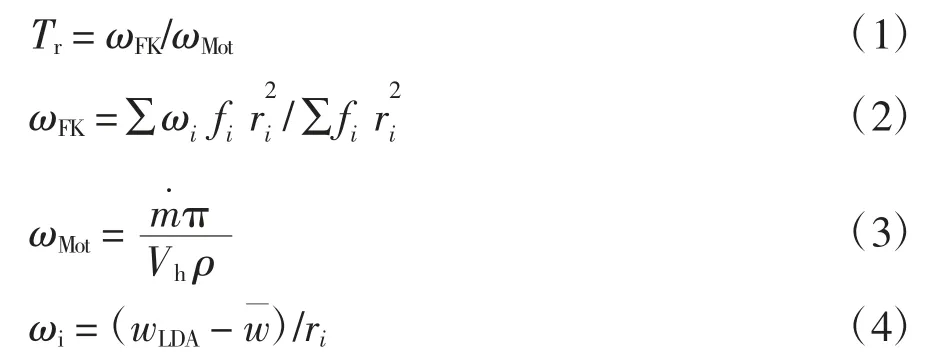

CAD 设计的目标是提高低气门升程的滚流比。滚流比定义为缸内气体角速度ωFK与虚拟发动机角速度ωMot之比[6]。由定义可知,在保持实际测得进气质量流量基本不变的条件下,增大缸内气体角速度,是提高滚流比的基本途径。

式中:Tr为滚流比;ωFK为缸内气体角速度;ωMot为虚拟发动机角速度;fi为计算单元面积;ri为计算单元中心至旋转轴线的垂直距离;wLDA为气体轴向速度,来自LDA 或CFD;w 为气体平均轴向速度;Vh为气缸工作容积;为实际测得质量流量;ρ 为空气密度,D 为气缸直径。

3.2 米勒循环进气道

根据上述的基本思路,实现措施有以下几点:1)使用切向气道,增大气道倾角,利于组织缸内气体的滚流运动。

2)合理缩小进气门座圈的直径,提高气体流动速度。

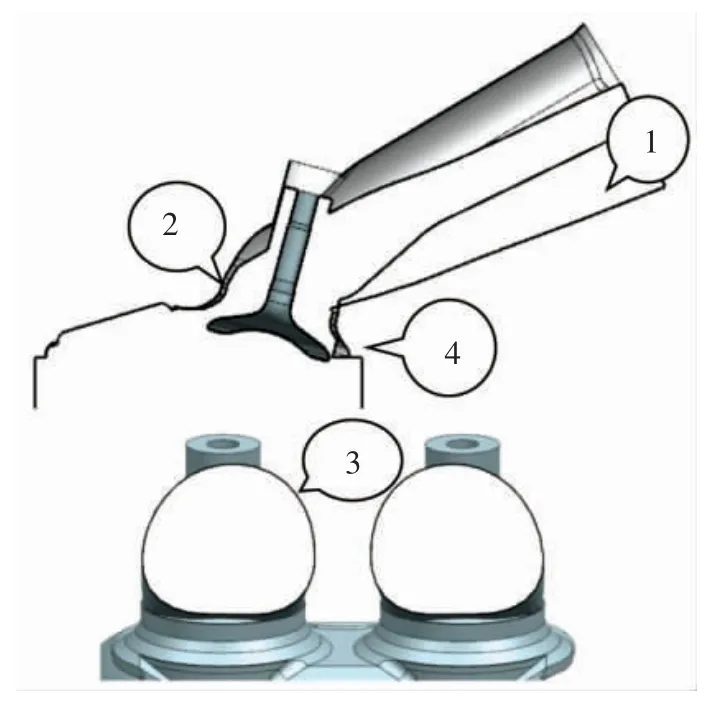

3)气道出口使用“D”型出口,如图3 所示,此结构对进气门右侧起节流作用,促使气体由进气门左侧进入气缸。

4)在低气门升程时,进气道和缸内压力差大,质量流量小,上述3 条措施难以起到明显效果,需使用进气门右侧Masking,Masking 能够有效提高低气门升程滚流比[7]。

根据上述措施,经多次迭代,最终完成了进气道的设计开发,原机气道与新设计的米勒循环进气道对比如图3 所示。

图3 原机进气道与米勒循环进气道对比图

4 进气道CFD 稳态模拟

4.1 CFD 建模

应用CFD 软件搭建气道稳态模拟模型,其中气缸长度为2.5D(D 为缸径)。建模分为2 步:1)网格设置:最小网格尺寸为0.25 mm,整个模型最大网格尺寸为2 mm,边界层数为4 层,网格数量约为120 万。2)边界条件及求解器设置:使用k-zata-f 湍流模型和混合壁面模型。

4.2 流量系数及滚流比对比分析

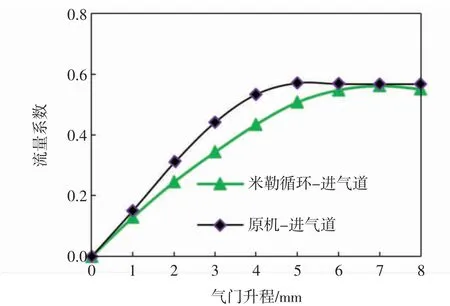

米勒循环进气道与原机进气道流量系数对比如图4 所示,升程小于6 mm 时,米勒循环进气道的流量系数相比原机都有所降低,降低值最大为0.1,升程≥6 mm 时,两者的流量系数基本一致。

图4 流量系数对比图

米勒循环进气道与原机进气道滚流比对比如图5 所示,升程小于6 mm 时,米勒循环进气道的滚流比相比原机大幅提高,其中2 mm 升程提高了2.5,3 mm 升程提高了2.0,4 mm 和5 mm 升程约提高1.2。进气门打开后,滚流比快速提升,在2 mm 升程达到最大值2.6,与原机8 mm 升程滚流比一致。可见,CAD 设计已经达到了设计目标。

图5 滚流比对比图

4.3 流速对比分析

图6 给出了米勒循环气道和原机气道2 mm 升程的流速分布图,原机气道流速更大些;在进气门右侧的圆圈区域,原机流动面积较大,流量也较大,而米勒循环进气道,由于使用了进气门右侧Masking设计,流动面积很小,流量也很小。

图6 流速对比图

5 瞬态燃烧模拟

5.1 瞬态燃烧模型建模

发动机使用米勒循环的根本目的是降低油耗,提高燃烧效率;优化进气道,提高其滚流比,最终效果是提高燃烧速率,进而提高燃烧效率[8]。缸内瞬态燃烧模拟能够在理论上验证设计是否达到设计目的。

使用AVL Fire 进行瞬态燃烧模拟,最大网格尺寸2 mm,最小网格尺寸0.25 mm。边界条件来自上述的WAVE 一维热力学模拟,主要包括:入口瞬态进气量及温度、出口瞬态静压压力、进排气门型线、循环喷油量及点火时刻。其他壁面温度条件如表2 所示,模型使用Simple 离散模型、k-zeta-f 湍流模型及Coherent Fram Model-ECFM 燃烧模型。

表2 模型壁面温度条件

选择以下3 个典型工况:1 200 r/min@1.4 MPa;3 000 r/min@1.2 MPa 和5 400 r/min@1.6 MPa,分别对以下3 种方案进行瞬态燃烧模拟研究:

原机方案:原机气道+原机升程

方案B:原机气道+米勒循环升程

方案C:米勒循环气道+米勒循环升程

由于ECFM 燃烧模型为经验模型,需标定2 个参数:Initial flame surface density 和Stretch factor,前一个参数主要影响着火滞燃期,后一个参数主要影响燃烧速率。1 200 r/min@1.4 MPa 工况原机方案的模拟缸内平均压力与测试值对比如图7 所示。可见,压缩冲程模拟压力值与测试压力吻合,模型精度满足下一步研究要求。

图7 缸内压力对比图

5.2 模拟2D 结果

图8 给出了1 200 r/min@1.4 MPa 工况3 种方案缸内平均湍动能的对比图。方案B 是在原机基础上使用了早关米勒循环升程,气门开度及最大升程都比原机小,进气门在520°CA 关闭。气门关闭后,缸内平均湍动能快速耗散下降。方案B 受气门型线影响,缸内滚流运动减弱,湍动能无法保持,压缩末期滚流破碎为湍流的量也很少,故湍动能只是稍微上升。方案C 提高了缸内滚流运动强度,湍动能提高。点火时刻原机湍动能为8.3 m2/s2,方案B 为4.2 m2/s2,比原机降低49%,方案C 为10.4 m2/s2,比原机提高25%,达到了保持原机湍动能水平的目标。

图8 缸内平均湍动能对比图

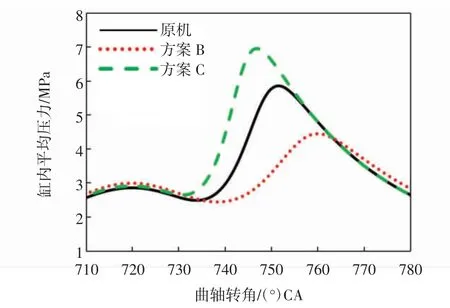

图9 给出了1 200 r/min@1.4 MPa 工况3 种方案缸内平均压力对比图,方案B 缸内最大爆发压力比原机下降25%,做功能力比原机低;方案C 缸内最大爆发压力比原机提升19%,做功能力比原机强。

图9 缸内平均压力对比图

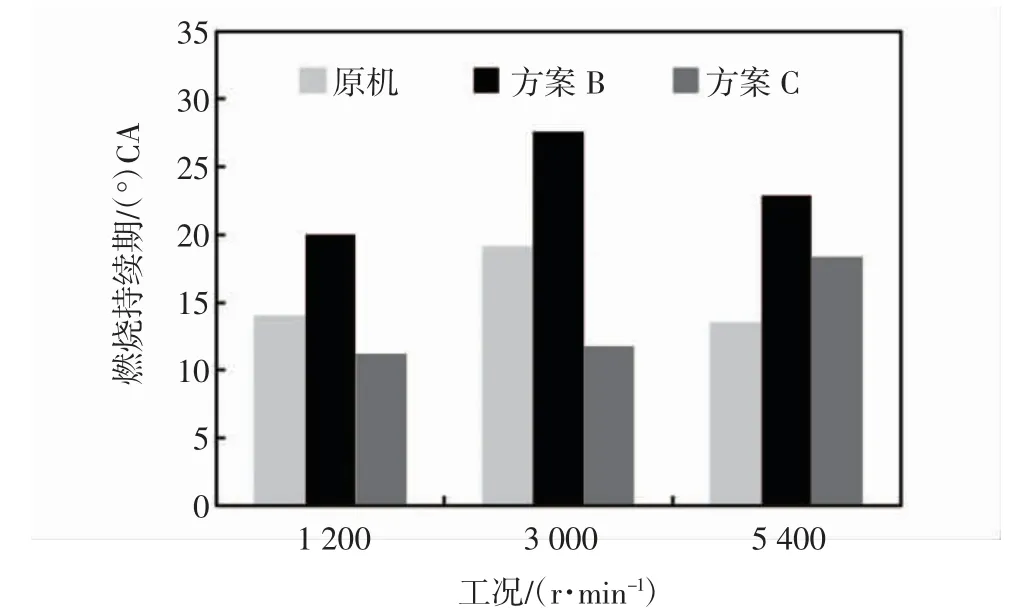

图10 给出了1 200 r/min@1.4 MPa 工况3 种方案累积放热量对比图,原机燃烧持续期为14°CA,方案B 为20°CA,比原机延长了43%。方案C 燃烧持续期为11.2°CA,比原机提高了20%。

图10 累积放热量对比图

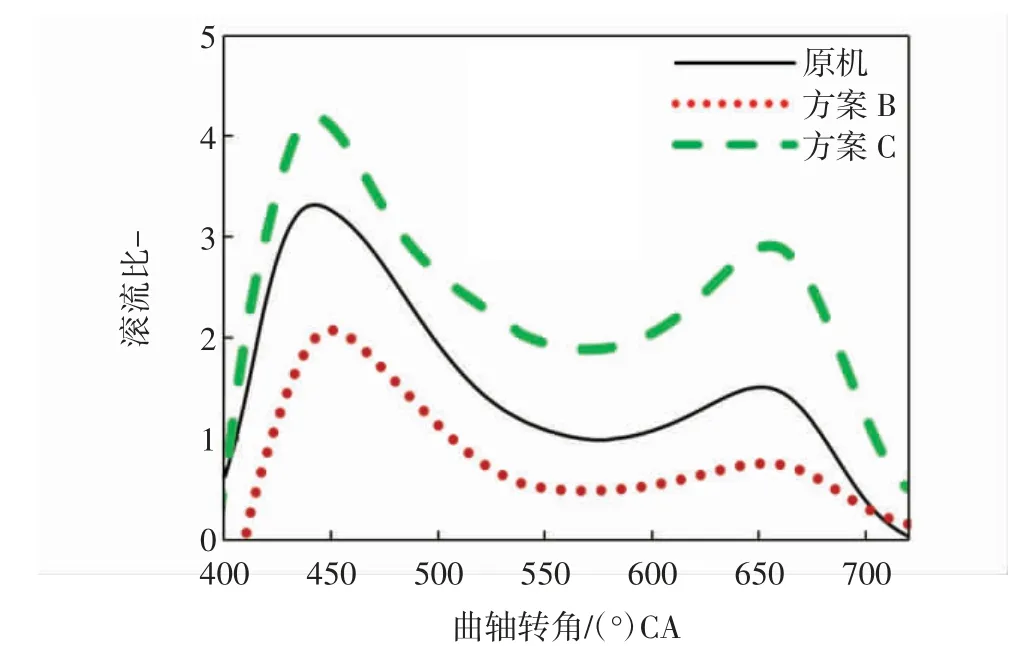

图11 给出了3 000 r/min@1.2 MPa 工况缸内动态滚流比对比图。初期滚流比随进气进程增加,随着进气门关闭滚流比降低,随后在压缩进程中再次增加。方案B 由于进气门升程降低,缸内气流的滚流运动强度比原机明显下降。方案C 优化了进气道,缸内气流滚流运动比原机方案明显提高。缸内气体滚流运动在压缩上止点被挤压破碎为湍动能,加速混合气的燃烧速率。

图11 缸内滚流比对比图

图12 燃烧持续期对比图

图12 给出了3 个工况3 种方案燃烧持续期对比图。方案B 燃烧持续期明显长于原机方案,说明在进行发动机早关米勒循环改造中,如果保持原有的气道方案,缸内燃烧速率将比原机慢,米勒循环所获得的油耗降低部分将被恶化的燃烧所抵消。方案C燃烧持续期在中低转速时短于原机方案,在高转速时长于原机方案,说明重新开发的气道有效地改善了发动机中低速工况的燃烧速率,高速工况由于进气门升程降低的影响仍然无法达到原机的水平。

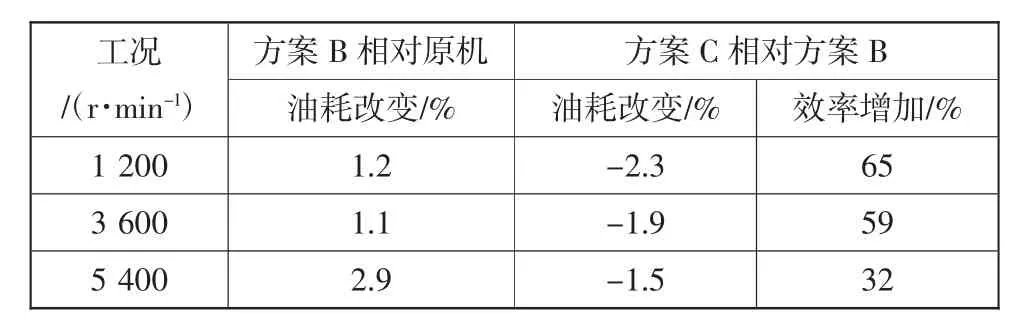

将燃烧持续期应用到上述的WAVE 一维热力学模型中,通过调整CA50,保持爆震因子与原机处于同一水平,不考虑米勒循环带来的影响,仅考虑气道的影响,如表3 所示。方案B 相对原机,油耗增加。这是升程降低后,缸内湍动能显著降低导致燃烧持续期增加所致。通过气道的油耗,方案C 比方案B 油耗降低,热效率提高。因此,通过3 个典型工况的平均估算发动机油耗,在早关米勒循环的基础上仅考虑优化进气道的设计能够降低发动机油耗约1.9%,提高燃烧效率约0.52 个百分点。

表3 气道方案对性能的影响

5.3 模拟3D 结果

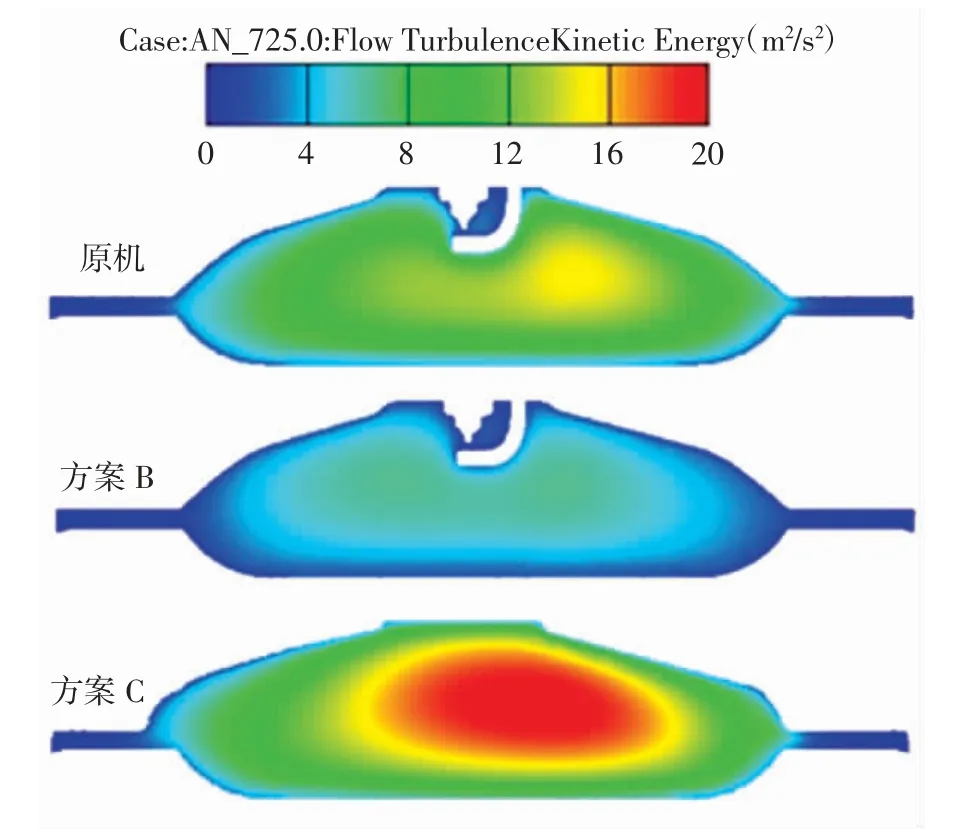

图13 给出了1 200 r/min@1.4 MPa 工况上止点后5°CA 3 种方案缸内湍动能分布图,方案B 湍动能强度最小,原机居中,方案C 最大,这与上述的缸内平均湍动能是一致的。

图13 1 200 r/min@1.4 MPa 缸内湍动能分布对比图

6 结论

1)应用早关米勒循环后,由于进气门最大升程明显降低,传统的增压汽油机高滚流气道最大滚流比大幅降低,需显著提高低气门升程的滚流比,以保证点火时刻缸内湍动能水平。

2)通过对进气道进行优化,可实现显著提高低气门升程滚流比的目标,措施包括:a)使用切向气道,增大气道倾角;b)合理缩小进气门座圈的直径;c)使用“D”型气道出口;d)在低气门升程时使用进气门右侧Masking。

3)米勒循环进气道优化设计,其流量系数在3 mm 和4 mm 升程下降0.1,滚流比在2 mm 升程提高了2.5,3 mm,升程提高了2.0。

4)瞬态燃烧模拟表明:应用早关米勒循环后燃烧持续期比原机延长。重新开发进气道,仅考虑进气道的设计能够降低发动机油耗1.9%,提高燃烧效率0.52 个百分点。