塑料热解油对直喷式柴油机性能与排放的影响*

(上海工程技术大学机械与汽车工程学院 上海 201620)

引言

随着石油燃料价格逐渐上涨,鼓励废弃物回收利用政策,使得研究者重点开发替代能源,从而满足能源需求,取代石油燃料。主要的替代能源有水力发电、太阳能、风能、地热能、核能、生物质能和废弃物[1]。废塑料是一种大量供给的废弃物,可以有效地被用作能源。在过去的30 年里,塑料的产量面临着爆炸式的增长,达到了每年1.29×108t。合成聚合物产量,如聚乙烯(PE),聚丙烯(PP),聚苯乙烯(PS)和聚氯乙烯(PVC),在过去30 年内急剧增加。所有的塑料在使用完毕以后,应该被高效地管理,从而避免被填埋或焚烧的废塑料对环境造成进一步的污染。近年来,尽管开展了许多环保的方式来回收废旧塑料,但是每天仍然有数以百万吨计的废塑料被倾倒,而不是被回收[2]。

由于废塑料资源很丰富,因此废塑料转化为燃料被认为是一种很有前途的替代能源。它可以通过传统的炼油工艺而得到,如热解,气化,加氢裂化及催化裂化等。一种最有前途的技术是热解过程[3]。热解过程是在没有氧气存在的情况下发生的热降解过程。废塑料通过热解过程,可以被分解为3 个状态:液体、气体和少量固体。热解产物的质量取决于供给热解反应器的废塑料的类型和工艺参数,如温度、停留时间和催化剂等[4]。液体产品,即塑料热解油(PPO),和石油产品具有类似的性能,因此有可能被用于内燃机。如今,重要的研究已经专注于柴油机上,由于柴油机在很宽的负载范围内工作,具有很大的操控性和较高的效率。尽管柴油机产生了大量的NOx和PM 排放量,但是柴油机还是在经历着快速的增长。因此,寻找替代燃料,以取代柴油,是非常有必要的。

到目前为止,关于塑料热解产物在柴油机上的应用研究较少。由于不同类型的塑性原料和热解过程,所以所产生的燃油的质量是不一样的,因此很难在不同类型的调查之间比较柴油机的性能。研究者已经在单缸柴油机中针对塑料热解油(PPO)和柴油的混合使用进行了研究[5]。此外,在较大的柴油机中,J.Pratoomyod 等人已经对塑料热解油(PPO)和柴油混合使用进行了研究,但没有对燃烧性能进行分析[6]。这些研究表明:柴油机可以承受一个中等混合率的塑料热解油(PPO)和柴油混合。在较大型的柴油机中,以较高的混合率的塑料热解油(PPO)和柴油混合,或者全部是塑料热解油(PPO)中,燃烧性能的分析还没有被研究[6]。本研究的目的是评估利用塑料热解油作为替代柴油燃料的可行性,并预估其最佳运行工况。为了实现这一目的,本文对塑料热解油的特性进行了充分的分析,针对柴油机燃烧性能和排放性能进行研究。

1 材料与方法

1.1 转化过程和燃料特性

塑料热解油的热解装置由3 个腔室组成:主室、副室和转换室,如图1 所示。

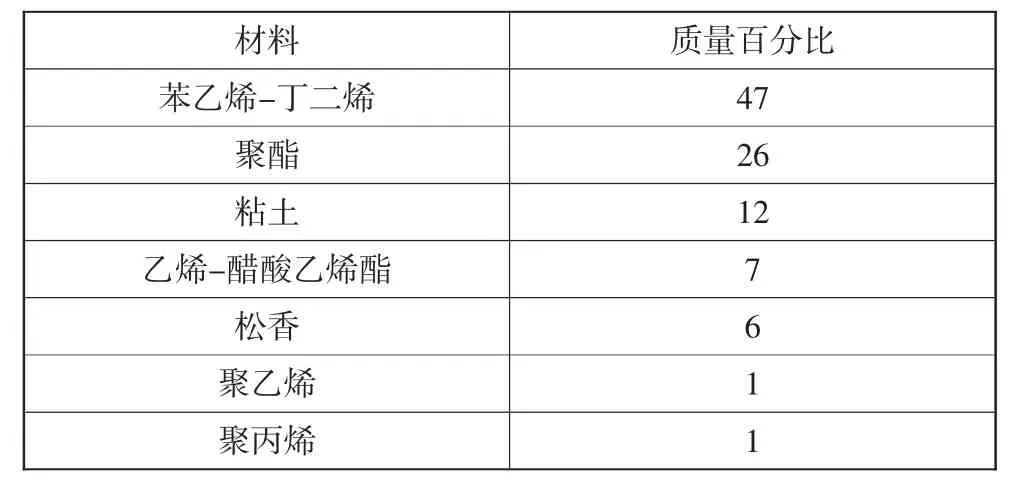

塑料原料被切成小块(1~2 cm2),然后通过泵转移到主室。在主室和副室中,塑料用CO2清洗,以确保没有O2被转移到转换室。使用CO2的原因是用来代替另一种气体,因为CO2比空气重,从而将空气推到室顶部,而原料从腔室底部转移到下一个腔室。快速热解发生在转换室,温度保持在900℃(通过燃烧天然气提供的热量进行加热),塑料被转化为焦炭和气体。从转换室有2 个出口,其中一个出口是焦炭,被收集用于处置(大约10%的原料),另一个出口用于气体。气体进入冷凝器冷却,热解油分离出来。最后,油被过滤到1 μm,以确保没有沉积物,传递给柴油机的燃油管路和喷射系统。原料是由苯乙烯-丁二烯和聚酯型塑料制成的复合塑料。原料组成如表1所示,可以在一个小规模范围内波动。一般来说,生产1 L 的塑料热解油,需要2 kg 的废塑料原料。

图1 热解过程示意图

表1 原料组成 %

在转化室中的温度升高,产生一种大量的气相产物。30%~35%的能量输出是气相塑料热解油,而60%~65%是液相塑料热解油。产生的气体主要由CH4、H2、N2、CO 和CO2组成。塑料热解产生的气体的平均组成如表2 所示。气体采用热电导检测器,用气相色谱法和气相色谱-质谱法(GC-MS)进行分析。由于大量的惰性气体进入到产生的气体中,因此低热值(LHV)较低(17.68 MJ/m3),这只是天然气低热值的一半。

表2 气体成分 %

生产的原油是深褐色接近黑色,并带有强烈的刺鼻气味。采用气相色谱-质谱法(GC-MS)来确定成品油中大量的化合物,如表3 所示。用气相色谱-质谱法(GC-MS)分析表明:成品油中含有多种碳氢化合物组成的复杂混合物(超过50 种其它化合物),目前较低的浓度如表3 所示。

表3 成品油组成 %

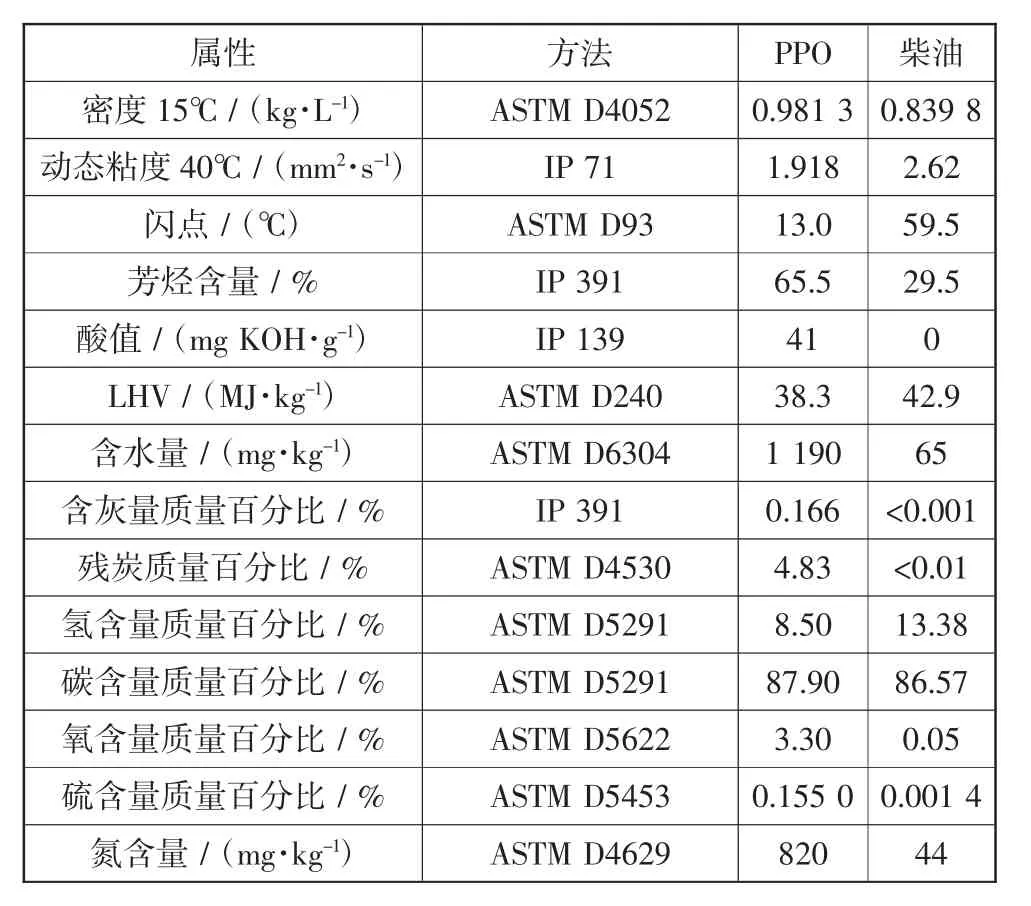

以柴油作为基准,塑料热解油的基本特性,用来确定塑料热解油的试验方法如表4 所示。与柴油相比,塑料热解油的粘度、闪点和含氢量都较低,而碳含量较高。另一方面,密度、残炭、氧气、总芳烃和氮气含量均显著升高。塑料热解油的低热值略低于柴油,但高于大多数生物柴油,这表明塑料热解油作为柴油的替代者具有良好的潜力。由于在蒸馏试验中,样品中的蒸气干扰导致错误的读数,所以蒸馏试验无法进行。此外,十六烷指数的计算以燃油的蒸馏范围和密度为基础,所以没有蒸馏数值,它是不可能计算的。塑料热解油的密度比柴油的密度明显高,但十六烷指数较低。有研究文献表明:塑料热解油的十六烷值比柴油低[7]。根据这些特性,似乎塑料热解油不需要任何实质性的升级,是最有可能被用于发电和海洋应用,而不是用于需要更高的燃料标准的道路运输中的应用。在此基础上,目前的工作任务主要集中于使用柴油机进行发电。

表4 PPO 和柴油性能

1.2 实验装置

试验用柴油机为一台四缸、直喷、涡轮增压水冷柴油机,柴油机的参数如表5 所示。

表5 测试柴油机规格

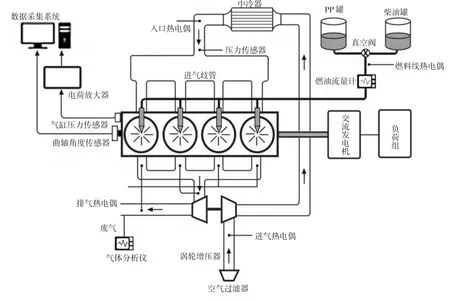

试验装置的示意图如图2 所示。柴油机与交流发电机相连接,然后接到负载组控制柴油机的负载。负载组有一个冷却风扇,最大负载72 kW,在380 V电压、50 Hz 频率下工作。

由安装在气缸(第1 缸)盖内的KISTLER 6125C压电压力传感器测量气缸内的压力。压力传感器被连接到一个KISTLER 5041E 电荷放大器。对于柴油机的曲轴转角的检测,采用KISTLER 2614C 曲轴转角编码器,编码器安装在第1 缸的曲轴上。

使用2 个体积流量计,一个在供给线,一个在返回线,进行燃油消耗量的测定。在返回线,燃油温度较高(5~10℃),导致燃油密度有很大的差异。为了避免从供给线和返回线之间的体积差造成的错误,将2个热电偶进行定位,通过密度-温度曲线来测量温度,并计算密度。

几个热电偶被用来监测柴油机的性能。测得的温度有:进气、空气经过中冷器、油底壳、冷却液及各缸进气歧管和经过涡轮增压器后的排气。此外,压力传感器安装在涡轮增压器后,以监测在柴油机运行期间不同负荷下的压力。最后,Testo 350 气体分析仪用于测量柴油机的废气排放。仪器的测量范围、精度和不确定度如表6 所示。

图2 试验装置示意图

表6 仪器的测量范围和精度

在1 500 r/min 的额定转速下进行实验,4 种不同的负荷分别为25%、50%、75%和100%,分别代表制动平均有效压力为0.316 MPa,0.631 MPa,0.947 MPa和1.263 MPa。5 种混合比例的塑料热解油和柴油,即体积百分比分别为25%,50%,75%,90%和100%,用PPO 25、PPO 50、PPO 75、PPO 90 和PPO 100 表示。在每个负荷下进行测试。在测试中,柴油机首先用柴油起动,当所有的条件如冷却液温度和柴油温度稳定后,30 min 后切换到塑料热解油。当柴油机被设定在所需的输出功率和燃料的混合条件下,5 min 后收集所有的数据。进行100 个连续的循环,记下气缸内的压力数据,5 min 为一个周期记下流量计读数、温度、歧管压力和排放量,并计算出平均值。在每个测试结束时,柴油机切换回柴油并运行30 min,以冲洗燃油管路和喷射系统。

2 结果与讨论

在这一节中,柴油机分别以PPO 25,PPO 50,PPO 75,PPO 90 和PPO 100 共混物的运行进行试验,得出试验结果,并和柴油燃料运行时的试验结果进行比较,研究的重点是燃烧特性、柴油机性能和废气排放。

2.1 燃烧特性

100%负荷和75%负荷下气缸压力的变化如图3所示。可以看出,图3a 中所有的共混物包括PPO 100与柴油机100%负荷相比有相似的压力分布。在使用PPO 100 时可以看出到边际延迟和峰值压力稍高,然而差异几乎是微不足道的。图3b 可以看出特别是对于PPO 90 和PPO 100 在75%负荷下较长的延迟,特别是在高PPO 百分比混合下导致不稳定的燃烧。柴油机性能在低于75%柴油机负载下,着火延迟时间更长。在PPO 100 在50%负荷下和PPO 90 在25%负荷下,柴油机无法运行,这可能是由较低的十六烷值和PPO 更高比的芳香烃的原因所造成的[8]。

图4 所示为测试的共混物在不同负荷下的气缸峰值压力。结果表明,不管柴油机的工作条件如何,低混合比(PPO 25)对气缸峰值压力的影响可以忽略,但一般较高的混合比,在较低的柴油机负荷下,气缸的峰值压力升高。这主要是由于与柴油相比,PPO 燃料十六烷值低和粘度低所造成的。PPO 的低粘度会提高喷雾雾化和蒸发,这将增加预混合燃烧部分[9]。较低的十六烷值导致燃烧延迟,扩大了预混合燃烧部分。因此,在柴油机低负荷时,使用PPO 共混物,较低值的峰值压力出现在上止点之后,主要是由于燃烧延迟的延长。但在柴油机负荷较高的情况下,预混合燃烧的部分较大,会导致更猛烈的燃烧和更高的气缸峰值压力。这可以通过放热率分析和在后面讨论的柴油机排放量来解释。

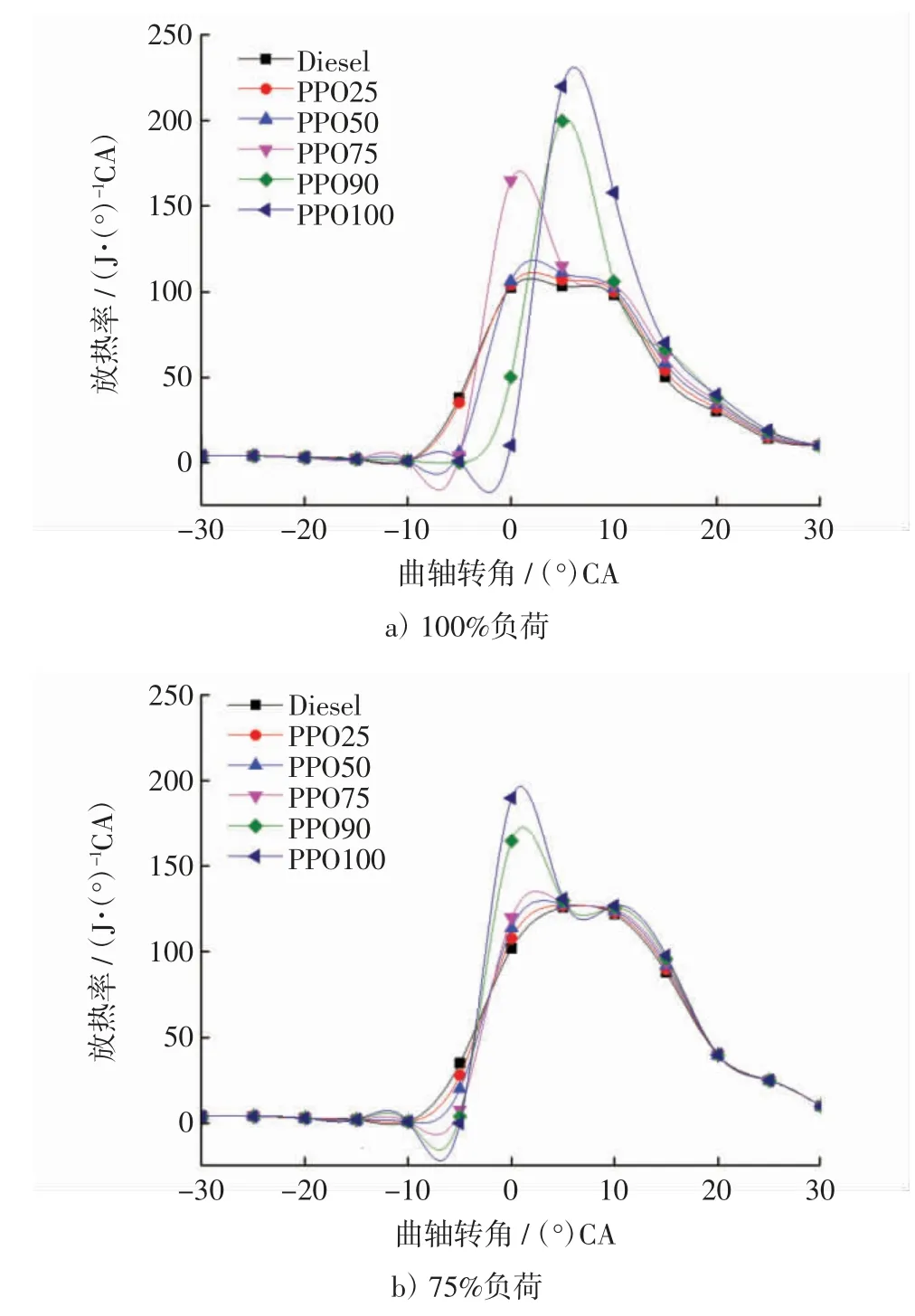

图4 气缸压力随负荷的变化

柴油和PPO 共混在100%负荷和75%负荷时的放热率(HRR)如图5 所示。可以清楚地看出,较高的PPO 共混比导致着火延迟较长和燃烧期间更短。着火延迟时间较长,有助于燃料的原子化,使空气燃料混合时间较长。如图5a 所示,PPO 25 和PPO 50 的放热率HRR 与柴油基本相同,可能是因为大部分柴油的激发并控制着燃烧过程。当PPO 的比例增加到75%以上时,着火延迟时间明显延长,可以观察到明显的预混合燃烧阶段。在75%负荷以下,中高混合比时,对着火延迟时间的影响更为显著。较长的延迟期是PPO 共混放热率HRR 值提高的主要原因。PPO具有高芳香烃含量,由于环结构而具有较高的绝热火焰温度,而较高的绝热火焰温度则导致较高的放热率HRR。PPO 的低粘度提高了雾化,从而导致增加的放热率HRR 值。另一个导致PPO 共混物的放热率HRR 较高的可能原因是PPO 中氧气含量(质量百分比为3.3%)。氧气降低了气缸的当量比,改善了燃烧过程。根据结果,PPO 100 将不适合长期使用,主要因为更高的放热率和更易挥发的燃烧,这可能会对柴油机有破坏性影响,从而影响柴油机的使用寿命。

图5 放热率的变化曲线

2.2 柴油机性能

图6 描述了在不同负荷下,燃料混合物的燃油消耗(BSFC)和制动热效率(BTE)。在所有工况下,甚至是最低的共混比,共混物的油耗大大增加。这主要是由于PPO 燃料较低的热值所引起的。然而,显示的较低的制动热效率(BTE)表明:不管共混比多少,当使用PPO 时,柴油机的工作效率都较低。PPO 共混体系下制动热效率(BTE)较低,由于大量的芳香烃PPO的存在,芳香键需要更多的能量来打破[10]。另一个可能的原因是PPO 较高的燃烧温度导致较高的热量传递损失[11]。不过,从图6 的燃料消耗和热效率随着增加的共混比不会进一步大幅恶化,在中等负荷时,效率仅比柴油略低。这些结果表明:存在一些潜在的工作条件,可以有效地利用这种燃料作为备选方案。

图6 BSFC 和BTE 随负荷的变化曲线

图7 描述了柴油和PPO 混合物的排气温度随负荷的变化。可以看出,柴油机在所有负荷下排气温度较低,PPO 共混比例增加,排气温度稍微增加。在柴油机运转的情况下,排气温度变化从在25%负荷时的267℃增加到在100%负荷时的478℃,而PPO 100 从25%负荷时的290℃增加到100%负荷时的488℃,这主要是因为着火延迟期延长所造成的。然而,排气温度的影响被认为是微不足道的。

图7 排气温度随负荷的变化曲线

2.3 废气排放

柴油和PPO 共混物的NOx随负荷的变化如图8 所示。依据NOx生成机理,可分为热力型、燃料型和快速型3 类,其中快速型NOx生成量很少,可以忽略不计[12]。在柴油机中,产生大部分NOx的机理是由于高温和富氧供应的热力型[13]。根据图8 所示的试验结果,NOx的排放量随着PPO 的百分比增加而增加。这是由于着火延迟期较长,使导致较高比例的预混燃烧,从而放热率更高,气缸温度也更高。另一个可能影响NOx排放的原因是燃料中N 含量较高,燃料型促进了NOx生成。

图8 NOx排放随负荷的变化

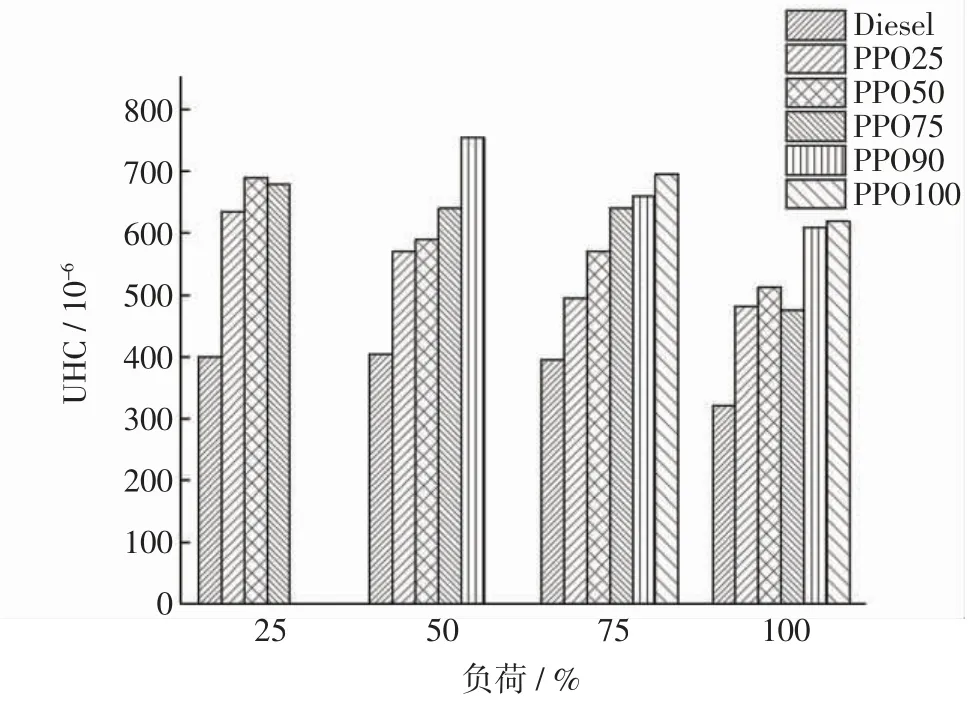

未燃HC 排放随负荷的变化如图9 所示。可以看出,柴油机运行的未燃HC 排放明显低于PPO 共混,并且随着共混比增加,未燃HC 排放增加。对同一共混比,未燃HC 排放随着负荷增加,未燃HC 排放减少,这是符合柴油燃烧机理的。PPO 共混产生较高的未燃HC 排放的原因仍然不清楚,但认为与较高的芳香烃含量可能是有关的[14]。另一个可能的原因是,PPO 共混物的喷雾可能有更好的机会冲击燃烧室壁面,因为它的密度较高,粘度和十六烷值较低,这会导致着火延迟较长。

图9 未燃HC 排放随负荷的变化

图10 显示柴油和PPO 混合物的CO 排放随负荷的变化。CO 排放主要由不完全燃烧形成,并受当量比和温度的影响[15]。从试验结果可以看出,CO 排放量不论燃料如何,随着柴油机负荷的增加而降低。在一般情况下,较高的PPO 共混比导致较高的CO排放量,特别是在低负荷时高混合比等于或超过75%。这一结果表明:在这些工作条件下,燃烧情况严重恶化,可能是由于PPO 的十六烷值较低,也可以从较低的缸内峰值压力得到的。值得注意的是,在这些条件下的不完全氧化并没有对柴油机热效率产生显著的影响。然而,当使用低到中等的混合比燃料,或当柴油机在高负荷下工作时,CO 排放量的增加是微乎其微的。

CO2的排放是完全燃烧的结果,其中包含的燃料中的C 原子被完全氧化。它通常不受排放法规调节,并不被认为是一种有害气体,但是因为它是温室气体,有一个强烈的要求,以减少CO2排放量。柴油和PPO 混合物的CO2排放的变化随负荷变化的如图11 所示。可以观察到CO2排放量增加和PPO 共混比之间几乎呈线性关系。这是由于PPO 的碳氢比(C:H=10.34)比柴油(C:H=6.47)高的缘故,这意味着从燃烧中释放相同的能量,要更多的碳被氧化,形成更多的CO2。这一结果表明:使用PPO 作为燃料的一个负面环境影响,但是这种燃料是从废弃物原料中产生的,否则的话废弃物是要被填埋的。在这种情况下,会释放更多的CO2。出于这个原因,利用废塑料仍然被认为是一个很有前途的和可持续的替代途径。

图11 CO2排放随负荷的变化曲线

3 结论

通过试验研究,分析和理解从废塑料的热解得到的塑料热解油在柴油机运行中的燃烧性能和排放特性。在柴油机发电机组上进行试验研究。与柴油的混合比例从25%变化到100%。从试验结果可以得出以下结论:

1)PPO 100 在高于75%负荷工况,PPO 90 在高于50%负荷工况,较低的PPO 共混物在所有负荷工况下,柴油机都能够稳定可靠地运行。

2)由于十六烷值较低,PPO 共混物具有着火延迟较长,气缸的峰值压力较高和放热率较高的特点。

3)PPO 共混物与柴油相比时,柴油机热效率下降了3%~4%。但PPO 比提高并没有对热效率产生显著影响。

4)所有测量的排放物,包括NOx,未燃HC,CO和CO2,随PPO 共混比例增加而增加。对于低到中等的共混比,NOx和CO 的增加是平稳的。

5)测试结果表明:对于长期运行情况下,共混比60%~70%PPO 运行在80%~90%柴油机负荷下似乎最有前途,可以达到最佳的柴油机性能和排放指标。