废塑料在钢铁行业的应用

王晓霞,慕进文,朱青德

(1.甘肃钢铁职业技术学院,甘肃 嘉峪关 735100;2.酒钢集团宏兴钢铁股份有限公司,甘肃 嘉峪关 735100)

1 废塑料来源及处理技术

废塑料一是来源于塑料生产加工厂出现的废品、残次品、边角料、下脚料、试验废品等,这类废塑料一般分类良好,且附带的其他污染物较少,经过破碎即可回收利用,我国每年进口的废塑料大多属此类;二是来源于塑料制品的使用和消费领域,主要是农用地膜、包装塑料和日用品等,这类塑料制品使用报废后,因其使用量大、面广、频率高,大部分与土壤、生活垃圾混合在一起,成分复杂,回收难度大。我国塑料制品每年以8%的增长率快速增加,2011年我国塑料生产量为5 474万t,居世界第二。发达国家在发展本国回收利用技术的同时,也以出口的方式转移本国废塑料,我国每年从国外进口大量废塑料,2011年进口达1 400万t,2016为735万t,为了缓解环保压力,2017年7月,我国出台了《禁止洋垃圾入境推进固体废物进口管理制度改革实施方案》,禁止进口废塑料。

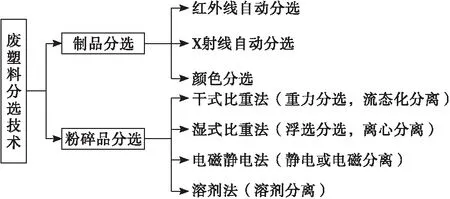

废塑料预处理技术主要为废料分选技术,根据塑料不同组成及性质进行选别,我国塑料组成及部分性质见表1。废塑料分选技术分为粉碎品分选和制品分选,粉碎品分选技术根据塑料不同的密度、熔点、溶解性以及静电性等物理性质进行选别,制品分选技术根据高分子结构不同,利用红外线、X射线进行分选。目前废塑料分选技术如图1所示,其中比较典型的是干式分选、湿式分选和电磁分选。

表1 废塑料组成和主要物理化学性质

图1 废塑料分选技术

2 废塑料在钢铁行业的应用

废旧塑料运用于钢铁行业既可节省资源,又可减轻废塑料对环境的不利影响,废塑料在钢铁行业中原料化是再生利用技术研究的焦点,最先研究并实现工业化的是高炉喷吹,其次是焦化炼焦。日本高炉喷吹和焦化炼焦使用的废塑料量见表2。

表2 日本废塑料再生利用分类量 万t

日本JFE集团和神户制钢以“高炉喷吹废塑料”为主,新日铁以“焦炉化学原料法”为主,新日铁是世界上废塑料应用于钢铁行业最大的企业。2011年新日铁处理废塑料约30万t,每年处理废旧轮胎约12万t,2000—2011年累计处理190万t,到2018年11月累计处理废塑料突破300万t,相当于减排960万t CO2。

2.1 废塑料用于炼焦

2.1.1 国内外焦化处理废塑料情况

焦炉应用废塑料技术,即利用焦炉以及化工产品回收系统,在高温、还原性气氛及全封闭的条件下,将废塑料和煤同时转化为焦炭、焦油和焦炉煤气,实现废塑料的综合利用。它以传统的煤焦化理论为基础,结合国外比较成熟的废塑料热解工艺,对废塑料经除杂质、造粒等技术后与煤混合装入焦炉进行炼焦生产。

1999年,新日铁在以前进行的废塑料油化试验的基础上,进行了在炼焦煤中配入1%的废塑料再生利用的研究。从2000年开始,新日铁分别在名古屋厂和君津厂启动了5万t/a的废塑料处理设备,2002年又启动了八幡厂和室兰厂各2.5万t/a的废塑料处理设备,2005年通过新增设备,废塑料处理量达到19.2万t/a,2010年全面推广时,处理能力达到了30万t/a。2004—2005年期间,首钢技术研究院利用200 kg焦炉进行配加废塑料试验研究,得到结论:配加1%的废塑料时可提高焦炭质量,使焦炭反应后强度、抗碎强度增强,反应性降低;废塑料比例提高到2%时,废塑料的处理量上升,同时焦炭质量变化不大[9]。

在上述试验研究的基础上,首钢技术研究院建成了年生产废塑料型煤5 000 t规模的中试线,并利用首钢4号焦炉进行了10孔炭化室规模的废塑料与煤共焦化工业试验,结果表明:在试验周期内,利用焦化处理废塑料不影响焦化厂正常生产操作;与不配废塑料相比,1%的塑料型煤与煤共焦化所得焦炭的抗碎强度(M40)变化不明显,耐磨性能指标(M10)降低了1.6%、反应性(CRI)降低了10.0、反应后强度(CSR)增加了18.0,明显提高了焦炭质量;另外,单孔炭化室的装煤量增加3%,炭化时间缩短17 min,因此,该技术还可提高焦炉产能并缩短炼焦时间。

2011年5月10日,国内首条利用焦炉处理废塑料的生产线在迁安首环科技有限公司调试成功。每年可以消纳社会废塑料1万t,生产炼焦用原料5万t。但通过联系现场技术人员咨询,该生产线主要受经济性较差的条件制约,目前处于停用状态。以当前市场上回收价格为例,薄膜、包装袋、瓶、桶等类型的废塑料平均收购价格约为4 570元/t,远高于单种煤的采购价格。

2.1.2 废塑料与煤共焦化技术

新日铁公司将回收的混合废塑料捆送到预处理工场后,先经开捆破袋装置拆开,并在皮带机上用人工选出混入大块杂物,然后送粗破碎机破碎至100~150 mm以下的碎片后送机械分选,经磁力分选除去其中的金属杂质后,再利用比重分选法除去多余的含氯废塑料,然后送二次破碎机破碎至10~14 mm的小片,再由挤出压缩成型装置制成直径为20~30 mm,长度为 50~60 mm的颗粒状物,其中的杂质含量可保证<1%。混合废塑料主要品种有PE(聚乙烯)、PS(聚苯乙烯)、PP(聚丙烯)、PET(聚对苯二甲酸乙二醇脂)、PVC(聚氯乙烯)等。根据实验室分品种进行试验的结果,除聚氯乙烯按5%控制外,其他组成具体见表3。

表3 新日铁处理废塑料的组成 %

综合分析其成分为:C 72.6%,H219.6%,N20.3%,S 0.04%,灰分5%左右。将上述组成的废塑料按总量1%~2%的比例配入炼焦煤中,经干馏后大致有20%生成焦炭、40%生成焦炉煤气和40%生成化工产品,总的有效利用率达94%,除干馏过程中用于加热所耗热量外,几乎全部热量得到有效利用。由于含氯废塑料产生的HCl在煤气通过氨水时得到中和净化,故对化工副产品的质量无影响,该焦炭质量检测的结果,均与未配废塑料的结果相同。

首钢技术研究院开发的废塑料与煤共焦化技术。废塑料从某公司购买,先将外购的废塑料破碎至3~5 mm,然后将废塑料与煤共熔融混合物料进行热压成型,制成“塑料型煤”。最终将“塑料型煤”与炼焦煤混合入炉炼焦,产生的焦炭、焦油和煤气可直接利用传统焦化工艺进行处理和回收。该新工艺的特点在于先将煤预热到能够使废塑料熔融但不分解的温度,然后将破碎后的废塑料片加入预热后的煤中,进行热熔融处理,使得废塑料软化熔融、分散并附着渗透在煤的表面及孔隙中,然后一起压制成塑料型煤。该工艺存在以下优点:将废塑料与炼焦配煤热熔融混合,不但解决了废塑料与煤混合产生偏析的技术难题,而且解决了传统预热煤技术中扬尘问题;实现煤与废塑料的无添加剂热压成形,所得的炼焦型煤机械强度高,耐磨损和防水功能强,可提高焦炭、焦油、焦炉煤气的产质量。

2.1.3 焦炉应用废塑料技术优势及存在问题

在废塑料配煤炼焦工艺中,利用废塑料代替部分炼焦煤,在增加焦油、煤气产率的同时,还具有以下优势:能量利用率高;允许含氯废塑料进入焦炉;对废塑料原料及加工要求相对较低;不需对现有设备进行改造。在废塑料配煤炼焦工艺中,废塑料配比大于2%时,随着废塑料配比的增加,焦炭质量也随之降低。同时,因废塑料的种类、粒径、结构、预处理方式等不同,其对炼焦的影响也会不同。据研究表明:焦化工艺配加少量的聚乙烯(PE)、聚丙烯(PP)可达到略微优化了焦炭的质量的目的,聚苯乙烯(PS)、聚对苯二甲酸乙二醇酯(PET)等会降低焦炭的质量,大比例使用聚氯乙烯(PVC)仍是难点。

2.2 废塑料用于高炉喷吹

废塑料作为高炉炼铁还原剂和发热剂,可代替部分煤粉和焦炭。废塑料气化后H2/CO比值要大于煤粉,在高温区H2的扩散能力和还原能力均大于CO,高炉喷吹废塑代替部分煤粉和焦炭有利于降低CO2排放量,且塑料磷、硫含量很低,可改善铁水质量。

研究表明,经过预处理的废塑料与煤粉的置换比可达到1.3,与焦炭的置换比可达到1.0,高炉每喷1 kg废塑料,可减排2.5~3.3 kg CO2,废塑料喷入高炉后有50%作为直接还原剂,废塑料有效利用率可高达70%,远高于焚烧发电(40%)。

2.2.1 国内外高炉喷吹废塑料情况

德国是最早研究并实现高炉喷吹废塑料的国家。1991年德国颁布《垃圾减量法》,要求居民减少生活垃圾的同时并组织开发废塑料运用于钢铁行业的再生利用技术,并专门成立了废物回收利用公司(DSD公司),后续国家又颁布了《循环经济法》,进一步明确了废塑料回收再利用相关责任,同时国家加大对使用废旧塑料钢铁企业补助。1994年不莱梅钢铁公司开展了高炉喷吹废塑料试验并取得成功。到1998年DSD公司回收63万t废塑料,除作为生产塑料制品原料24万t外,高炉喷吹为16.3万t,后续高炉喷吹废塑料量逐步扩大。

日本国内每年产生1 000万t废塑料,政府借鉴德国经验,于1995年颁布了《包装容器再生法》,同年日本NKK公司(JFE公司前身)成功实现高炉喷吹废塑料69 kg/t。1996年建成高炉喷吹废塑料3万t/年的中试线,喷吹废塑料最高达到200 kg/t。到2000年时,NKK钢铁公司喷吹废塑料成功实现工业化,并在全国多家高炉上推广运用。

2000年日本高炉喷吹废塑料达到42.2万t,由于高炉刚开始喷吹废塑料,未对含氯废塑料进行严格限制,以及发生废塑料粘枪、堵枪现象,导致高炉炉况出现波动,高炉喷吹废塑料量逐步降低。2008年以后,随着废塑料预处理技术的不断完善以及废塑料脱氯技术取得成功,高炉喷吹废塑料量恢复到20万t/年。

2000—2007年日本高炉喷吹废塑料为169.3万t,其中JFE钢铁公司为48万t,约占全国喷吹量30%。到2012年时日本高炉喷吹废塑料占废塑料回收利用总量5%。

2000年后,我国多家科研院所和企业就废塑料运用于高炉喷吹进行了研究,取得了一些可喜成果。曹枫[10]等用不同的废塑料在空气中燃烧,通过分析尾气成分,比较废塑料和煤粉的燃烧特性,结果表明,与煤粉相比塑料着火点较低,燃烧速度快,燃烧后产生的还原性气体较多;龙世刚[11]等人通过实验室研究了废塑料在不同粒度条件下的燃烧特性,分析高炉喷吹废塑料堵枪现象。

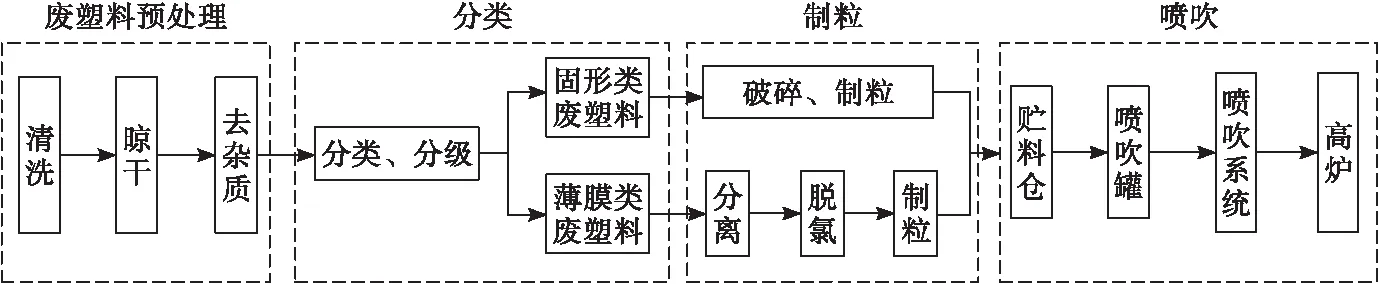

宝钢在充分借鉴日本高炉喷吹废塑料技术基础上,开发了高炉喷吹废塑料相关技术,并于2007年进行了高炉喷吹废塑料工业化试验,成功实现喷吹废塑料100 kg/t,但后续未见工业化推广运用的报道。宝钢高炉喷吹废塑料工艺流程见图2,宝钢高炉喷吹废塑料技术与日本相近。

图2 宝钢高炉喷吹废塑料工艺流程

2.2.2 高炉喷吹废塑料工艺

高炉喷废塑料在国外已是一项非常成熟的工艺,废塑料经分选、破碎、去除聚氯乙烯(PVC)、制粒等预处理工艺后,由单独的喷吹系统喷入高炉,废塑料在高炉下部高温和还原性气氛下气化生成H2和CO,还原铁矿石,高炉喷吹废塑料关键在于废塑料预处理工艺。废塑料种类多、形状杂,有袋状、薄膜状、瓶状等,在喷入高炉前必须要进行预处理。将收集到的废塑料进行清理、晾干,初破后经“瓶/薄膜分离机”分离成瓶状类塑料和薄膜类塑料。瓶状类塑料经破碎机破碎成≤10 mm塑料粒后运送至成品仓;薄膜类塑料破碎后经“聚氯乙烯(PVC)分离装置”去除PVC,干燥并制粒(≤10 mm)后,运送至成品仓与瓶状塑料粒一起供高炉喷吹使用。

废塑料用于高炉喷吹要进行两次分选的原因是:①高炉喷吹废塑,对含氯废塑料(PVC)入炉要求较严。PVC喷入高炉后,氯化物会降低焦炭质量,生成的氯化氢对管道、设备腐蚀较严重,所以,高炉喷吹废塑料时,通过分选限制PVC入炉,德国、日本高炉喷废塑料时PVC占比一般不超过2%。②薄膜类塑料需制粒后才能喷入高炉。瓶状类塑料经破碎后可直接喷入高炉,而薄膜类塑料,破碎后需单独制粒(≤10 mm)才能喷入高炉,否则会导致喷吹管道堵塞,因此废塑料应通过分选分离成薄膜类和瓶状类。

目前高炉喷吹废塑料分选技术主要采用干法和湿法两种方式相结合。分离机采用冲击式分离原理,即利用物体反弹力的差异,同时进行3种物料的分离:一是反弹力小的物体,即薄膜类物料;二是反弹力大的物料,即瓶类物料;三是残余物料,如砂土和直径小的物体等[12]。利用曲轴使倾斜安装的筛板作跳汰运动,废塑料投入筛板上后,薄膜类物料向上方运动,瓶类物料向下方运动,而砂土等细颗粒物则直接从筛板空隙中落下。湿法分选用于去除废塑料中含氯废塑料,分选原理是依据废塑料密度的不同去除聚氯乙烯(PVC),废塑料中除聚氯乙烯外密度均与水相近,而聚氯乙烯密度大于水,通过不同的沉降速度,从而去除PVC,2014年日本JFE公司在传统高炉喷吹废塑料技术上开发了废塑料微粉化技术(APR)。该技术是由废塑料加热熔融、混合、脱氯、冷却固化以及微粉碎工序组成,制成粒度小于1 mm的微粉塑料。与传统技术相比,微粉塑料由于比表面积增加,燃烧速度加快,在高炉内反应性提高,废塑料作为还原剂的比例得到提高,废塑料有效利用率从70%上升到80%以上。

2.2.3 高炉喷吹废塑料存在的问题

高炉喷吹废塑料可将废物再利用,以代替部分煤粉和焦炭,减排CO2,在使用过程中也存在一些问题:①高炉不能直接使用PVC废塑料,需经过脱氯处理方可使用。②废塑料预处理较为复杂,废塑料要经过多次分选、脱氯、制粒等工序方可供高炉使用。③废塑料软化温度低,喷吹废塑料容易发生粘枪、堵枪现象。④传统废塑料制粒较粗(≤10 mm),比表面积小,气化速度较慢,燃烧不充分,大比例喷吹废料时,容易降低高炉料柱透气性。

2.3 废塑料在炼钢的应用

废塑料碳、氢含量高,燃烧时发热量大,可以用来熔化废钢,废塑料在转炉和电炉均有应用,在电炉应用方面的研究较多,主要作为增碳剂、助燃剂、泡沫渣成形剂,利用废塑料加速熔化废钢在欧洲、美国、日本得到了普遍应用;在转炉炼钢方面的应用,主要是将废塑料制备成铁鳞球团作为转炉含铁造渣料。

日本以废塑料作为含碳材料,将废塑料与铁粉混合,装入回转窑加热,得到废塑料和铁粉混合的熔融物,采用固化挤压机挤压致密后,以层状形式与废钢一起装入废钢斗中,在一次装料时加入电炉内。采用该技术后,每年可对大约200万t废塑料进行有效地循环再利用,解决了废塑料迅猛燃烧烧坏相关设备的问题。

日本大同特殊钢于2004年开发成功电炉钢利用废塑料技术,将废塑料作为电炉炼钢中的助燃剂和增碳剂,取代现有无烟煤和焦炭。将破碎后废塑料和机械厂车屑铁粉按1∶1比例混合,加热初熔后用压力机进行加工,加工为边长200 mm的方块,与废钢一起加入电炉。将40%聚丙烯(PP)、10%ABS和50%铁屑粉混合热压成块状物,在电炉内进行了多次工业试验,试验结果表明:电炉操作顺利,热效率和增碳效率方面与加无烟煤和焦炭相当,该技术既达到了废塑料缓慢燃烧,又有效利用了铁屑。

澳大利亚新南威尔士大学与第一钢铁公司合作,研究了废塑料和橡胶喷射技术,将粒状橡胶废轮胎作为电炉泡沫渣成形剂,并开展了工业试验。试验结果表明:电炉炼钢熔融速率提高,增碳剂、氧气和天然气消耗减少。相关报道显示,该技术在澳大利亚第一钢铁公司已成为一项常规技术,因此获得了新南威尔士政府2011年绿色地球奖,取得全球专利许可权。澳大利亚许多钢厂都采用了这项技术,每年消耗100万只废旧轮胎。

2003年日本广畑厂高炉停产后,研发顶底吹氧喷煤化铁炼钢技术。该技术将废汽车轮胎粉碎后,掺入喷吹的煤粉中,在顶底吹氧转炉喷吹,实现全冷料炼钢,节约喷煤量的同时,有效利用轮胎中子午线钢丝,综合节能效果良好,年废汽车轮胎用量在6万t以上。

宝钢徐迎铁等以氧化铁皮、焦炭粉及废塑料为原料,制造出发泡球团,用于电弧炉冶炼过程造泡沫渣。此发泡球强度高,加入熔池后可造出良好的泡沫渣,平均发泡高度大于10 mm,一次加料发泡高度大于8 mm,达到提高电弧热效率、降低电耗、缩短冶炼周期及保护炉衬的效果。

2015年,首钢长钢钢铁有限公司开展了废塑料用于转炉炼钢的工业试验,利用废塑料的熔融黏结特性和铁鳞良好的化渣特性,将废塑料拆包、破碎,按照一定比例与含油铁鳞混合均匀并加热,将物料中的水分干燥和废塑料软融后,送入成型机压制成球团,作为炼钢造渣剂,替代一部分矿石或OG泥冷固球团,实现资源再利用[13]。试验结果表明:废塑料球团冷却效果介于矿石和OG泥球团之间,化渣效果与矿石相当,能够替代矿石和OG泥球团作为造渣剂。

适用于炼钢的塑料制品主要包括聚乙烯(PE)、聚对苯二甲酸乙二醇酯(PET),聚氯乙烯(PVC)燃烧后对管道的腐蚀等原因,其在炼钢的应用仍是难点。国内外废塑料在炼钢的应用,出于技术保密,对废塑料破碎、入炉方面的技术细节介绍较少,文献报道时只对应用效果进行了介绍。

3 废塑料在我国未能广泛应用的原因

3.1 废塑料强制性回收利用的法律法规不完善

德国、日本等发达国家,在废塑料运用于钢铁行业方面,政府为主导,出台了废塑料再利用相关法律,以强制手段把废塑料资源化作为一项国策执行。如日本在出台了《包装容器再利用法》后,细分了《容器包装回收利用法》《家用电器回收利用法》《资源有效利用促进法》《建筑材料循环利用法》《废物处理法》和《绿色消费法》等法律,使废塑料从产生→回收→利用均有法可依。我国在2009年实施《中华人民共和国循环经济促进法》,但未涉及废塑料回收与再利用,有关废塑料回收利用的具体法律法规不完善,要达到废塑料资源化利用目的,在没有法律强制性措施的影响下,完全依靠市场经济调节作用,以达到大量使用废塑料,困难较大,这是我国废塑料未在钢铁行业应用的重要原因。

3.2 在钢铁行业使用废塑料方面政府补贴不到

日本、德国等发达国家为了推广废塑料在钢铁行业中的应用,一方面,政府投资组建了专业的废塑料回收公司,形成规模效益,使废塑料成本得到控制;另一方面,政府对使用废塑料的钢铁企业给予资金补贴。这些措施的实施使废塑料来源得到稳定保障,使钢铁企业利用废塑料的成本得到有效控制。国家通过经济调节手段充分引导和鼓励钢铁企业使用废塑料,而我国目前在这一方面还较为欠缺。

3.3 废塑料回收体系不完善

我国生活垃圾中的废塑料一般不加分类地投入垃圾箱,这给废塑料的处理带来相当大的难度,废塑料基本靠人工回收,废塑料回收率低,美国、西欧及日本等发达国家,废塑料分装己十分普及。日本从废塑料回收到利用的流程是:居民分类投放→市镇村分别收集→由日本容器包装再生协会按合同集中→以交付委托处理费方式交再生利用用户。日本废塑料回收系统,能保证钢铁企业废塑料来源稳定,成本较低。

3.4 废塑料中PVC含量较高

德国废塑料中PVC含量约为4%,日本为17%,而我国高达22%,高炉喷吹废塑料限制PVC含量小于2%,虽然焦化控制放宽,但也在5%以内,我国钢铁行业要大量处理PVC含量高的废塑料,就必须进行脱氯,不管从技术还是成本,限制了在我国钢铁行业中推广与运用。

4 结论及建议

(1)发达国家在废塑料应用于钢铁行业方面,已实现工业化,技术不断完善,每年通过高炉喷吹和焦化炼焦大量处理废塑料;我国目前还未进行工业化应用。

(2)高炉喷吹废塑料,对废塑料预处理工艺要求较高,PVC含量应小于2%;废塑料应用于焦化,从国内外废塑料与煤共焦化技术推广应用情况看,废塑料适宜配比为1%~2%。

(3)当前我国在废塑料回收体系不完善以及再生利用方面法律保障较为欠缺,钢铁企业在关注国家环保政策的变化的同时,还应当对废塑料在钢铁行业中的最新应用技术进行跟踪,当国家法律和政策更倾向于废塑料运用于钢铁行业时,择机优先发展废塑料运用于焦化相关技术。