炉口段汽化烟道机械密封工艺分析与实践

潘高峰,刘 佳,陈元升

(1.烟台国冶冶金水冷设备有限公司,山东 烟台 265500:2.烟台市成晓工贸有限公司,山东 烟台 265500)

分析炉口段气化烟道在使用过程中出现的问题,发现与活动烟罩配合800 mm行程区受热管制造变形占了问题的多数,如上海某钢厂下烟罩,振石东方特钢炉口段烟道,山西太钢不锈钢公司的炉口烟道都出现过此类问题。炉口段烟道(转炉烟道)属于A级或者B级余热锅炉烟道,密封性很差,会给客户和公司造成了重大损失,所以必须对该问题进行深入的分析,通过理论和实践相结合彻底解决出现的问题。

炉口段汽化烟道的使用环境非常恶劣的,它的主要作用就是配合活动烟罩更好的捕集,疏导转炉冶炼过程中产生的高温烟气,同时防止外部空气侵入影响煤气回收质量以及烟气外溢恶化工作环境。炉口段汽化烟道在整个汽化冷却烟道运行中是非常重要的一环,对烟气的净化和收集煤气质量起到决定性的意义。该机械密封工艺分析主要结合上海某大型钢厂300 t炉口段汽化烟道。

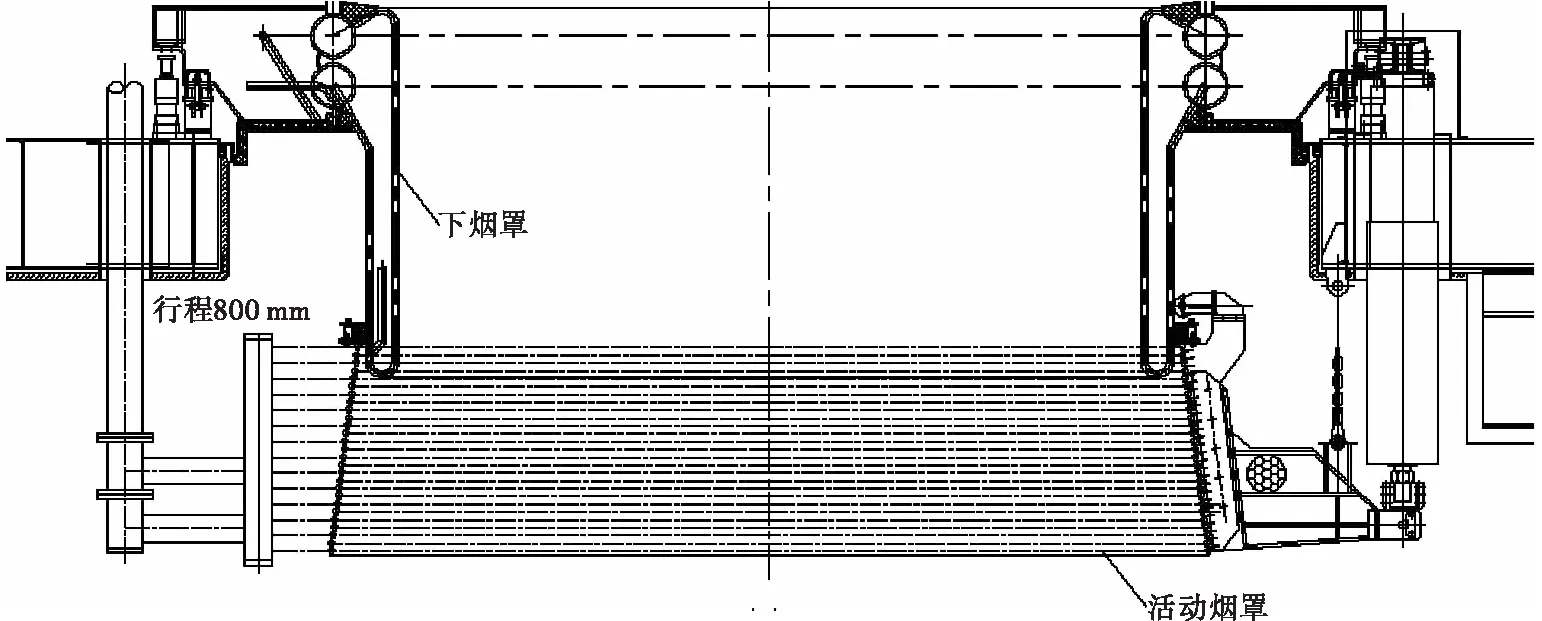

结构概括:本项目炉口段汽化烟道主体直径4 935.5 mm,高度2 279 mm,烟道由290根受热管组成,炉口段汽化烟道由分配集箱、下集箱、受热管组、上集箱组成,另外为了防止汽化烟道发生变形,在汽化烟道上适当位置设置有加固环,集箱与管组的材质采用20优质碳素结构钢。图1为下烟罩本体,图2为下烟罩和活动烟罩整体配合形式。

图1 下烟罩本体

图2 下烟罩和活动烟罩整体配合形式

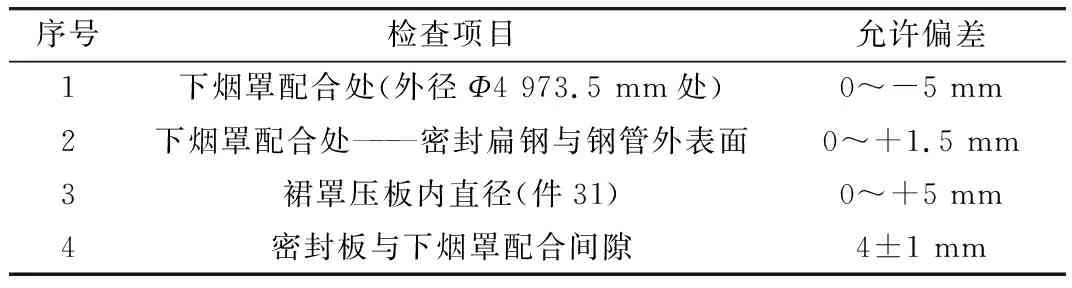

制造尺寸允许偏差见表1。

表1 制造尽寸允许偏差

1 重点难点分析及对策

1.1 弯管旁弯制作精度控制

分析:本项目弯管不允许有对接焊缝,同时要保证145对”两管组件,即:三通+两根受热管+扁钢+三通”,同时还需保证受热区域管的直线度,如果前期对旁弯不能很好的控制,将直接影响现场安装精度。

对策:由于受热管不允许焊接产生焊接内应力,所以使用整根管弯制方式,同时必须在通水情况下操作,实验参数如下(见图3、图4)。

图3 质检工程师检测

图4 制造班组自检

1)不通水

(1)单侧焊:一根管凹8 mm,另一根管9 mm,旁弯4 mm;

(2)双面焊:一根管凸3 mm,一根管1 mm,旁弯2 mm。

2)通水

(1)单侧焊:一根管凹5 mm,另一根管3.5 mm,旁弯2.5 mm;

(2)双面焊:一根管凸2 mm,一根管1 mm,旁弯2.5 mm。

焊接件的形位公差要求见表2。

表2 焊接件形位公差要求

1.2 如何保证烟道下部行程区的椭圆度和同心度

(1)本项目采用外侧一道”光胎”和一道“月牙胎”支胎工艺,机加工光胎板内圆尺寸Φ4 975 mm(考虑焊接收缩,钢管外径公差,组对误差等因素,光胎直径方向尺寸+1.5 mm),光胎和月牙胎内侧需激光切割,保证上下两工艺胎水平且同轴。

(2)两套工艺胎板中间距离为900 mm,确保技术要求的800 mm行程完全覆盖,同时也便于后期密封扁钢的焊接。

(3)钢管定位后利用件3点焊于受热管上,靠胎后焊接在工艺胎板上,后期去除工艺胎具时将它切割后打磨受热管上的残留。

(4)通循环水焊接密封扁钢。使用实心焊丝,且使用倒流水的焊接方式。焊接过程按照技术部相关WPS执行由焊接工程师现场指导,严禁为了提高焊接速度将焊接电流及电弧电压调大,使热输入过大,导致产生变形。为保证裙罩与下烟罩之间的运动,要求焊后下烟罩的圆度、同轴度、平面度均要符合要求(椭圆度5 mm,平面度2 mm);下烟罩行程配合处(外径4 973.5 mm公差-5~0 mm)。密封扁钢焊接后,对焊接高点等在保证不伤及受热管的前提下进行打磨,要求平整光滑,不得有凸起的焊渣、焊瘤、毛刺等,防止缺陷损伤机械密封结构。

2 炉口段烟道机械密封装配精度控制焊接工艺要点——重点焊接顺序

(1)先焊接烟道外侧然后焊接烟道内侧,在外部拘束度最小的情况下,完成烟道外侧焊接。

(2)纵向焊接(沿烟道的轴线方向):①从胎板向两侧焊接,即先焊接有胎板的位置;②分段退焊,分散焊接应力,每次施焊长度不大于300 mm,随时注意胎板下侧的焊接方向的变化。

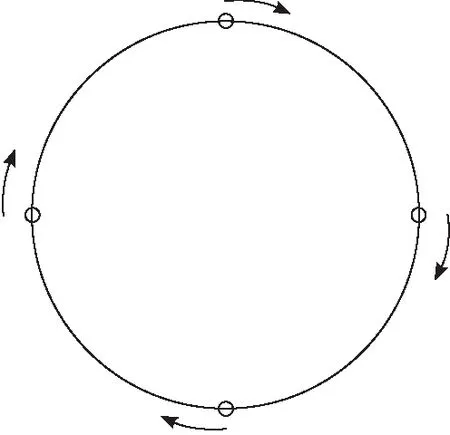

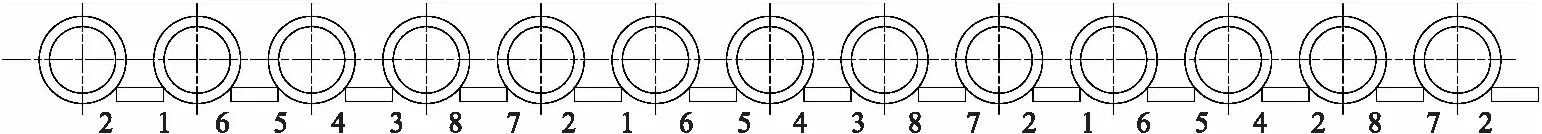

(3)周向:①顺时针或逆时针对称焊接施焊,如图5所示;②隔四(管)焊一,如图6所示。

图5 顺时针对称焊接

图6 隔四(管)焊一示意图

(4)水冷施焊。在施焊过程中,烟道要在整体通水的情况下进行,随时将施焊时的温度带走,冷却焊接产生的温度。

(5)实心焊丝气保焊。

3 结 论

(1)按照本文制定的焊接工艺完全满足实际焊接作业的要求,有效地保证了构件的焊接质量。

(2)焊接时,选用合理的焊接顺序,按照工艺要求做好焊前准备工作,焊接过程中,分段退焊,通水水冷却等措施,减少焊接变形,保证了构件的制作质量和精度。

(3)本工程实例验证了复杂圆形构件组焊顺序的重要性,通过控制构件组焊顺序,焊接方法及过程控制,有效减少了构件整体的变形,提高了构件的质量和制作效率,该施工工艺对类似构件的制作起到了指导借鉴作用,推荐和借鉴意义很大,在该领域应用及其广泛。