某发动机活塞环组结构对润滑油消耗的影响分析

王 帆 李云涛 蓝 军 杨万里 王瑞平,2

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336 2-浙江吉利动力总成有限公司)

引言

为满足日益严格的排放法规和持续增长的低燃油耗需求,对发动机机油消耗水平要求越来越高,因此需对影响燃烧过程的所有机油耗相关组件进行最优设计。发动机的机油耗主要包括活塞-活塞环-缸套系统机油消耗,曲轴箱通风系统消耗及气门导杆处漏油,涡轮增压器叶轮轴径处等密封件漏油等。其中,活塞-活塞环-缸套系统机油消耗占总机油耗的80%以上[1]。

活塞-活塞环-缸套系统是内燃机主要运动组件之一,活塞与活塞环一起承担着密闭气缸,控制机油上窜,传热和传递缸内燃烧压力等功能。活塞环的结构设计和这些息息相关,尤其以密封和机油耗的控制最为突出[2]。对于增压直喷机型而言,活塞环结构设计已经相对成熟,但是在实际工程应用中,和环结构相关的机油耗问题仍需进一步深入解决。

本文建立了某增压直喷汽油发动机活塞环组动力学及机油消耗预测模型,研究分析了发动机活塞环组机油消耗特性。同时,对活塞环组主要设计参数进行了趋势性分析,并针对耐久后高转速下机油耗高的问题进行不同的方案对比,最终得到最优方案,并通过试验验证解决了问题。

1 问题提出及分析思路

某增压发动机在进行整车10×104km 耐久试验时,活塞-缸套部分机油耗超标较多,且主要集中在高转速、高负荷区域(其它区域正常)。拆卸发动机进行台架试验,漏气量约为30 L/min,属正常范围。

但同一状态的发动机在台架数据均正常,机燃比最大约为0.12%,小于0.15%的要求,漏气量最大值不超过30L/min。如表1 所示,是同一状态下不同发动机的台架试验数据,均表现正常。

表1 同状态下不同发动机台架参数

在检查整车数据后,确认该问题为发动机机油耗异常。采集整车路谱,对路谱进行分析,折算为台架发动机验证工况。在验证过程中,发现新机油并不能验证出整车工况,但是采用运行6 h 后的机油试验,可以复现整车机油耗高问题。同时,在对比新旧机油过程中,其它消耗机油的路径一一排除,最终确认了主要是活塞组件导致的机油耗过高。

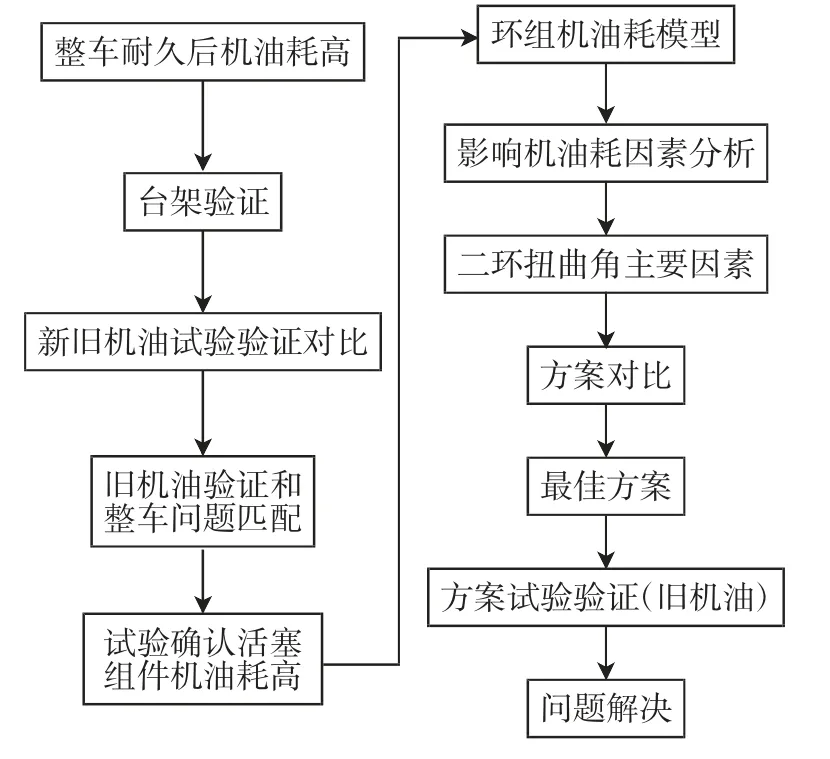

在确认活塞组件机油耗过高的同时,完成活塞环组模型搭建。利用机油耗预测模型对活塞环组的不同参数进行敏感性分析,发现二环扭曲角为机油耗直接影响因素。针对扭曲角,进行了不同的方案对比,最终增大二环环端面倾斜角的方案最佳,并对该方案进行试验验证,解决了问题。图1 所示为该问题解决的整体思路框图。

图1 机油耗问题解决思路框图

2 活塞系原理及分析模型建立

2.1 环组动力学的假设

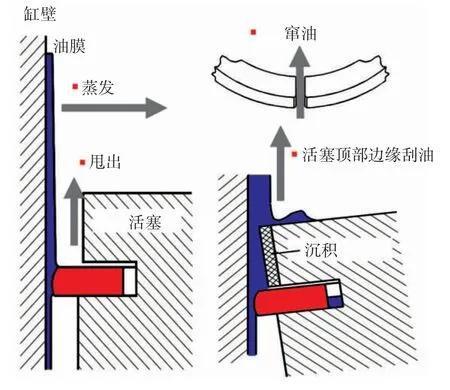

活塞组件的机油消耗为发动机机油耗的主要部分,约为80%以上。根据其消耗特性的不同分为缸套表面蒸发,环组甩油,环开口间隙反向窜油及顶环刮油等4 种消耗[3-7]。其消耗的示意图如图2 所示。

图2 环组机油消耗示意图

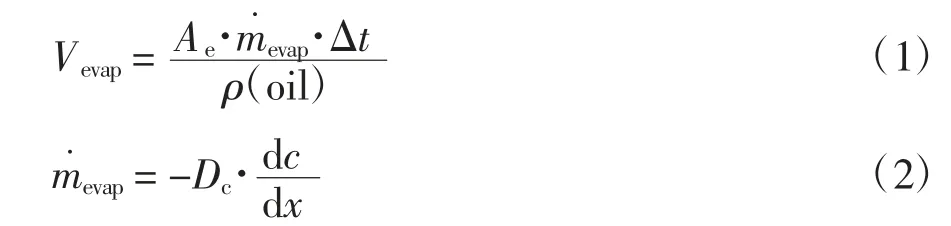

2.1.1 缸套上的机油蒸发

由活塞往复运动而引起的缸套与缸内气体所接触的油膜面积随着曲轴转角变化。因此,单位曲轴转角所蒸发的润滑油体积表达如式(1)、(2)所示:

式中:Ae为油膜蒸发面积,Δt 为时间计算步长,ρ(oil)为机油密度。evap为油膜蒸发速率,Dc为扩散系数,dc/dx 为机油径向的浓度梯度。因此,通过缸套表面蒸发的机油主要与油膜蒸发面积和油膜特性有关。

2.1.2 顶环甩油

1.1 产品优势 烟台市位于山东半岛东部,毗邻渤海,全年气候稳定、日光充足。作为我国大樱桃的产地,福山独特的山地砾质土壤以及140年的樱桃栽培历史使大樱桃有着得天独厚的生长种植优势,素来被誉为“北方春果第一枝”。具有独特的地理优势,当地可以生产出质量优越的樱桃。

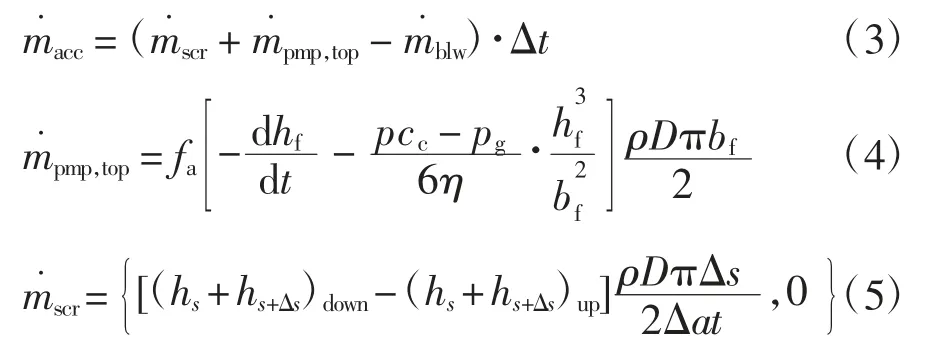

顶环岸累计甩油表达式如式(3)、(4)、(5)所示:

2.1.3 环端开口间隙的反向窜油

当燃烧室压力小于顶环槽或二环岸的压力时,机油通过顶环开口间隙被吸入燃烧室,引起机油上窜。顶环上、下容积腔的压力差和开口间隙的变化是引起顶环窜油的主导因素。其表达式如式(6)所示:

式中:fflow-back为比例系数,a 为环端的面积,b 为顶环的工作面宽度,η 为机油的动力粘度,pg为燃烧室压力,pc为顶环以上容积内的压力。

2.1.4 顶环岸刮油

当活塞横向运动或角摆动过大时,由于活塞头部边缘与缸套间隙变小,从而引起顶岸边缘刮油,导致机油消耗增加,其表达式如式(7)所示:

式中:Ascraped为顶环与机油接触的面积,Δs 为环轴向运动的距离。

2.2 边界条件

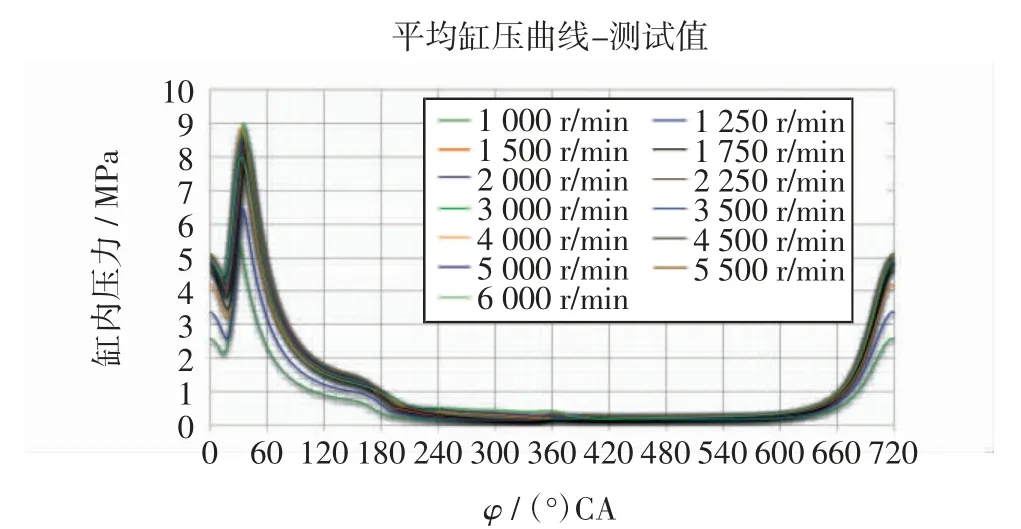

环组运动学模型主要的边界条件有缸压数据、活塞和缸套的轮廓型线、燃气温度参数和换热系数等。缸压数据为测试发动机200 循环的缸压平均值,其中最大缸压为9 MPa@3 000 r/min,如图3 所示。

图3 实测缸压曲线

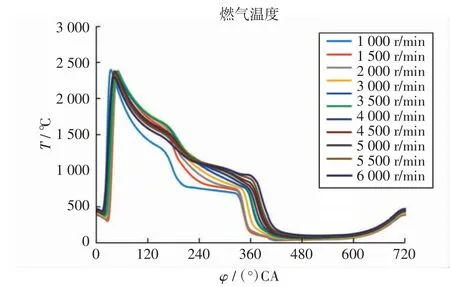

图4 缸内燃气温度曲线

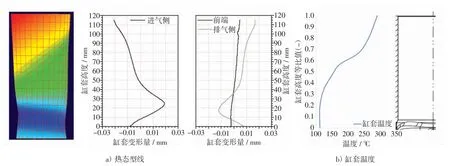

图5 活塞冷态型线及温度

活塞的热态型线由冷态型线和热膨胀相叠加得到。如图6a 所示,为按图纸输入的活塞冷态型线。而活塞的热膨胀量则由温度和热膨胀系数相乘得到[8]。如图6b 所示,为活塞推力侧的温度值,由试验测试和经验值调整得出。

燃气温度及换热系数是通过仿真得到,从1 000 r/min 开始每隔500 r/min 提取一次,如图4 和图7 所示。这些参数主要影响机油蒸发的情况[9]。

2.3 动力学模型

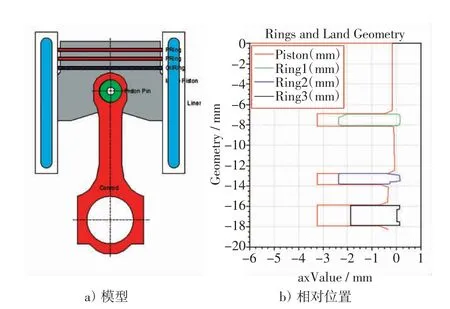

活塞环组动力学模型包括活塞、活塞环、气缸、活塞销及连杆模型。其中,活塞采用非线性弹性体单元,活塞环、连杆、活塞销及曲轴采用刚性单元。活塞环、气孔间采用油膜润滑的接触模型,机油采用5W-30。曲轴连杆活塞销间采用铰链接。活塞刚度矩阵由有限元计算得到非线性刚度矩阵。利用AVL Excite Piston&Rings 建立动力学模型,活塞和活塞环组件的机油耗模型如图8a 所示。

图6 缸套热态型线及温度

图7 缸内燃气换热系数

由于试验中的机油耗主要集中在高转速高、负荷区域,故仿真模拟的工况主要为6 000 r/min 全负荷工况。如图8b 所示是活塞环、活塞环岸及活塞环槽的相对位置简图。

图8 活塞环组模型及装配后相对位置简图

3 影响因素分析

根据6 000 r/min WOT 工况的计算结果,发现活塞运动的偏摆角度最大约0.4°。同时,二环扭转角变化过快,形成上翻和下翻变换,容易造成泵油效果。具体结果如图9 所示。

图9 环的偏摆角度及扭转角度

根据以上情况,可知二环预扭角是可能影响因素。对增加预扭角前后进行对比计算分析,可发现活塞环岸甩油的消耗增大约为3 倍,如图10 所示,故可确认二环预扭角为机油耗过高的主要影响因素。

同时,由于确认是二环因素影响机油耗,所以增加二环张力的影响计算,随着张力的增大,环岸甩油部分降低到8.43 L/min,如图11 所示。但实际试验中机油耗的相差达几倍之多,与之不符,故其不是主要影响因素。

图10 增加预扭角前后环岸甩油对比

图11 不同二环预紧力下环岸甩油对比

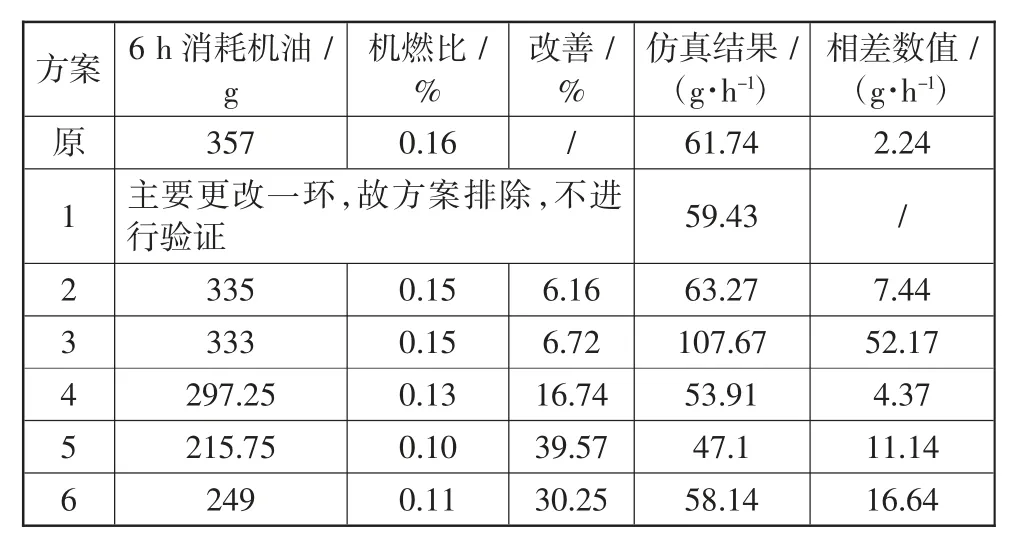

在确定了二环的预扭角的同时,提出了6 种方案,如表2 所示。根据方案的变更点可以发现,主要更改的是活塞二环,改变环面形状以更改二环的扭曲角,同时,也相应更改二环的张力及间隙。

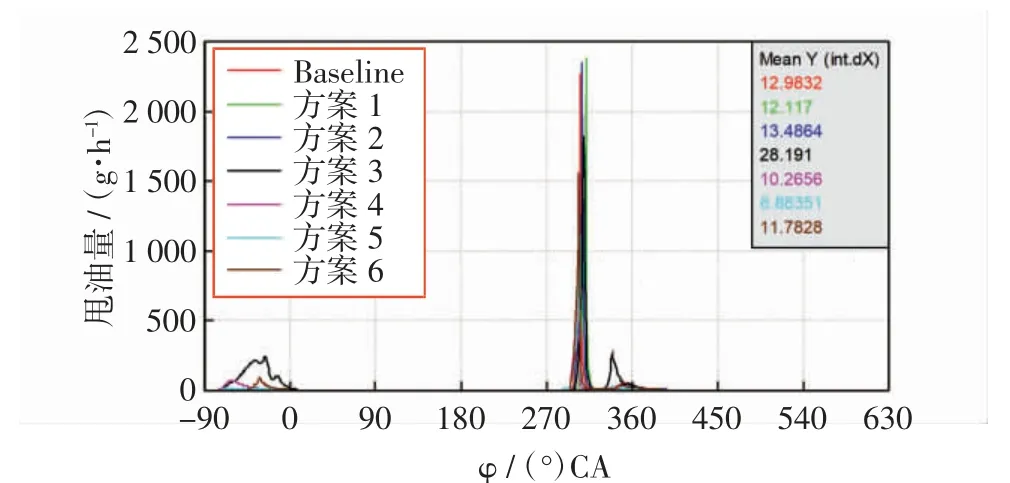

针对这6 种不同的方案进行机油耗对比计算分析,活塞环岸处甩油结果(单缸的甩油结果)如图12所示。从中可知,方案5 和方案4 机油耗降为最低,为合适的方案,建议优先进行试验验证。这两个方案的主要更改点是环截面调整,更改二环的预扭角。

针对不同的方案进行试验验证,如表3 所示为机油耗专项试验的验证结果,验证结果显示方案4和方案5 为最佳方案,机燃比下降到0.15%以下,满足要求,解决了问题。同时,对比仿真和试验的结果,两者趋势基本一致,数值相差在可接受的范围内(除方案3 外)。

表2 发动机降机油耗方案

图12 活塞环不同方案环岸甩油对比

表3 同状态下不同发动机台架参数

4 结论

1)通过EXCITE 的环组动力学计算,找到了机油耗高的主要原因,发现了活塞二环的刮油能力对机油耗的影响很大,指出了更改二环预扭角的方向。

2)利用动力学的计算分析,对比了不同更改方案的机油耗,确定了更改二环端面倾斜角为最优方案。排出先后顺序,减少试验次数,同时缩短了问题解决的时间。

3)仿真的机油耗很好吻合了试验机油耗的趋势。同时,两者的数值相差在可接受的范围内。为后续的机油耗工程问题提供了示例。但在实际的问题中,由于机油耗实验影响因素极多,同时计算模型基于很多假设,理论模型仍不能完全模拟真实情况,实际计算仍有许多需要提升之处。