基于离散元的钢轮压实土壤过程仿真分析

郑艾欣,张志峰,王慧强,陈鹏

(1.长安大学道路施工技术与装备教育部重点实验室,西安 710064;2.陕西汉德车桥有限公司,西安 710064;3.山推工程机械股份有限公司,山东济宁 272073)

0 引言

压路机主要用于对路面材料的压实,其作业性能的好坏直接影响路面质量。压路机压实作业是通过钢轮和土壤相互作用产生的。因此,国内外很多学者建立“压路机-土壤”模型研究其相互作用[1-3],主要是通过将土壤简化为弹性-阻尼模型进行仿真试验,通过调整模型参数来分析其动态响应过程[4-5],为压路机结构优化提供理论基础。国外学者根据试验提出土壤的压实还受到共振的影响,被大多数人所接受[6-7]。还有学者根据有限元法研究振动压实机理,但这种方法由于土壤材料本身是颗粒状,其结构的不连续性使得这种方法具有一定的缺陷。

因此,本论文将使用离散元法模拟土壤振动压实过程,建立“钢轮-土壤”离散元模型[8-9],模拟钢轮压实过程,分析土壤材料的沉降量和孔隙率变化程度,以及土壤在压实过程中的受力情况,并对实际作业情况提出意见[10]。

1 “土壤-钢轮”离散元模型建立

1.1 土壤离散元模型的建立

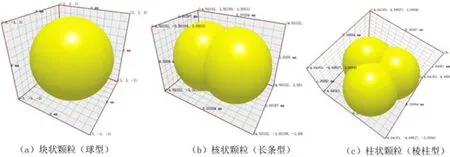

压实土壤一般为三相体,其中液态水所占的比例很小,对土体影响不大。因此,在模型建立过程中不考虑。通过查阅相关资料,土壤颗粒模型初定为块状、核状、柱状3种结构,这3种结构最大程度地接近实际土壤级配。通过普通球形颗粒进行三角阵列填充得到如图1所示的砂土颗粒模型。本仿真所选用的球形颗粒直径为6 mm,接触半径为3 mm[3]。

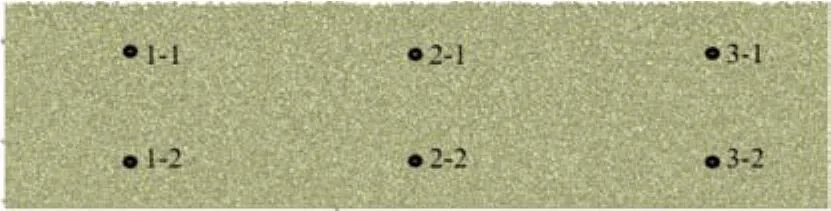

考虑到实际情况下土颗粒在堆积过程中有空隙产生,便将初始空隙率设为40%,计算得到土壤的总质量为40 kg。查阅相关资料,在土槽(长×宽×高为:1200 mm×300 mm×100 mm)里建立3个颗粒工厂,分别装入球型、长条型、棱柱形颗粒,并将其质量分别设计为20 kg、13.33 kg、6.67 kg。在仿真软件中,颗粒工厂中的颗粒在生成后在重力的作用下迅速沉积,如图2所示。

图1 砂土颗粒模型

图2 土壤颗粒生成模型

1.2 钢轮模型的建立

静碾压实过程中,钢轮压实土壤主要通过重力作用对土壤材料进行压实。土体反作用于钢轮,垂直于接触面上,经过分解受力,钢轮受到一个水平方向的分力和绕轴心的扭矩。仿真所应用的钢轮质量为6 500 kg,钢轮宽度为1 676 mm,外径为1 219 mm,如图3所示。在三维软件Pro/E中绘制钢轮模型,并将其导入到EDEM中。

图3 钢轮模型

2 静碾过程的离散元仿真

在使用EDEM软件进行仿真试验以前,设置钢轮的线速度为1.4 m/s,设定仿真总时间为10 s,时间每经过1 s时,钢轮对土体进行1遍压实。其中0~2 s用于土颗粒的生成,2~10 s对土壤进行8遍压实,钢轮静碾压实过程如图4所示。

图4 压实过程示意图

2.1 压实对土体沉降量的影响

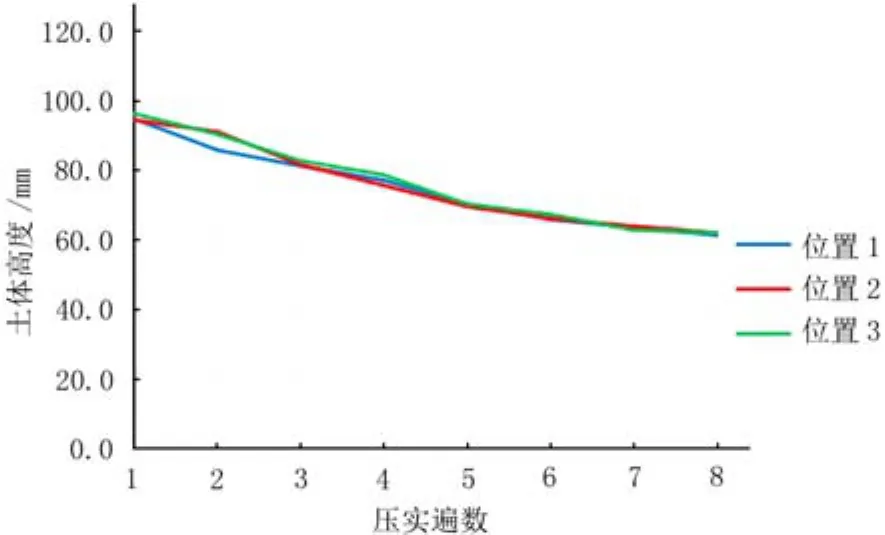

压路机压实性能的好坏可以通过土壤沉降量的变化来反映。在EDEM软件中,利用后处理模块中的截断分析取出土体中间部分。按照图5所示的方法布置测量点,沿钢轮运动方向均匀设置3个测量位置,钢轮纵向方向布置2个测试点。将每个测量位置处的2组数据求平均值,测量8次压实后的沉降量并绘制成折线图,如图6所示。

图5 沉降量测量布置点

图6 土体高度变化曲线

如图6所示,3个位置处的土体高度均随着压实次数的增加整体呈现递减趋势,并且每个位置之间的差距很小。在土壤经过7~8遍压实后,沉降量几乎没有太大变化,说明土壤的压实度已经达到一个极限的状态,这与实际工程中的规律也是一致的。由于土壤离散元模型中,土壤颗粒粒径较大,且级配与实际有一定差异,导致前5遍压实过程中,土体沉降量曲线斜率变化较小。

2.2 压实对土壤孔隙率的影响

在压实土壤后,土壤的压实度提高,土壤的孔隙率减小。因此,通过土壤孔隙率的变化可反映土壤的压实程度。在仿真试验中,为了研究孔隙率的变化情况,在EDEM软件中将土体划分成多个网格单元组,统计网格单元小格在每个整时刻的孔隙率并绘制成图表,如图7所示。

图7 压实过程空隙率变化

由图7可知,在前3遍压实过程中,土壤的孔隙率下降很多,下降了大约10%,土壤密实度得到了很大地提升;在第4~7遍压实后,孔隙率虽然下降,但其下降程度减慢,反映出土壤颗粒的密实度逐渐提高;第8遍压实后,孔隙率有上升的趋势,说明此时颗粒密实度已达到最大,如果压路机再继续进行压实,则将导致压实表面振松。

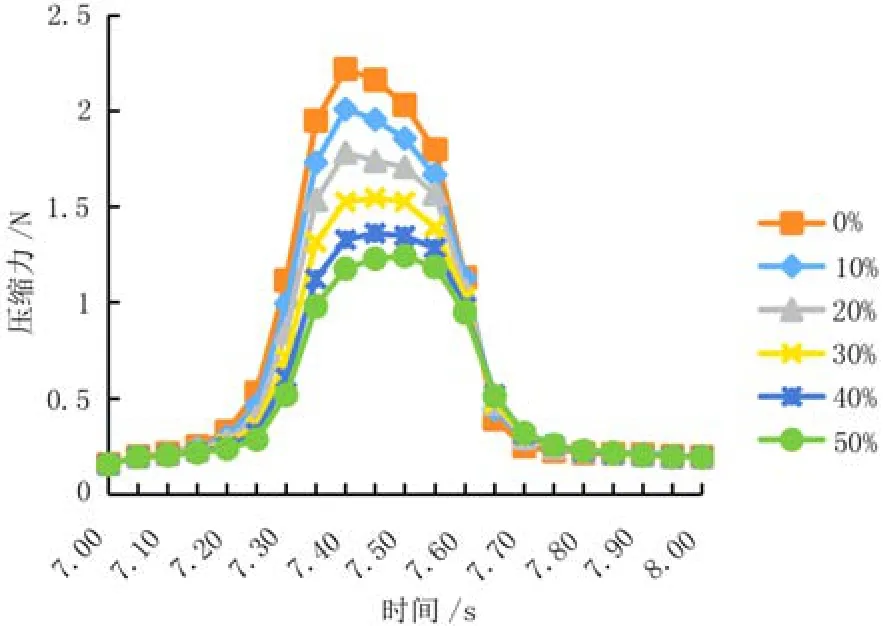

2.3 压实过程中土壤颗粒压力的变化

在软件中,将土体划分为网格单元,并取出中间单元组(高亮部分如图8所示),并作出土壤颗粒压力随时间变化的折线图,如图9所示。

图8 网格单元组

图9 为不同位置下不同遍数下土壤压力变化曲线,其中横坐标表示钢轮距取样点的位置。由图9可知,随着压实遍数的增加,土壤所受的压力逐渐增大,颗粒更加密实,压实度不断提高。土体在钢轮正下方时所受的压力最大,两边土体压力对称地下降。

3 结束语

利用“土壤-钢轮”离散元模型来模拟土壤的静碾压实过程,分析了压实遍数对土体沉降量、孔隙率的影响规律。随着压实遍数的增加,土壤的压实度逐渐得到提高。在钢轮作用下,钢轮正下方的土壤受力最大,钢轮两侧的土体压力近似对称分布,且由于压实遍数增加,土体厚度减少,土壤受到的最大压力值也随之增加。静碾压实过程的仿真结果表明,在一定厚度的铺层进行压实时,存在一个最佳的压实遍数。利用离散元方法可用于分析“土壤-钢轮”的动态相互作用,能够从微观上揭示压实过程土壤颗粒的受力变形特性,是研究压实机械压实过程的一种新方法。

图9 不同压实遍数压力变化规律