青麦仁预制菜肴加工工艺的研究

宋范范 ,张康逸 ,杨 妍 ,杨 帆 ,何梦影

(1.河南省农业科学院农副产品加工研究中心,河南 郑州 450002;2.河南工业大学粮油食品学院,河南 郑州 450001)

青麦仁是指未成熟但形态饱满的小麦,含有丰富的蛋白质、叶绿素、膳食纤维和α、β两种淀粉酶,具有帮助人体消化、降低血糖的功能,是一种高营养的纯绿色食品[1]。但由于采收后酶的活性仍较强,呼吸消耗也很大,青麦仁的品质在存放过程中会迅速下降,表现为口感差、清香味消失,营养价值也会降低。为解决青麦仁不宜长期存放的问题,有必要对青麦仁进行预加工处理,开发出预制菜肴等即食产品。

预制菜肴产品是指应用现代科学技术和先进设备,以定量化、标准化、机械化、自动化加工代替传统手工制作方式所加工生产的食品[2]。近年来,随着生活水平的提高和生活节奏的加快,城乡居民的消费结构和方式发生了巨大的变化,方便、快捷、营养、安全的预制菜肴产品已成为城乡居民现代生活中不可缺少的组成部分[3-4]。预制菜肴产品可以减少厨房劳动时间,提高餐饮效率,作为家庭代用餐或提供给企事业单位及旅游流动人群消费的主餐食品,已成为我国城乡居民食物消费的重要形式之一[5]。

本文主要研究青麦仁预制菜肴产品的加工工艺,对青麦仁预制菜肴的调味酱包进行优化,并对青麦仁预制菜肴原料包的加工工艺进行研究,考察了熟制和炒制对青麦仁感官品质的影响,以期为进一步开发青麦仁预制菜肴产品提供数据支撑。

1 材料与方法

1.1 材料与设备

1.1.1 材料与试剂

青麦仁:河南省农科院农副产品加工研究所提供;蔗糖、食盐、酱油、淀粉、色拉油、黄原胶等均为市售;单硬脂酸甘油酯:嘉德乐生化科技有限公司;无水乙醇:分析纯,烟台市双双化工有限公司;硫酸锌:天津市科密欧化学试剂有限公司;亚铁氰化钾、胰蛋白胨、酵母浸粉、琼脂:北京奥博星生物技术有限公司。

1.1.2 仪器与设备

AL-204型电子天平,SW-CJ-IBU型净化工作台,SPX-250B-Z型生化培养箱,YXQ-LS-50S11立式压力蒸汽灭菌器,A590紫外可见分光光度计,TMSPRO FTC质构仪,MB45水分仪,SGW-1旋光仪。

1.2 方法

1.2.1 青麦仁预制菜肴工艺流程

1.2.1.1 原料包制作流程

青麦仁→解冻→熟制→炒制→分装→真空包装→蒸汽杀菌→原料包

操作流程:将速冻青麦仁用小水流冲洗解冻,沥水后在95℃沸水中熟制2 min,待青麦仁煮熟后沥出,在炒锅内放入少许食用油,于165℃炒制2 min,趁热分装,真空包装,于120℃条件下杀菌15 min。

1.2.1.2 酱包制作流程

调味配料→搅拌→煮沸(105~110℃)→过胶体磨→热灌装→蒸汽灭菌→酱包

操作流程:将各种配料按照配比称重后搅拌混匀,放入沸水浴中煮沸2 min,用胶体磨进行粉碎乳化,趁热灌装,于120℃条件下杀菌15 min。

1.2.2 酱包配方的优化

采用正交试验法对蔗糖、食盐、酱油、色拉油、淀粉、黄原胶、单硬脂酸甘油酯等七种调味材料进行优化,采用L8(27)正交优化表进行试验,以感官评分为指标,采用极差分析,确定最优调味酱包配方。试验因素和水平见表1。

表1 酱包正交因素水平表Table 1 Factor and level of orthogonal test of sauce packet

1.2.3 原料包熟制工艺的研究

以100 g青麦仁为基准,分别考察熟制时间(1.0、2.0、3.0、3.5、4.0、4.5 min)及熟制温度(75、80、85、90、95、100℃)对青麦仁感官品质的影响。

1.2.4 原料包炒制工艺的研究

以100 g青麦仁为基准,分别考察炒制温度(150、160、165、175、200 ℃)、炒制油量(2、4、6、8、11 g)以及炒制时间(0.5、1、2、3、5、8 min)对青麦仁感官品质的影响。

1.2.5 储藏期间青麦仁预制菜肴菌落总数的变化

在冷藏(4℃)条件下,考察不同储藏期(0、5、10、15、20、25、30 d)酱包和原料包的菌落总数。

1.2.6 感官品质评价

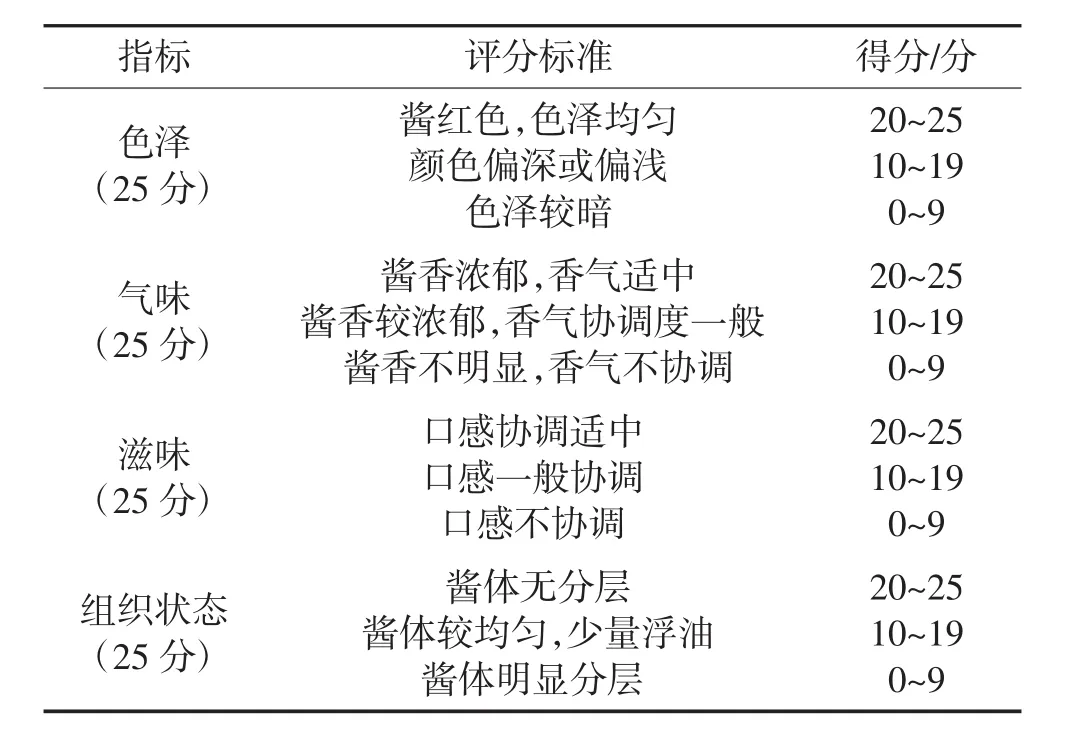

选择10名经验型评价人员组成评价小组,分别对酱包和原料包进行感官评价,酱包和原料包的感官评价标准见表2、3。由于原料包考察的指标较多,且每项指标对原料包感官的影响程度不同,它们之间的关系是不完全平权的,因此需要考虑它们的权重。本文采用变异系数法确定上述各指标的权重系数,将数据标准化处理后,采用加权平均法确定青麦仁预制菜肴原料包的综合评分。

表2 酱包感官品质评分标准Table 2 Sensory evaluation standard for sauce packet

表3 原料包感官品质评分标准Table 3 Sensory evaluation standard for green wheat berry packet

1.2.7 测定指标与方法

1.2.7.1 菌落总数

参照GB 4789.2—2016[6]采用平板计数法测定。

1.2.7.2 青麦仁叶绿素含量

参照GB/T 22182—2008[7]中的方法测定。

1.2.7.3 青麦仁水分含量

参照GB 5009.3—2016[8]中的方法测定。

1.2.7.4 青麦仁质构指标

将5 g青麦仁置于质构仪托盘上,测定其硬度、弹性、黏聚性、咀嚼性和恢复性等5个指标。测试参数:直径50 mm的圆底P50探头,下压样品速度60.0 mm·min-1,探头离开样品回到测定前位置的速度20.0 mm·min-1,下压程度30%,预载应力2 N,两次咬合中间停顿时间1 s。

1.2.8 数据处理

采用Origin软件处理数据,质构分析采用SPSS软件进行处理。

2 结果与分析

2.1 调味酱包配方优化

表4是酱包配料正交优化结果。由表中R值可知,影响酱包感官品质的因素大小顺序为:E>B>F>A>D>C>G,即淀粉添加量对产品影响最显著,其次是食盐,再次是黄原胶、蔗糖、色拉油、酱油,单硬脂酸甘油酯添加量对酱包品质的影响最小。最优水平组合为A2B1C1D1E1F1G2,即调料酱包中蔗糖添加量为14 g,食盐添加量为1.5 g,酱油添加量为10 g,色拉油添加量为15 g,淀粉添加量为1 g,黄原胶添加量为0.05 g,单硬脂酸甘油酯添加量为0.24 g,此时酱包品质最好。

表4 酱包正交优化结果Table 4 Result of orthogonal optimization of sauce packets

2.2 青麦仁原料包的加工工艺

2.2.1 熟制时间对原料包感官品质的影响

由图1可知,青麦仁原料包的感官品质随熟制时间的延长而下降。因为随熟制时间增加,青麦仁表皮的细胞膜解体或通透性增加使叶绿素流出,导致青麦仁的叶绿素含量降低,色泽变黄[9-11]。熟制时间的延长对青麦仁的组织状态和质构影响也很大,因为时间过长青麦仁表面会出现褶皱,硬度增加,咀嚼性变差,从而影响感官。由图可知,2.0 min为最佳熟制时间。

2.2.2 熟制温度对原料包感官品质的影响

由图2可知,青麦仁原料包的感官品质随熟制温度的增加而上升。随着熟制温度的增加,青麦仁的气滋味得到提升,咀嚼性和胶黏性值也增加。然而,温度的升高会使青麦仁中的叶绿素出现稍微下降的趋势,硬度也会增加,但青麦仁的总体感官评分仍然是上升趋势。由图可知,95℃为最佳熟制温度。

2.2.3 炒制温度对原料包感官品质的影响

由图3可知,青麦仁原料包的感官品质随炒制温度的增高呈下降趋势。随着炒制温度的升高,青麦仁中的水分会迅速蒸发,并且温度越高水分损失越快,叶绿素的含量也会随温度的升高而下降[12-14]。此外,炒制温度不同,青麦仁的质构品质变化较大。随炒制温度的增加,青麦仁的硬度呈下降趋势,胶黏性和咀嚼性先上升后下降。炒制温度越高,组织越紧密,青麦仁适口性越低。炒制温度为165℃时,青麦仁原料包的感官品质最好。

2.2.4 炒制油量对原料包感官品质的影响

由图4可知,青麦仁原料包的感官品质随炒制油量的增加呈下降趋势。炒制油量的增加会使青麦仁的水分和叶绿素损失增大,从而影响感官评分。炒制油量对青麦仁的质构品质的影响较大,随炒制油量的增加,青麦仁的硬度呈上升趋势,咀嚼性呈先上升后下降的趋势。炒制油量为4%时青麦仁的感官品质最佳。

2.2.5 炒制时间对原料包感官品质的影响

由图5可知,青麦仁原料包的感官品质随炒制时间的延长呈先上升后下降的趋势。在炒制过程中,炒制时间越长,水分蒸发越多,叶绿素损失也越大,故感官评分下降。炒制时间不同,青麦仁的质构品质变化较大,随炒制时间的增加,青麦仁的硬度、胶黏性和咀嚼性呈先上升后下降的趋势,炒制时间越长,青麦仁的组织结构越紧密,口感就越差。炒制时间为2 min时青麦仁的感官品质最佳。

2.3 储藏期间青麦仁预制菜肴菌落总数的变化

2.3.1 不同储藏期的酱包菌落总数

由图6可知,随着储藏时间的延长酱包菌落总数持续增加,但灭菌后的菌落总数要明显低于未灭菌酱包中的菌落总数。未灭菌的酱包在储藏第30天时,菌落总数为2.7 lg(CFU/g),而经过灭菌后的酱包在储藏15 d时仍未检测到微生物,在储藏30 d时菌落总数为 1.9 lg(CFU/g)。

2.3.2 不同储藏期的原料包菌落总数

由图7可知,随着储藏时间的延长青麦仁中的菌落总数逐渐增加,并且灭菌后的菌落总数要明显低于未灭菌原料中的菌落总数。未经灭菌的原料包的初始菌落总数为2.0 lg(CFU/g),在储藏第30天时,菌落总数达到7.0 lg(CFU/g),而经过灭菌后的原料包的初始菌落总数并未检出,在储藏15 d时检测到菌落总数为2.1 lg(CFU/g),在储藏30 d时菌落总数为3.0 lg(CFU/g),低于速冻食品标准规定的最大限量 1.0×105CFU/g。

3 结论

本试验以青麦仁为主要原料,研究了青麦仁预制菜肴的加工工艺及其配方。酱包的最佳配方为:以400 g青麦仁为基准,酱包的最佳配方为蔗糖添加量为14 g,食盐添加量为1.5 g,酱油添加量为10 g,色拉油添加量为15 g,淀粉添加量为1 g,黄原胶添加量为0.05 g,单硬脂酸甘油酯添加量为0.24 g。经单因素试验,原料包最佳工艺为:熟制时间2 min,熟制温度95℃,炒制时间2 min,炒制油量4%,炒制温度165℃;对原料包和酱包进行储藏试验,发现经过灭菌后的原料包和酱包在储藏30d时菌落总数分别为3.0lg(CFU/g)和1.9 lg(CFU/g),符合食品标准规定。