球形高温复合定形相变材料性能及干压成型工艺的设计与研究

杨俊杰,朱桂花,2,吕 硕,康亚明,2,马承渝

(1.北方民族大学化学与化学工程学院,银川 750021;2.北方民族大学,国家民委化工技术基础重点实验室,银川 750021; 3.北方民族大学机电工程学院,银川 750021)

0 引 言

相变材料依照外观形状可变与否划分为定形和不定形两大类[1],其中定形相变材料又分封装式和复合式两种。封装式相变材料是将相变介质封装在一定形状的容器中[2],定形复合式相变材料(Form-stable phase change materials,FSPCM)由基体材料与相变介质复合而成,相变温度高于500 ℃称为高温FSPCM[3]。陶瓷基高温FSPCM同时兼备陶瓷的耐高温特性和相变材料的蓄热特性,无需封装,可减少容器换热阻力[4],在太阳能热能和工业余热利用方面应用前景广阔[5]。

陶瓷基高温FSPCM根据相变介质的不同分为无机盐/陶瓷基、金属/陶瓷基两类[6]。李爱菊等[7]通过混合烧结法制备了Na2SO4/SiO2高温FSPCM,相变温度880 ℃、相变潜热65 J/g;Liu等[8]通过熔融渗透法得到相变温度为888.72 ℃、相变潜热为87.23 J/g的多孔莫来石/Na2SO4高温FSPCM。无机盐在高温环境下易挥发且导热性较差[9],因此以金属为相变介质的陶瓷基高温FSPCM逐渐受到重视。谈威[10]、王建宏[11]等采用干压成型及混合烧结法分别制备了圆片状A1-Si合金/高岭土基、Al/粉煤灰基高温FSPCM,但相变潜热均小于50 J/g。研究显示[10-12],陶瓷基高温FSPCM的制备中,坯体主要采用干压法成型,该方法操作方便、工艺简单。干压成型通常为单向加压法,在压制过程中模具下端不动,通过模具从上往下加压,坯体由上向下的压制力不断减小,其密度也随之下降[13]。殷剑龙[14]的研究表明,坯体的致密度与粉体自身的颗粒度以及加压方式、加压速度和保压时间等有关。华建社等[15]发现随着成型压力的增大以及保压时间的延长,素坯的密度逐渐增大,但未研究成型条件对材料蓄热性能的影响。

球形高温定形相变材料具有传热表面积大、易堆积和易更换等优点[16],是填充式高温储能床的不二之选,但球的尺寸对填充床的传热速率有明显影响[17]。金波等[18]研究了不同直径封装式储热球在相变填充床中的储热性能,发现直径25 mm的储热球换热速率更快。蔡九菊等[19]通过模型和实验证实,不锈钢储热球直径10~20 mm时在填充床中的蓄热效率最优。球形高温FSPCM制备的报道极少,仅见朱桂花等[12]用干法成型制备了直径7.5 mm、密度1.6 g/cm3、相变潜热62.49 J/g的Al/粉煤灰基球形蓄热材料,而直径大于10 mm陶瓷基球形高温FSPCM的制备目前未见报道。

韩金鹏等[20]在制备Al-Si/粉煤灰基高温FSPCM时发现,密度越高其相变潜热越低,而朱海等[13]的研究表明,干压成型时素坯的尺寸越大其致密性以及致密均匀程度越差。因此,当制备较大尺寸的球形高温金属/陶瓷基FSPCM时,干压成型条件不仅决定相变材料的致密性,还必将影响其蓄热性能。本实验采用Al-Si合金为相变介质,粉煤灰为基体材料,采用混合烧结法制备直径为15 mm的球形高温复合定形相变材料,通过改变干压成型过程中的施压速率及保压时间设计不同的施压方式,研究成型工艺条件对素坯以及相变材料性能的影响,为大尺寸球形高温复合定形相变材料制备工艺的优化提供新的思路和依据。

1 实 验

1.1 材料与仪器

实验材料主要有粉煤灰(采自宁夏宁东热电厂,过200目筛)、Al-Si合金粉(过200目筛,以下简称合金粉)和氧化镁(化学纯)。实验仪器主要有扫描电子显微镜(德国卡尔·蔡司公司)、同步热分析仪(德国耐驰公司)、X射线衍射仪(日本理学公司)、激光粒度分析仪(美国麦奇克仪器有限公司)、箱式电阻炉、标准振筛机、材料试验机、行星式球磨机和手动数显压片机。

1.2 实验方法

1.2.1 球形高温复合定形相变材料的制备

将合金粉、粉煤灰、氧化镁(烧结助剂)按照58∶37∶5的质量比放入球磨罐(磨介为氧化锆陶瓷球),球磨干混30 min后取出,加入PVA粘结剂并在研钵中研磨混合均匀。称取3.00 g混合料,用φ15 mm的球形模具压制成型,脱模得到的球形素坯于150 ℃干燥2 h后进行烧结,烧结的最高温度为1000 ℃[20],烧结后得到球形高温定形复合相变材料(以下简称复合相变材料)。

1.2.2 性能测试

图1 球形复合相变材料照片及示意图Fig.1 Photograph and schematic diagram of spherical composite phase change material

1.2.3 热震实验

将复合相变材料放入箱式电阻炉中,以10 ℃/min升至650 ℃,再自然降至室温,循环反复进行后,测定样品的各项性能指标。

2 结果与讨论

2.1 素坯成型过程中施压方式的设计

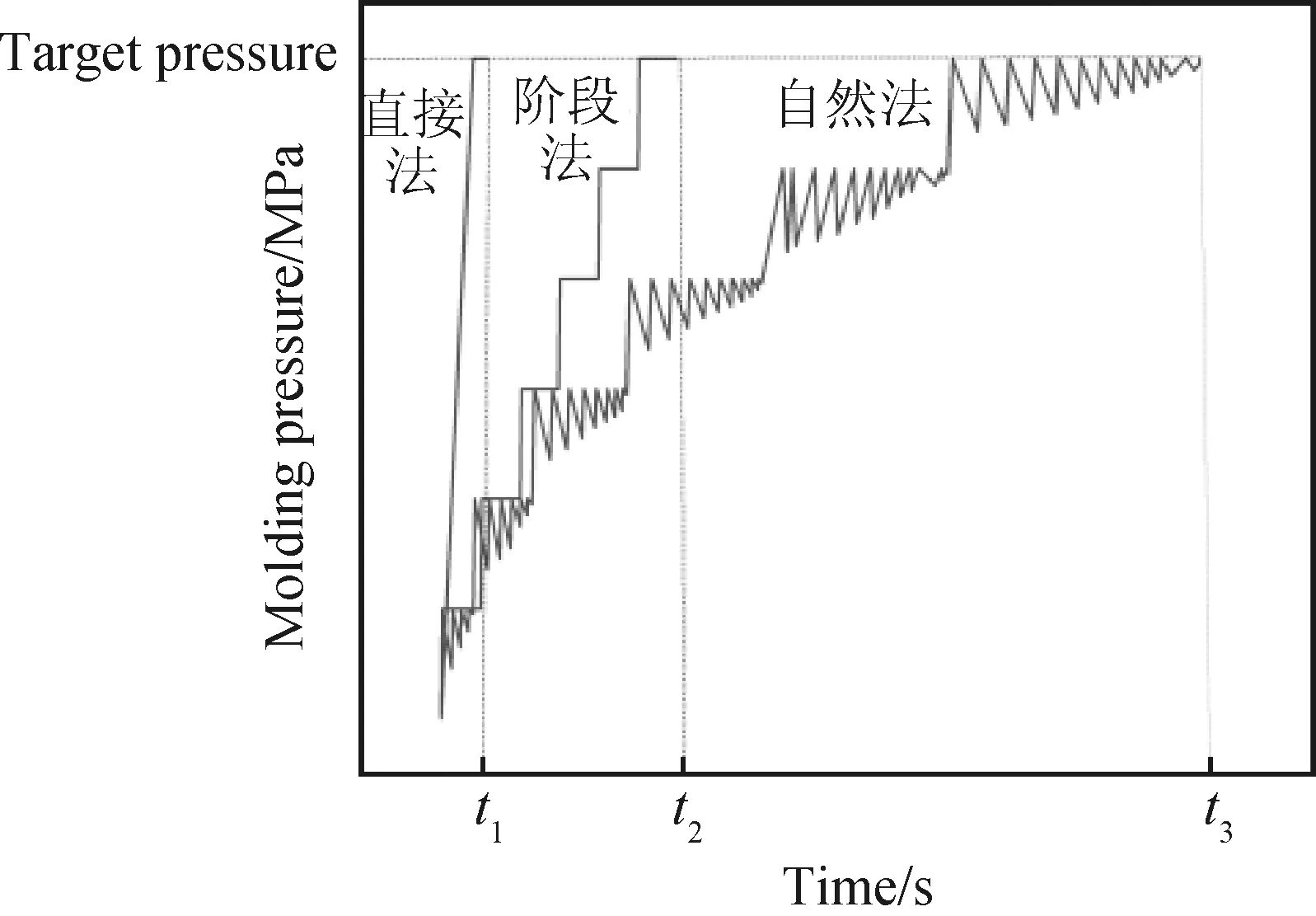

成型压力和保压时间是模压成型法的两个重要条件,增加成型压力和延长保压时间都会使素坯的密度增大[19]。复合相变材料的密度与相变潜热存在矛盾关系[20],并且素坯尺寸越大越难以致密,致密度分布也越不均匀[17]。随着保压时间的延长,压坯中气体有足够的时间排除,压力传递充分有利于压坯中各部分密度的均匀分布[19]。为了研究素坯密度和均匀度与材料性能之间的关系,综合考虑到加压速率、保压时间对素坯的影响,设计了不同的施压方式,分别称其为直接升压保压法、阶段升压保压法、分段升压自然降压保压法(以下分别简称为直接法、阶段法、自然法),示意图见图2。

图2 三种施压方式示意图Fig.2 Schematic diagram of three exerting pressure methods

针对相同的成型目标压力,图2直观表达了三种施压方式中升压、保压的不同过程。直接法是指快速施压至目标压力并经过短时间保压后立即卸压,因升压速率快、保压时间短,压力传递的深度较浅,有可能获得具有密度梯度的素坯。阶段法是将压力升至某一压力并保压一定时间,再升压、保压,直至升至目标压力,该法特点是分阶段多次升压并保压,累积的保压时间较长,有望得到密度较高的素坯。自然法仍属于分段性升压,但升至某一压力后自然降压至压力示数保持不变,再升至该压力并自然降压,经数次重复达到该压力(此时压力不再自然下降),再将压力提高至另一段,最终升至目标压力。自然法升压速率慢且未进行保压,可能获得致密分布均匀的素坯。目标压力相同时,直接法施压时间最短,自然法最长,阶段法介于二者之间。

2.2 施压方式及成型压力对复合相变材料性能的影响

2.2.1 直接法中成型压力对复合相变材料性能的影响

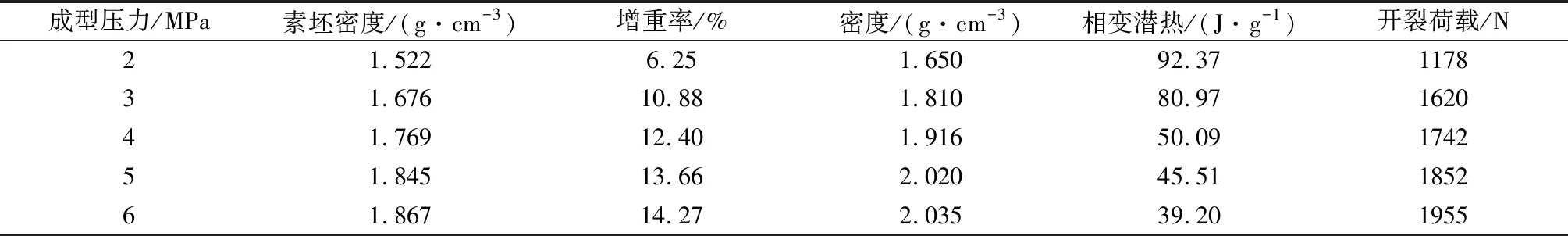

通过预实验发现,成型压力小于1 MPa素坯成型困难、大于6 MPa脱模困难,确定的成型条件为:压力2~6 MPa、升压时间10~25 s、保压时间4 min。不同成型压力下球形素坯及复合相变材料的综合性能见表1,XRD及SEM结果见图3~图5。

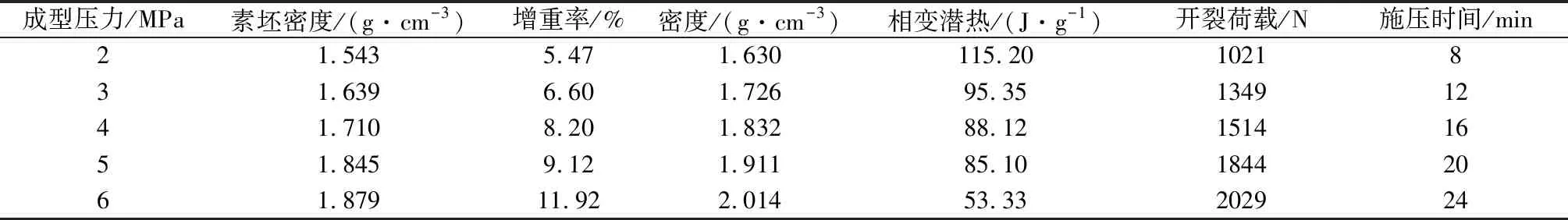

表1 不同成型压力下素坯及复合相变材料的性能(直接法)Table 1 Properties of green and composite materials under different molding pressures (direct method)

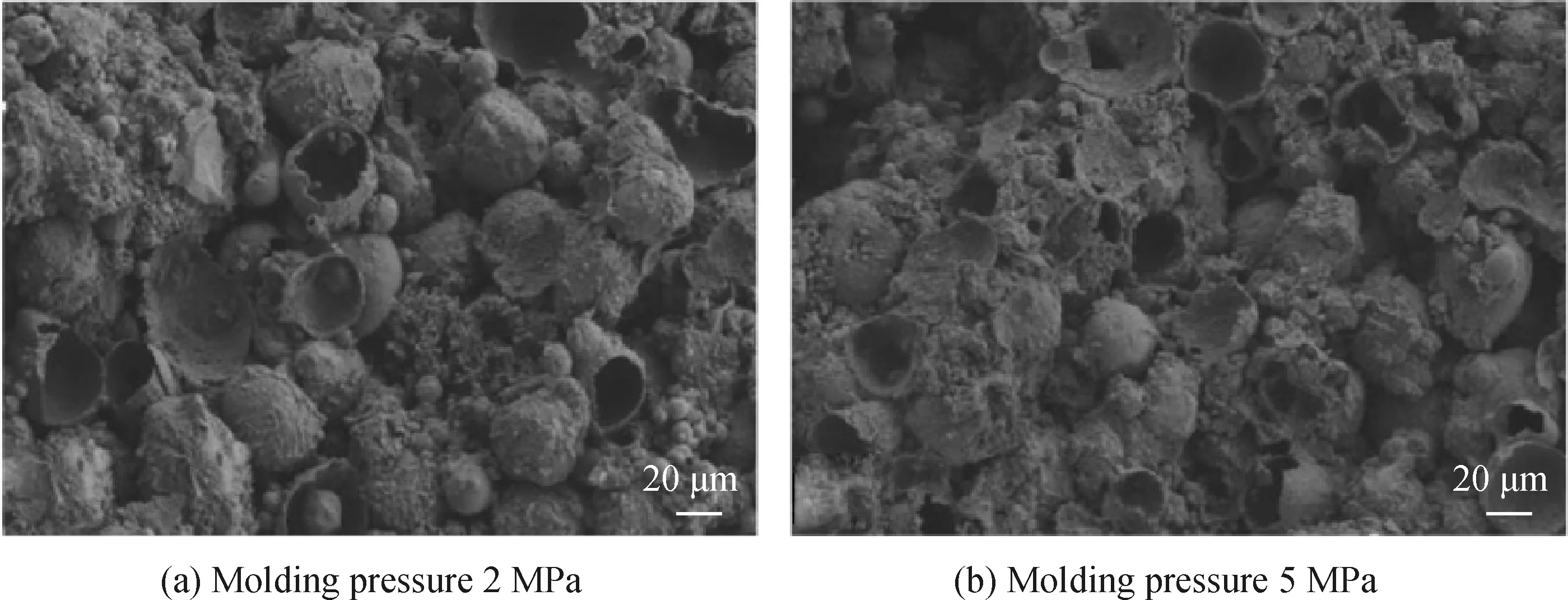

图3 素坯的SEM照片(直接法)

Fig.3 SEM images of the green sample (direct method)

图4 复合相变材料的SEM照片(直接法)

Fig.4 SEM images of composite phase change material (direct method)

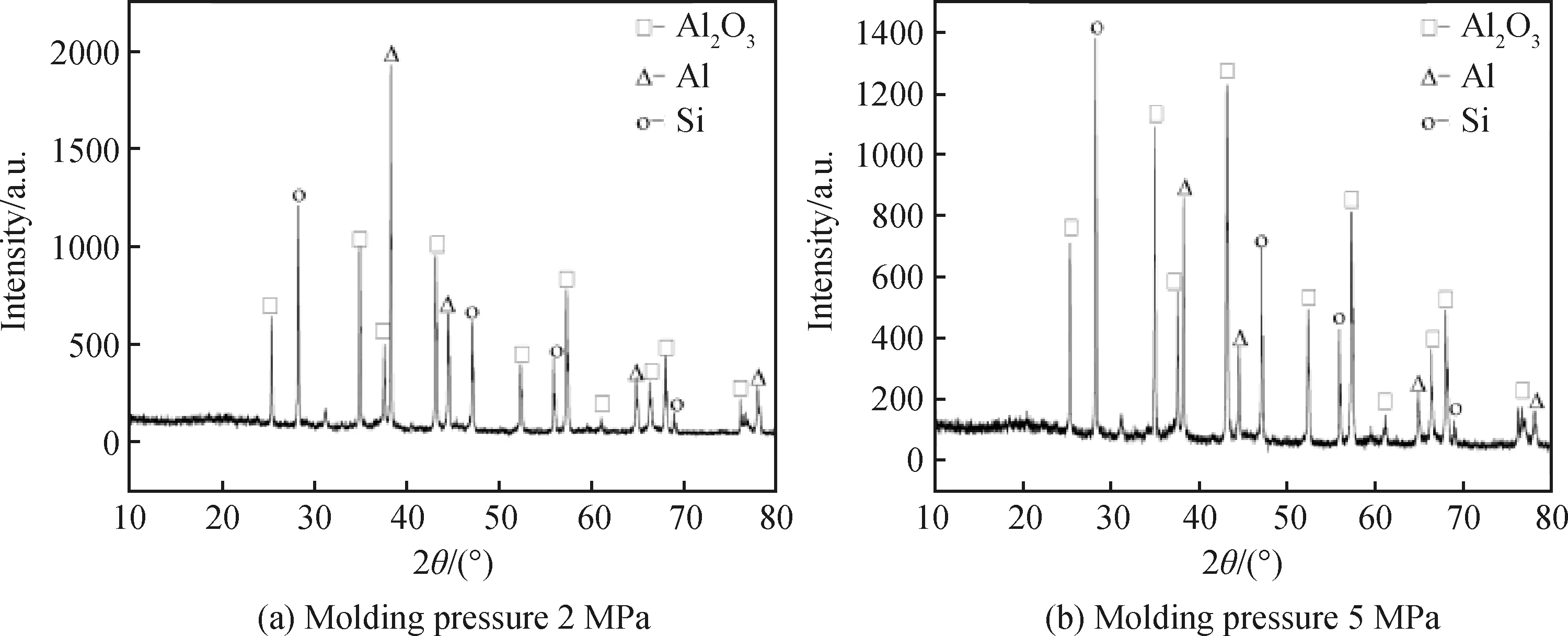

图5 复合相变材料的XRD图谱(直接法)

Fig.5 XRD patterns of composite phase change material (direct method)

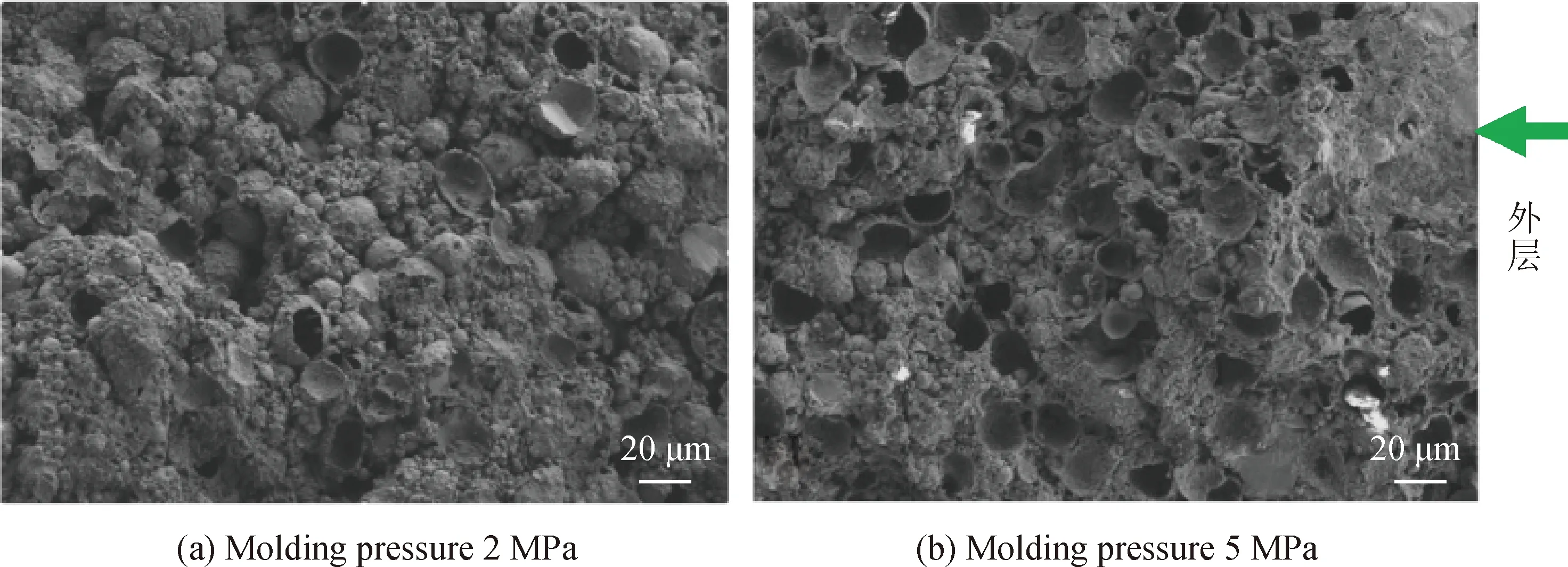

表1结果表明,素坯密度及烧结后材料的密度、增重率及开裂荷载均随着成型压力的增大而增大,而相变潜热随之降低。从图3(a)、图4(a)可以看出,成型压力较低时(2 MPa),素坯中合金粉颗粒之间空隙较大且存在“搭桥现象”[19],减弱了合金粉颗粒所承受的挤压力,烧结后大部分合金粉仍能保持其原有形状而少有破裂。图3(b)显示,当压力升至5 MPa时,细小颗粒填充到空隙之中,“搭桥现象”已不明显,素坯密度显著提升。由于颗粒间挤压力增大,可能导致合金粉颗粒变形,出现烧结后大量合金粉颗粒破裂的现象(图4(b))。

成型压力2~3 MPa时,材料的相变潜热相对较高但密度相对较低,高于3 MPa后密度有所增加,但相变潜热却大幅度降低。分析认为:当成型压力较低时合金粉颗粒破裂数量较少,合金粉中的Al与粉煤灰中的SiO2以及空气中的O2反应受限,更多的合金粉颗粒保留了原有性能,意味着增重率较低、相变潜热较高;随着成型压力增大,颗粒间接触的紧密程度以及破裂的合金粉颗粒数量均有所增加,大量合金粉失去氧化层的保护,与O2和SiO2的反应加剧,故而增重率升高而相变潜热降低。XRD图谱是上述分析的佐证,成型压力为2 MPa时Al的衍射峰强度高于Si与Al2O3(图5(a)),5 MPa时Si与Al2O的衍射峰明显增强(图5(b)),说明成型压力越大,烧结时合金粉中Al消耗越多则生成的Si与Al2O3越多。烧结过程中Al减少、Al2O3与Si的增多源于两方面:一是Al被氧化(4Al+3O2=2Al2O3)并导致Si析出、材料增重,二是Al与粉煤灰中的SiO2在高温环境下发生反应(4Al+3SiO2=2Al2O3+3Si)。Al被消耗是造成相变潜热降低的主要因素,这与韩金鹏等[20]的研究结果一致。

2.2.2 直接法成型时压力对复合相变材料内外层相变潜热的影响

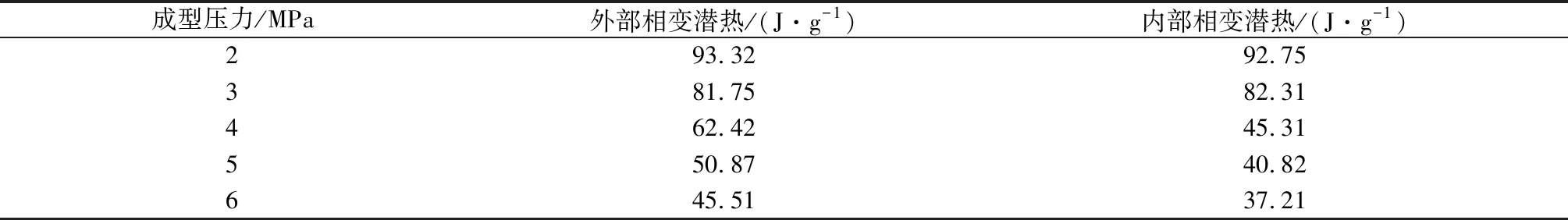

SEM照片(图4)显示,不同成型压力下球形材料内外层的致密程度有差异,为此,从内部、外层分别取样测定DSC和XRD,结果见表2与图6。

表2 复合相变材料的重复性实验结果(直接法)Table 2 Repeated experimental results of composite phase change materials (direct method)

图6 复合相变材料的XRD图谱(直接法,成型压力5 MPa)

Fig.6 XRD patterns of composite phase change material (direct method, molding pressure 5 MPa)

表2显示,成型压力4~6 MPa时,外部的相变潜热明显高于内部。图6(b)为外部的XRD图谱,可见Si的衍射峰强度较高,内部则Al2O3强度较高(图6(a)),说明外层以合金粉中Al与基体中SiO2的反应为主导(生成的Si更多),内层以Al被氧化为主导反应(析出的Si相对少)。图6(b)表明成型压力较大时(5 MPa)外层的致密性更高,据分析,因尺寸大、压力大、升压快,成型时外层迅速致密而产生加工硬化作用[22],不仅限制了压力向内部传递,也阻止了内部空气的排出。因素坯体积急剧减小,滞留的内部空气被压缩导致压力攀升,致使合金粉被过度挤压而发生塑性形变,烧结时更易发生破裂并与压缩空气反应,因而内部的相变潜热相对较低。

2.2.3 阶段法中成型压力对复合相变材料性能的影响

为了便于与直接法比较,阶段法的成型条件为:压力2~6 MPa、保压段间隔1 MPa、每段保压4 min,5个不同目标压力下的施压时间分别为8 min、12 min、16 min、20 min、24 min。该条件下素坯及复合材料的综合性能见表3,SEM照片及XRD谱图结果见图7~图8。

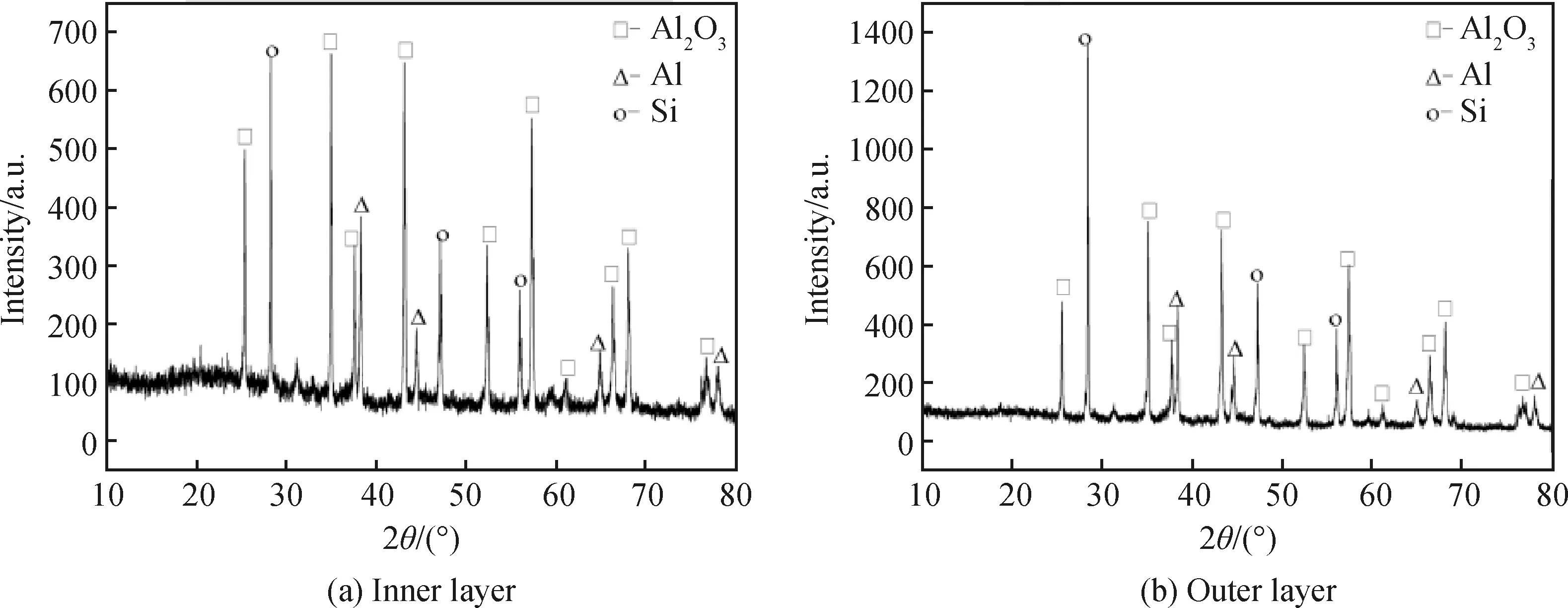

表3 不同成型压力下素坯及复合相变材料的性能(阶段法)Table 3 Properties of green and composite materials under different molding pressures (stage method)

图7 素坯及复合相变材料的SEM照片(阶段法)

Fig.7 SEM images of the green sample and composite phase change materials (stage method)

图8 复合相变材料的XRD图谱(阶段法)

Fig.8 XRD patterns of composite phase change material (stage method)

表3的结果表明,阶段法成型所得到的复合相变材料性能随压力的变化规律与直接法基本一致,即素坯密度、密度、增重率及开裂荷载均随着成型压力的增大而增大,相变潜热随之降低。图7、图8显示,成型压力越高合金粉颗粒破裂越多,Al的衍射峰强度越低,而Si的越高。与直接法相比,值得注意的是:成型压力相同时,阶段法所得材料增重率更低、相变潜热更高,二者的密度及开裂载荷却很接近,说明材料的综合性能(蓄热及力学性能)有所改善。5 MPa时材料致密均匀(图7(d)),未出现内部、外层的差异化现象。分析认为:直接法因升压速率快颗粒以塑性形变为主[22],素坯密度虽高但烧结时合金颗粒更易破裂,因此材料力学性能突出但相变潜热不高;阶段法的压力提升缓慢,颗粒间以滑移为主[22],不仅减弱了合金颗粒的形变且利于空气排出,避免了加工硬化现象,同时分段保压使压力向深度匀速传递,素坯均匀且致密性良好,在较宽的压力范围内(2~5 MPa)均呈现出较为出色的综合性能。成型压力为2 MPa时,阶段法所得材料的性能(相变潜热115.20 J/g、密度1.630 g·cm-3、开裂荷载1021 N)与直接法相比(相变潜热92.37 J/g、密度1.650 g·cm-3、开裂荷载1178 N),相变潜热增加了24.7%,开裂载荷只降低了13.3%。

2.2.4 自然法中成型压力对复合相变材料性能的影响

预实验表明,在该法中成型压力大于5 MPa时脱模困难,因此压力范围为2~5 MPa。素坯和复合相变材料的综合性能见表4,SEM及XRD结果见图9、图10。

表4 不同成型压力素坯及复合材料的性能(自然法)Table 4 Properties of green and composite materials under different molding pressures (natural method)

图9 复合相变材料的SEM照片(自然法)

Fig.9 SEM images of composite phase change material (natural method)

图10 复合相变材料的XRD图谱(自然法)

Fig.10 XRD patterns of composite phase change material (natural method)

表4的结果说明,成型压力对材料性能影响的基本规律与直接法、阶段法仍然相似,但在相同的成型压力下,材料的相变潜热小于阶段法而略高于直接法,而开裂载荷却远小于其它两种方法。图9显示,自然法得到的材料致密均匀,但同等压力下(2 MPa、5 MPa)基体的致密程度以及合金粉颗粒破裂的相对数量却少于直接法和阶段法。据分析,自然法升压极为缓慢,虽然坯体致密均匀,但由于施压时未保压,不能为素坯颗粒间的滑移致密以及合金粉颗粒的塑性形变提供足够的挤压力,所以素坯密度及合金粉颗粒破裂程度在三种方法中最低。依据前文的分析,烧结过程中合金粉颗粒保留越多其相变潜热越高,但自然法所得材料的相变潜热并未升高,增重率却显著高于阶段法。从XRD谱图(图10(b))中发现Al2O3的衍射峰强度明显高于Al,但阶段法的XRD谱图(图8(b))中,Al的强度却高于Al2O3,因此,自然法中合金粉氧化程度加剧是造成相变潜热不高的主要原因。可以推断,虽然合金颗粒破裂数量相对少,由于基体孔隙率较高,烧结时破裂的合金粉可以更充分地与外界空气接触,从而造成更为严重的氧化。

2.2.5 三种施压方式的比较与评价

为了比较与评价施压方式、成型压力对复合相变材料综合性能及制备效率的影响,将相关实验结果进行汇总,见表5。

表5 不同施压方式和成型压力下复合相变材料性能的比较Table 5 Performance comparison of composite phase change materials under different exerting pressure methods and molding pressures

由表5可知,采用三种施压方式制备的复合相变材料,其密度、开裂荷载都随着压力的增大而增大,相变潜热却随之降低。成型压力相同时,材料相变潜热最高的为阶段法、最低的为直接法,密度和开裂荷载最高的为直接法、最低的为自然法。为确定三种不同施压方式所制备材料可靠程度,计算了材料的相变潜热开裂载荷和密度的相对标准偏差(RSD),直接法与阶段法所制备材料的相变潜热、开裂荷载和密度的RSD值均小于5%[23],直接法与阶段法所制备的材料重复性良好,但自然法的重复性较差。从施压时间的对比可以看出,直接法的制备效率明显高于其它两种施压方式,虽然致密不够均匀,但在较小的成型压力范围内(2~3 MPa)具有相变潜热较高、力学性能突出的优点,是快速制备该类材料的首选方法。阶段法所制备的材料致密度及均匀性良好,并且在较宽的成型压力范围内(2~5 MPa)表现出较好的综合性能,该法可用于此类材料的规模化制备。自然法制备的材料虽致密较为均匀,但制备效率低、力学性能与重复性较差,存在较大弊端。

2.3 复合相变材料的抗热震性能

因阶段法所制备的复合相变材料综合性能较突出,故选择成型压力为2 MPa的样品进行热震实验,不同热震次数下的重复性实验结果见表6。

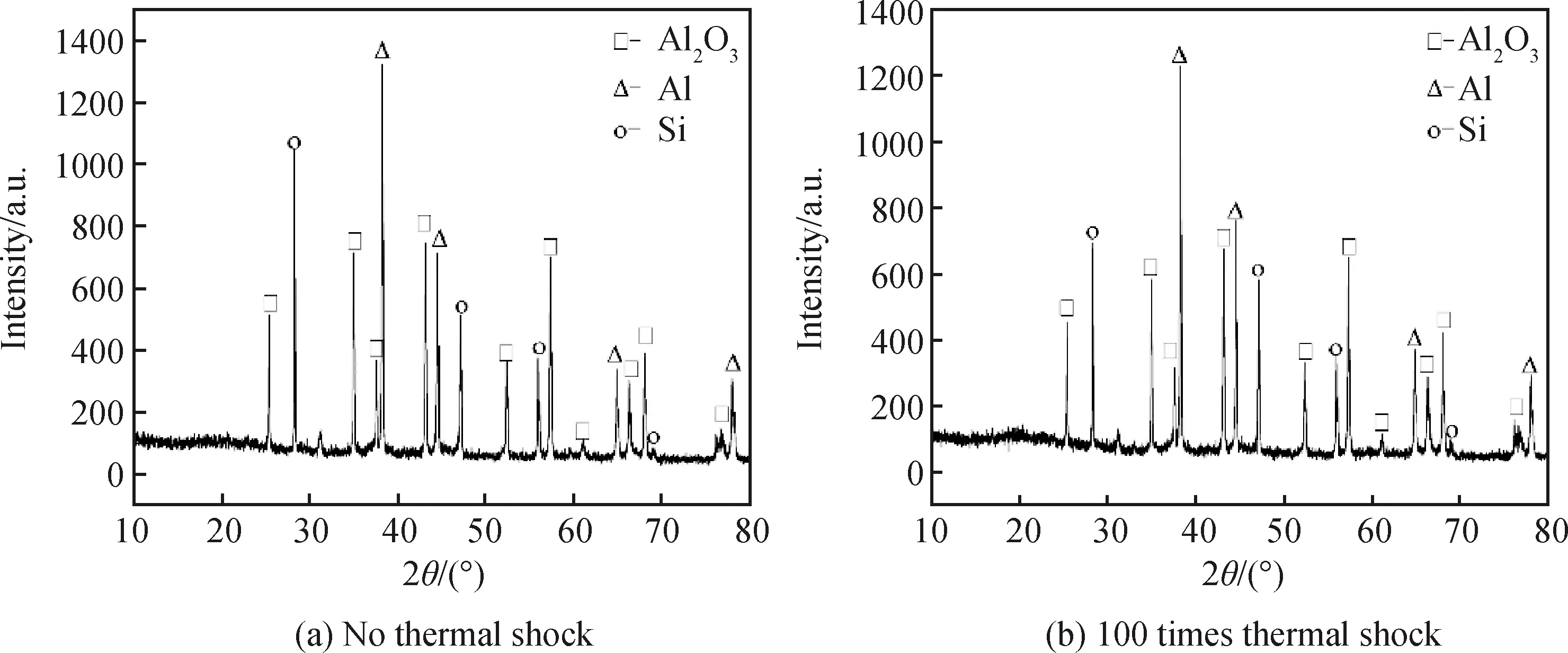

表6与图11的结果表明,与未经热震的复合相变材料相比,经过50次、100次热震后,其相变潜热、密度、开裂荷载均未发生明显变化,实验重复性良好,说明复合相变材料具有出色的热稳定性,且制备方法可靠。

图11 热震前后复合相变材料的XRD图谱

Fig.11 XRD patterns of composite phase change materials before and after thermal shock

3 结 论

(1)施压方式以及成型压力对素坯及烧成后相变材料的致密度及致密均匀性产生显著影响。采用快速升压、短时间保压的直接法时,材料的力学性能突出,但成型压力较高时出现加工硬化现象。阶段法由于升压缓慢、保压时间较长,所得材料的致密度及致密的均匀性良好。自然法为缓慢升压时不保压的方式,所得材料致密均匀但密度较低。

(2)三种施压方式下,成型压力对材料综合性能的影响规律趋于一致。随着成型压力的增大,材料内部颗粒之间的接触更为紧密,颗粒破裂程度加剧,合金粉自身氧化及与基体之间的反应程度越高,材料变得更为致密,增重率及开裂荷载都增大,但相变潜热却随之降低。

(3)不同施压方式的制备效率以及对相变材料性能的影响具有显著差异性。直接法的制备效率相对较高,在较小的成型压力范围内(2~3 MPa)具有相变潜热较高、力学性能突出的优点。阶段法所制备的材料致密度及均匀性良好,在较宽的成型压力范围内(2~5 MPa)表现出较好的综合性能。自然法制备效率低、力学性能与重复性较差,存在较大弊端。

(4)当成型压力为2 MPa,采用阶段法制备的相变材料密度为1.630 g·cm-3、相变潜热为115.20 J/g、开裂荷载为1021 N。经100次热震后其性能未发生变化,表明抗热震性能良好。