骨料浸渍氧化铝浆体对高炉炭砖显微结构和性能影响

王同生,李亚伟,桑绍柏,梁 雄,张文辉

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉 430081;2.高温材料与炉衬技术 国家地方联合工程研究中心,武汉 430081;3.宜兴兴贝耐火材料制品有限公司,宜兴 214200)

0 引 言

炭砖是用于高炉炉缸炉底部位的关键耐火材料,其使用寿命决定着高炉的一代炉役[1]。国内外大量高炉停炉破损调查资料表明,炭砖的损毁形式主要包括铁水渗透和溶蚀冲刷、碱金属侵蚀及热应力破坏等[2-4]。为此,人们将导热系数、<1 μm孔容积率及铁水溶蚀指数定为炭砖的关键性能指标。提高炭砖的导热系数,有助于在炭砖热面形成渣铁凝固层,减缓铁水的渗透与冲刷侵蚀[5];提高小于<1 μm孔容积率,可以有效阻止铁水的渗透,也有利于减缓碱金属及氧化性气体对炭砖的侵蚀[6-7];提高炭砖的铁水溶蚀指数,有利于缓解铁水对炭砖的溶蚀侵蚀[8]。当前,为最大限度延长高炉寿命,开发高导热、高微孔化率和高抗铁水溶蚀炭砖已成为耐火材料领域的重要任务。

近年来,研究者在改善炭砖性能方面做了大量的研究工作。如,陈希来等[9-11]在炭砖制备过程中通过调整硅粉粒度,复合添加单质硅、金属铝以及硅微粉的方式,利用高温下原位形成的AlN、Al3C4和SiC等高导陶瓷相填充炭砖中的气孔,优化了炭砖的微孔结构,同时也改善了炭砖的导热系数。李亦韦等[12-13]采用人造石墨替代电煅煤骨料,使炭砖的导热系数大幅度提高;通过增加基质陶瓷相氧化铝的含量在炭砖中构筑陶瓷包覆炭质结构,显著改善了炭砖的抗铁水侵蚀性能。Vernilli等[14]曾对炭砖进行了浸渍浆体 (含TiO2或ZrO2的物质) 处理,证实浸渍处理后的炭砖具有更优异的抗铁水侵蚀性能,主要是由于浆体物质渗透并填充进炭砖中的孔洞中,阻止了铁水的渗透,减缓了铁水对炭砖的熔蚀。

事实上,目前高炉炭砖的主要原料为电煅煤,其占比70wt%左右,且电煅煤是多孔结构,这也导致了炭砖的强度低、微孔特性较差。若对电煅煤骨料进行浸渍浆体处理,相比于浸渍处理炭砖,浆体更容易进入骨料中,浆体均匀填充于骨料空隙气孔内,有助于改善骨料的致密度,从而改善炭砖的性能。因此,本文首先对电煅煤骨料进行真空浸渍氧化铝浆体处理,再将浸渍骨料引入到炭砖中,研究了真空浸渍处理前后骨料的孔结构变化,并分析了浸渍骨料的引入对炭砖显微结构和性能的影响。

1 实 验

1.1 浸渍骨料的制备

对电煅煤骨料进行真空浸渍氧化铝浆体处理来制备浸渍骨料,其具体制备过程如下:首先,将活性α-Al2O3微粉 (<2 μm,99wt% Al2O3)、去离子水和分散剂 (FS65,BASF Group,Germany) 按质量比10∶4∶0.03置于球磨机中,以刚玉球为研磨介质,球料比为1∶1,转速300 r/min球磨4 h,得到氧化铝浆体;然后,将粒度分别为5~3 mm、3~1 mm和1~0 mm的电煅煤骨料 (85wt% C) 倒入氧化铝浆体中,并在真空压力0.5 Pa的条件下处理15 min。最后将电煅煤骨料过滤、烘干,即得到浸渍骨料。

1.2 炭砖试样的制备

以电煅煤骨料和细粉(<0.074 mm,85wt% C)、单质硅粉 (<0.045 mm,98.3wt% Si)、金属铝粉 (<0.088 mm,99wt% Al)、活性α-Al2O3微粉以及所制备的浸渍骨料为原料,热固性酚醛树脂 (液态,36% C) 为结合剂制备炭砖试样。基础配方CB-R中,电煅煤骨料和细粉占比82wt%,活性α-Al2O3微粉6wt%,单质硅粉10wt%,金属铝粉2wt%。采用浸渍骨料全部取代基础配方CB-R中的电煅煤骨料,得到配方CB-Al。将所有原料混合均匀,混好的料在100 MPa压力下压制成圆柱试样 (φ50 mm×50 mm);然后将试样在110 ℃下烘干24 h,最后在埋碳气氛下分别进行1000 ℃和1400 ℃高温热处理,保温时间为3 h。

1.3 测试与表征

使用Diondo d2型CT扫描仪 (FIT Additive Manufacturing Group,Germany) 检测电煅煤骨料 (5~3 mm) 和试样 (φ6 mm×5 mm) 的内部孔隙分布;根据YB/T 118—1997,采用Autopore IV9500型全自动压汞仪 (Micromeritics Instrument Corp.,USA) 测定电煅煤骨料和试样的孔径分布,并计算<1 μm孔的孔容积率和平均孔径。通过X射线衍射仪 (X Pert Pro,Philips,Netherlands) 分析试样的物相组成;利用Nova 400型扫描电子显微镜 (FEI Company,USA) 观察试样的显微结构,并结合能谱仪 (Phoenix EDS Microanalysis system) 进行微区成分分析。根据CB/T 2997—2015,采用Archimedes法测量了试样的体积密度和显气孔率;根据GB/T 5072—2008,测量了试样的耐压强度;根据YB/T 5291—2016,使用Flashline 5000型激光导热仪 (Anter Corp.,Penn Hills,PA) 测量了试样常温 (25 ℃) 下的导热系数。

2 结果与讨论

2.1 浸渍骨料

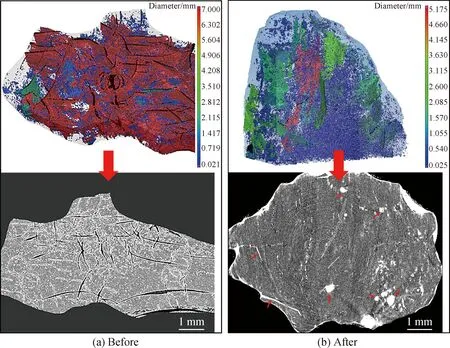

采用CT扫描仪对浸渍氧化铝浆体处理前后的电煅煤骨料内部孔隙结构进行分析,骨料的三维视图和相应的剖切二维视图如图1所示。从图1(a)中可以看出,电煅煤骨料内部存在许多大裂缝和气孔,二维视图也显示骨料内部存在较多裂纹,且相互贯通;经浸渍氧化铝浆体处理后 (图1(b)),发现骨料的孔洞变小,仅在内部发现有少许大裂缝,二维视图可以明显看到有物质填充进骨料的缝隙和气孔中,同时也观察到骨料边缘附着一圈白色物质。

图1 电煅煤骨料 (5~3 mm) 浸渍氧化铝浆体处理前和处理后的CT扫描图

Fig.1 CT scanning photoes of anthracite aggregate (5-3 mm) before and after impregnating with Al2O3slurry

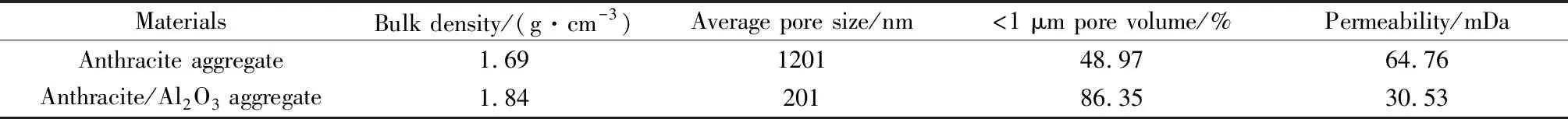

为了更好地说明经浸渍氧化铝浆体处理前后电煅煤骨料的孔径变化,采用压汞仪测量了骨料的孔结构参数,如表1所示。骨料经浸渍处理后,体积密度由1.69 g·cm-3增大到1.84 g·cm-3,<1 μm孔容积率由48.97%增大到86.35%,而平均孔径从1201 nm减小到201 nm,这主要是由于氧化铝填充进骨料的裂缝中,堵塞气孔造成的。此外,浸渍骨料的透气度为30.53 mDa,相比于未浸渍骨料降低了52.86%,说明浸渍处理后,骨料更加致密。

表1 电煅煤骨料 (5~3 mm) 浸渍氧化铝浆体处理前后的性能参数Table 1 Properties of anthracite aggregate (5-3 mm) before and after impregnating with Al2O3 slurry

2.2 炭砖物相组成

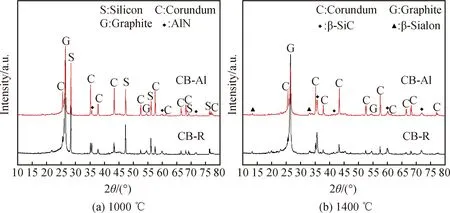

炭砖试样经不同温度处理后的物相组成如图2所示。对于基础试样CB-R,1000 ℃处理后主要物相为刚玉、石墨和硅,金属铝反应生成了AlN;提高温度至1400 ℃时,硅和AlN完全消失,检测到β-SiC和β-Sialon衍射峰,表明1400 ℃条件下Si完全反应生成了β-SiC和β-Sialon。对于含浸渍骨料的试样CB-Al,其经不同温度处理后的物相种类与CB-R相同,但刚玉相的衍射峰强度明显强于CB-R试样。此外,试样CB-Al经1400 ℃处理后的β-SiC和β-Sialon衍射峰也要稍强于试样CB-R,说明浸渍骨料的引入促进了试样中β-SiC和β-Sialon相的生成。

图2 炭砖试样经1000 ℃和1400 ℃处理后的XRD图谱

Fig.2 XRD patterns of carbon block specimens sintered at 1000 ℃ and 1400 ℃

2.3 炭砖显微结构

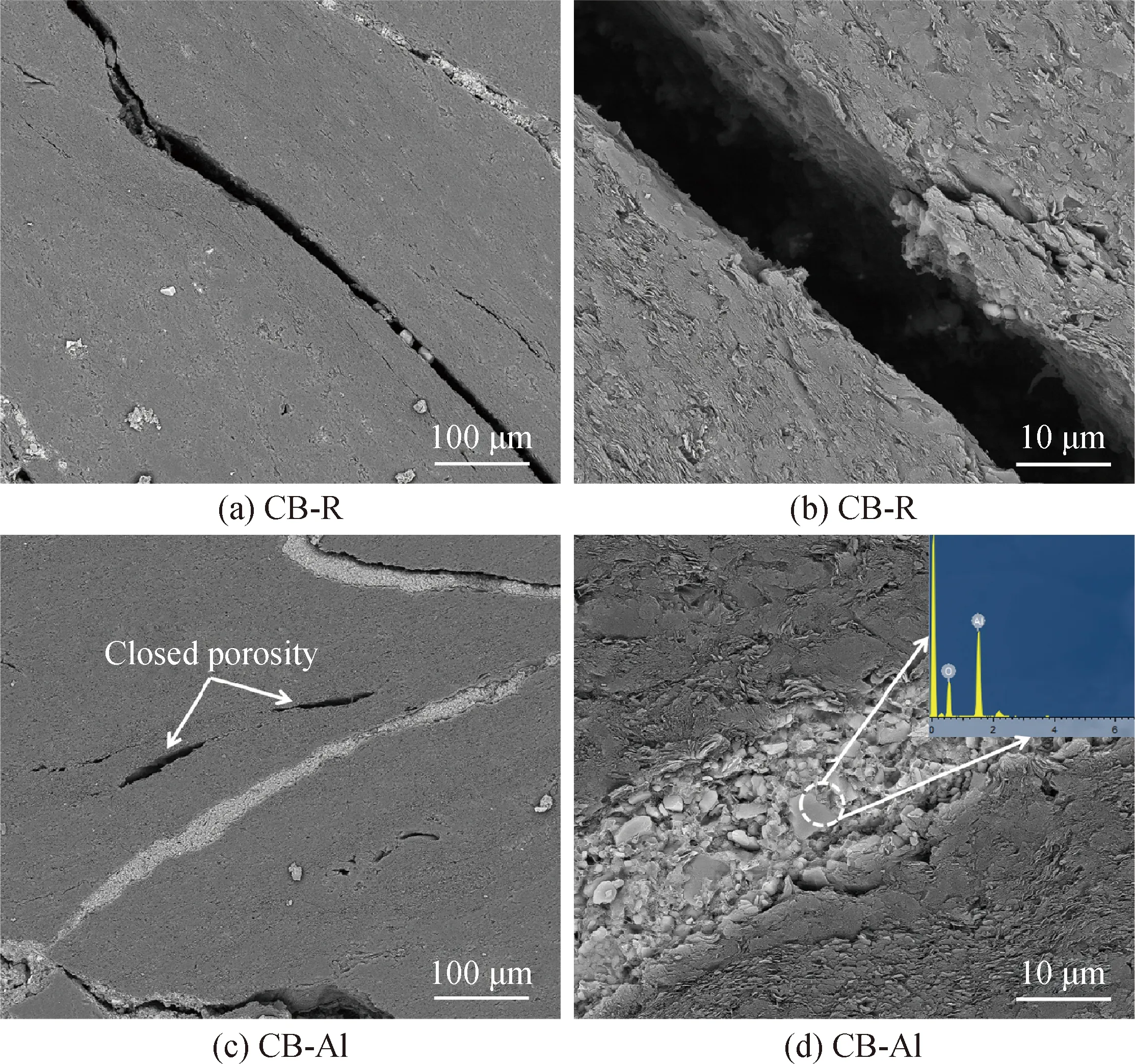

炭砖试样经1000 ℃处理的光片显微结构照片如图3所示。从图中可以看出,基础试样CB-R中的电煅煤骨料存在较大裂缝 (图3(a)),放大倍数可发现裂缝的宽度大约为10 μm (图3(b))。对于含浸渍骨料试样的CB-Al,骨料中也观察到裂缝和少许闭气孔,但明显发现裂缝中填充了白色物质 (图3(c)),放大倍数可发现裂缝被白色物质完全填充密实,通过EDS分析可证实白色物质为氧化铝 (图3(d))。由此可知,对电煅煤骨料进行浸渍氧化铝浆体处理后,氧化铝可以填充进骨料的裂缝和开口气孔中,有利于改善炭砖的微孔结构。

图3 炭砖试样CB-R与CB-Al经1000 ℃处理后的光片SEM照片

Fig.3 SEM images of polished surface of CB-R and CB-Al sintered at 1000 ℃

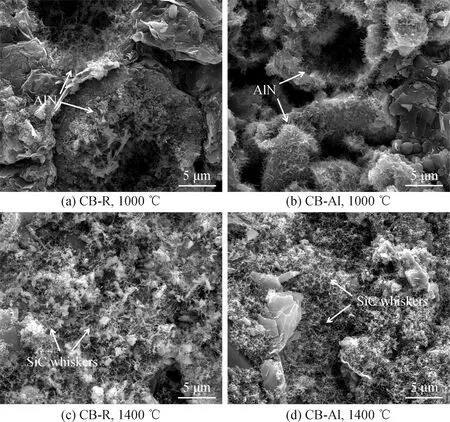

对炭砖试样经不同温度处理后的断口显微结构进行了观察,如图4所示。经1000 ℃处理后,试样基质中观察到许多针状的AlN (图4(a)和4(b));处理温度升高至1400 ℃时,试样中均有大量SiC晶须生成 (图4(c)和4(d))。相比于基础试样CB-R,试样CB-Al基质中AlN和SiC晶须的生成量有所增多。值得说明的是,经1400 ℃处理后,试样中并未观察到Sialon相,这可能是其生成量较少造成的。综合炭砖试样的物相与显微结构变化可知,引入浸渍骨料后有助于促进炭砖中原位陶瓷相的生成,这可能是由于引入更加致密的浸渍骨料后降低了炭砖局部氧分压造成的。电煅煤骨料经浸渍氧化铝浆体处理后致密度提高 (如表1所示),将浸渍骨料引入到炭砖中可能降低了炭砖的局部氧分压,导致局部氮分压增大,从而有利于金属铝的氮化反应生成AlN;同时在高温下,较低的局部氧分压有利于硅反应生成Si(g)和SiO(g),从而促进β-SiC晶须的生成[15]。

图4 炭砖试样经不同温度处理后的断口SEM照片

Fig.4 SEM images of ruptured surface of specimens sintered at different temperatures

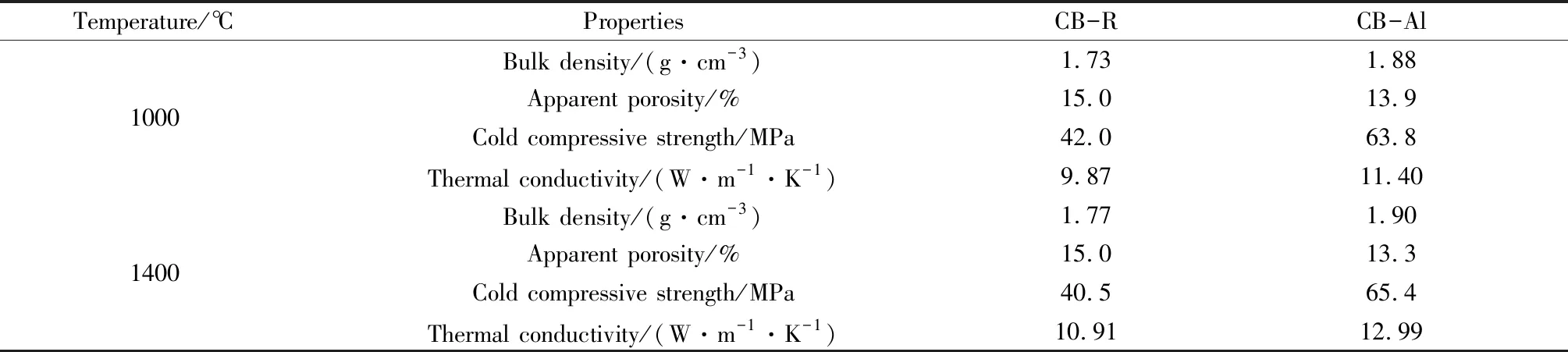

2.4 物理性能

炭砖试样经不同温度处理后的物理性能如表2所示。相比于基础试样CB-R,引入浸渍骨料后,试样的物理性能得到明显改善。例如,引入浸渍骨料后,试样经1400 ℃处理后的体积密度从1.77 g·cm-3提高为1.90 g·cm-3,显气孔率从15.0%降低至13.3%,耐压强度从40.5 MPa增大至65.4 MPa(提高约50%),导热系数从10.91 W·m-1·K-1提高至12.99 W·m-1·K-1。炭砖试样物理性能的改善主要与浸渍骨料和大量生成的原位陶瓷相有关。一方面,骨料经过浸渍氧化铝浆体处理后,变得更加致密,因此试样的体积密度增大,显气孔率减小;另一方面,试样中大量生成的SiC晶须堵塞基质中的气孔,有利于改善试样的耐压强度和导热系数。此外,提高热处理温度后,试样的体积密度和导热系数均得到改善,这主要是由于试样中生成大量SiC晶须造成的。

表2 炭砖试样经高温热处理后的物理性能Table 2 Physical properties of carbon block specimens sintered at high temperature

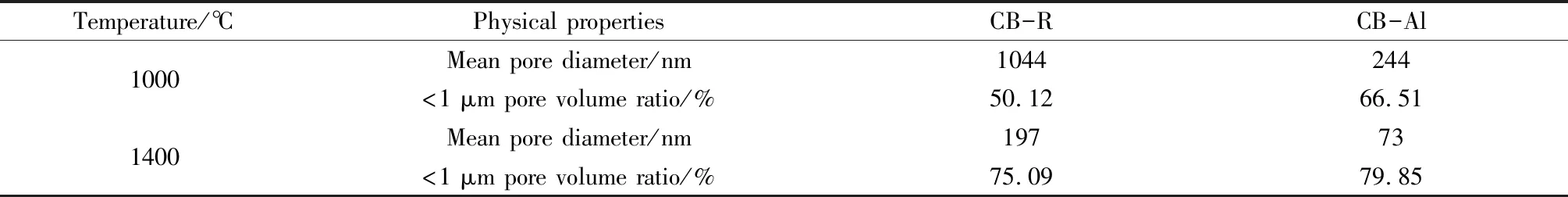

表3列出了炭砖试样经不同温度处理后的微孔结构参数 (平均孔径和<1 μm孔容积率)。从表中可以看出,引入浸渍骨料后,试样经热处理后的平均孔径降低至73 nm ,<1 μm孔容积率增大至约为80%,这主要是由于引入更致密的浸渍骨料和生成更多的SiC晶须堵孔造成的。另外,随着处理温度的提高,试样的平均孔径减小,<1 μm孔容积率增大,这主要与SiC晶须的生成有关。

表3 试样经不同温度处理后的平均孔径和<1 μm孔容积率Table 3 Mean pore diameter and <1 μm pore volume ratio of specimens sintered at different temperatures

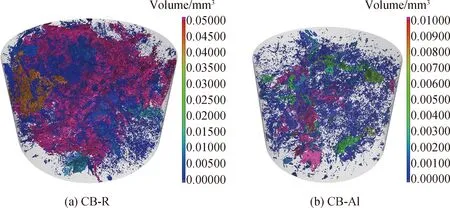

为了更直观的观察炭砖试样中孔隙分布情况,采用CT扫描仪对经1400 ℃处理后的炭砖试样进行了分析,如图5所示。试样CB-R中存在较多大孔,贯穿分布在试样中;而对于含浸渍骨料的CB-Al试样,试样中仅有小部分大孔,且零散地分布在试样中。由此可知,电煅煤骨料经浸渍处理后,其大孔被氧化铝填充堵塞,有助于改善试样CB-Al的微孔结构。

图5 试样经1400 ℃处理后的孔隙分布的三维视图

Fig.5 3D view of pore distribution of specimens sintered at 1400 ℃

3 结 论

(1)电煅煤骨料经真空浸渍氧化铝浆体工艺处理后,由于氧化铝填充进电煅煤骨料的开口气孔和裂缝中,使得电煅煤骨料的体积密度和<1 μm孔容积率增大,平均孔径和透气度显著减小。

(2)将浸渍骨料引入到炭砖中,炭砖的体积密度、耐压强度和微孔特性得到显著改善,炭砖性能的提高主要是由于引入更致密的浸渍骨料和形成大量原位陶瓷相造成的。