机械差速器的结构分析及在离心机中的应用*

叶 权

(上海章臣机械制造有限公司,上海 201907)

0 引 言

环境保护、节省资源、提高各种资源使用率成为现代社会关注的焦点问题, 我国在近年来开发出了一批新的离心机如卧式螺旋沉降离心机、卧式过滤离心机、卧式沉降带过滤离心机、卧式筛网刮刀离心机、立式筛网刮刀离心机等(以下统称为离心机),产品技术日益成熟,广泛应用于污水处理行业的污泥分离、石油行业的油泥分离、煤炭行业的煤泥筛选、化工食品等行业悬浮液中固液相的分离等等,作为离心机的核心传动件差速器的质量直接决定着离心机的性能[1],并影响着离心机行业的发展。

电动机通过皮带驱动安装在差速器上的主皮带轮,使转鼓高速旋速(一般可达4 000 r/min,甚至达到6 000 r/min),从而生成强大的离心力场,物料由进料管进入转鼓后,物料中的固相和液相因比重的不同而得以分离,由于差速的存在,固相和液相由螺旋输送到不同的出口,此分离过程必须依靠差速器才能完成,推料的扭矩计算、离心机差速的调节、差速器的差速范围、差速器的结构型式以及温升控制方式等等技术难点,对差速器的设计提出了挑战,也给离心机的选型设计增加了难度。因此笔者针对离心机行业选型设计的难点,通过对机械差速器结构原理的详细分析,得到了三种机械差速器差速的计算公式并探讨了机械差速器的超前与滞后这一技术难点,为离心机整机的选型设计提供了参考依据。

1 差速器结构设计

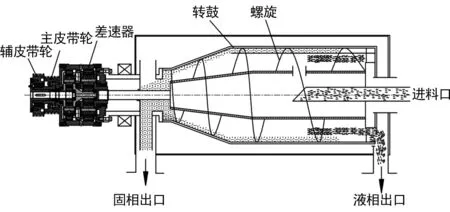

卧式离心机结构示意图如图1。

图1 卧式离心机结构示意图

机械差速器中的传动件主要采用短幅外摆线或渐开线等齿形结构[2],差速器的壳体与离心的转鼓相连,并通过连接在差速器壳体上或连接在离心机转鼓上的主皮带轮驱动,差速器上的输出部件通过花键轴与离心机的螺旋相连,差速器还带有一个辅皮带轮,辅皮带轮与差速器内的输入轴相连,通过调节差速器的辅皮带轮的转速以及主皮带轮的转速即可控制离心机的转鼓与螺旋之间的速度差,此速度差即为通常所说的差速。

差速器的作用是控制差速器主皮带轮与副皮带轮相对速度的快慢,使差速器的壳体与输出花键之间产生差速,最终使离心机转鼓和螺旋之间产生相同的差速,通过差速器传动比的放大,为离心机螺旋提供充足的推料扭矩。

差速器参数含义如下:

(1) 差速Δn离心机转鼓的转速减去螺旋的转速所得数值。

(2) 差速器和离心机的连接 差速器的壳体与离心机的转鼓刚性连接,差速器的输出花键与离心机的螺旋通过花键轴刚性连接。

(3) 主皮带轮(用c表示) 与差速器的壳体(或离心机转鼓)刚性连接的皮带轮。

(4) 副皮带轮(用a表示) 驱动差速器输入轴的皮带轮。

(5) 超前与滞后 离心机的螺旋和转鼓为同方向回转,螺旋转速快于转鼓转速为超前型,反之为滞后型。

(6) 旋转方向 为了减少差速器内部零件的相对转速,通常将主皮带轮与副皮带轮的旋转方向设置为同方向旋转,并使主皮带轮的旋转速度设置的高于副皮带轮的旋转速度。

(7) 差速器速比 差速器壳体固定时,输出部件转一圈,输入轴转的圈数。

2 机械差速器的结构原理分析及应用

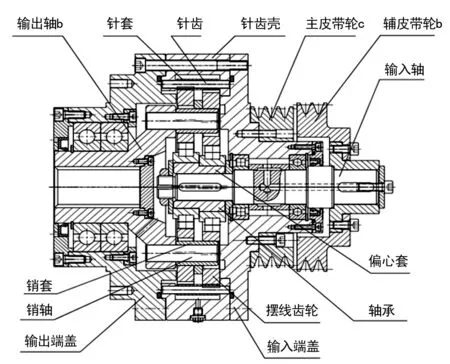

2.1 摆线差速器

摆线差速器是我国开发比较早的一个产品,由摆线减速机的原理演化而来,详细结构如图2,主要由输入轴、偏心套及轴承(或直接采用偏心轴承)、摆线齿轮、针齿、针套、针齿壳、销轴、销套、输出轴等部件组成,采用摆线偏心传动原理,由辅皮带轮通过轮座与平键驱动输入轴,输入轴驱动偏心套及轴承(或偏心轴承),偏心套驱动摆线齿轮,在针齿壳、针齿与针套的作用下,摆线齿轮将作与辅皮带轮相反方向的旋转,由摆线齿轮自带的销孔,并经过输出轴上的销轴与销套将扭矩输送出去,从而驱动离心机的螺旋进行旋转。

摆线差速器适用于小扭矩输出(通常小于5 000 N·m)[3]、大传动比(单级速比有23、29、35、43、59、71最大可达87)的场合[4],摆线差速器的差速计算公式为:

式中:nc为主皮带轮转速(即转鼓、差速器壳体转速);na为副皮带轮转速(即差速器输入轴转速);nb为输出花键的转速(即离心机螺旋的转速);i为壳体固定时,差速器的传动比。

图2 摆线差速器结构图

在针齿壳固定的前提下,摆线差速器的输出轴与输入轴是反向传动的,因此在计算传动比的时候应加入负号,根据以上公式可知,摆线差速器属于超前型差速器,摆线差速器制作完成后,传动比i即为定值,在离心机的使用过程中,若要调节差速,需要变nc-na的数值,即需改变主皮带轮与辅皮带轮之间的相对转速,通常nc-na的数值应小于1 500 r/min。

另外,根据摆线差速器在离心机中的安装方式不同,还有内置式摆线差速器的设计,其核心传动结构是相同的,在此不予赘述。

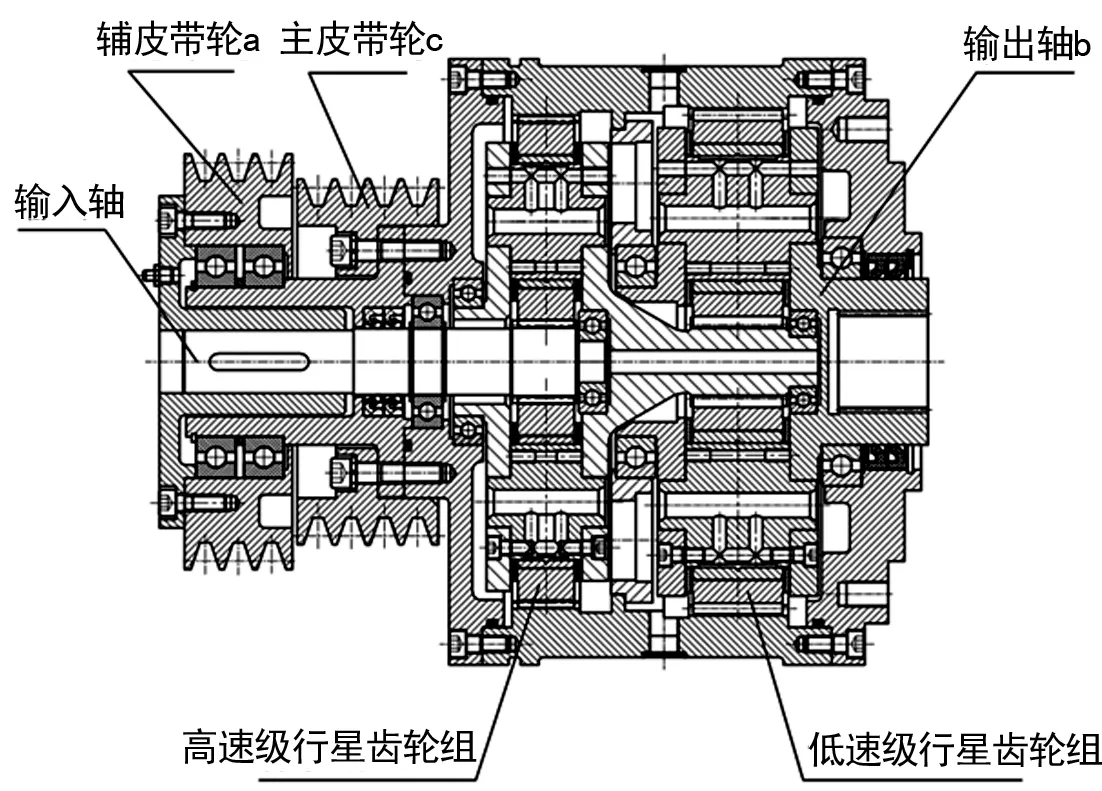

2.2 双变量控制行星差速器

双变量控制行星齿轮差速器(也称行星差速器)的典型结构如图3,其主要采用2K-H负号机构、NGW型啮合方式,通常采用双级传动(速比有29、35、57、83、90等),分为高速级行星齿轮组和低速级行星齿轮组,两级行星齿轮组的结构完全相同,高速级行星齿轮组输出的行星架直接与低速级行星齿轮组中的太阳轮制作成一个零件,在形成较大的传动比的同时便于提高差速器的零件精度。经过计算,双变量控制行星齿轮差速器的差速的计算公式[5]为:

公式中a、b、c所代表的构件见图3,需要说明的是,行星差速器在壳体固定的前提下,辅皮带轮与输出轴的旋转方向是相同的,因此,行星差速器的传动比为正值,根据公式可知,行星差速器属于滞后型差速器,行星差速器制作完成后,传动比i也是定值,在离心机的使用过程中,若要调节差速,需要改变nc-na的数值,即需改变主皮带轮与辅皮带轮之间的相对转速,通常nc-na的数值应小于2 000 r/min。

图3 双变量控制行星差速器结构图

行星差速器扭矩从1 500~20 000 N·m的设计较成熟,在选煤行业中已经拥有达到100 000 N·m的应用,未来高速、小型化的设计将是主流。

根据分离物料的特性,当需要离心机差速比较小的场合,则差速器的速比需要做的更大,此时差速器也有设计成三级行星齿轮组的结构型式。

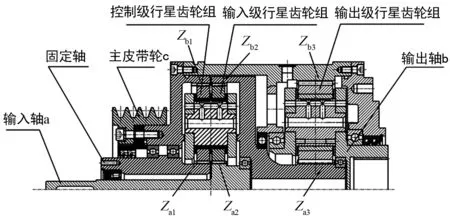

2.3 单变量控制行星差速器

单变量控制行星差速器是最近研究开发的新产品,其差速的控制由一个变量参数进行控制。单变量控制行星差速器由三级NGW结构行星齿轮组构成,分为控制级行星齿轮组,输入级行星齿轮组和输出级行星齿轮组,详细结构如图4。

图4 单变量控制行星差速器结构图

控制级与输入级共用行星架和行星轮轴,一般将输入级与控制级的齿轮参数设计的完全相同,这样便于计算,在使用中控制级的太阳轮是需要固定的,输入轴经过联轴器与驱动电动机直接相连,当输入轴a与主皮带轮c同方向时,差速的计算公式为:

式中:nc为主皮带轮c的转速(即离心机转鼓的转速);nb为输出轴b的转速(即离心机螺旋的转速);na为输入轴a的转速;Zb3为输出级行星齿轮组中内齿圈的齿数;Za3为输出级行星齿轮组中太阳轮的齿数,Zb2为输入级行星齿轮组中内齿圈的齿数;Za2为输入级行星齿轮组中太阳轮的齿数。

单变量控制行星差速器,在制造完毕后,各齿轮齿数即为定值,因此控制其差速,只需改变输入轴a的转速这一个参数即可,另外,通过改变输入轴的旋转方向,可以控制差速器是超前型还是滞后型。

单变量控制行星差速器拥有广泛的使用价值,其差速调节范围广,这为离心的差速控制以及新物料的分离试验,提供了更为简便的方法。

3 结 论

通过对摆线、双变量控制、单变量控制这三种机械差速器结构原理的详细分析,结合差速器在离心机中的应用工况,总结以下要点:

(1) 摆线差速器和双变量行星差速器在工作中主皮带轮和副皮带轮的旋转方向必需一致,要改变差速,即需改变nc-na的数值,通常nc-na的数值应小于2 000 r/min,否则差速器内部零件的相对转速很高,热平衡很难控制,容易引起差速器烧瓦抱轴等故障产生。

(2) 摆线差速器属于超前型差速器,双变量行星差速器属于滞后型差速器,根据摆线差速器和双变量行星差速器差速的推导公式,理论上可以通过将辅皮带轮的转速提高并超过主皮带轮的转速,实现nc-na为负值,从而使摆线差速器成为滞后型,行星差速器成为超前型,但是在实际生产中将对差速器的精度及动平衡提出很高的要求,因此在实践中,不建议这样使用。

(3) 单变量控制行星差速器属于刚刚研发的新产品,其机械结构比较复杂,对加工精度提出了较高的要求,但是单变量控制行星差速器的差速只需控制其输入轴的转速,因此差速的调节范围比较广,并且通过输入轴旋转方向的改变,可以实现超前型或滞后型的功能,对于离心机的设计来说,当分离的物料特性还不确定的时候,单变量控制行星差速器差速的控制方式,将为其提供理想的测试手段。单变量控制行星差速器的其它性能还有待于进一步的研究。