基于真实齿面的直齿锥齿轮加载接触分析研究*

吕 胜

(中国航发湖南动力机械研究所,湖南 株洲 412002)

0 引 言

直齿锥齿轮广泛应用于航空发动机,它具有传动平稳、承载能力高等特点,但其啮合性能分析非常复杂,与机床结构、加工参数、机床参数设置、加载变形以及装配误差等都有关系,直齿锥齿轮的啮合性能主要用齿轮副接触印痕的形状、位置、和大小来控制。

某航空发动机装配试车后分解检查发现附件传动系统直齿锥齿轮接触印痕偏离设计要求,必须对直齿锥齿轮返厂修磨,并重新工厂试车,造成成本增加和交付时间延长。笔者通过基于真实齿面的直齿锥齿轮模型进行加载接触仿真分析,提前预知真实齿面的工作接触印痕,避免发动机因直齿锥齿轮接触印痕不合格问题而造成返厂分解和锥齿轮返修,提高工厂试车合格率。

1 锥齿轮真实齿面建模

锥齿轮真实齿面建模分坐标变化、大轮齿面反求、小轮齿面反求和轮坯建模四个步骤进行。

1.1 坐标变换

采用三坐标测量机测量锥齿轮真实齿面离散点数据,坐标系规定为:坐标原点在节锥顶点,Z轴与轴线重合,从大端指向小端,X轴沿径向指向齿轮表面,Y轴按右手规则确定[1],本文接触印痕分析采用的坐标系为:坐标原点也在节锥顶点,但X与轴线重合,从小端指向大端,Z轴沿径向指向齿轮齿面,Y轴按右手规则确定,因此需要进行坐标变换,设齿面在三坐标测量坐标系中径矢为rsource,本文啮合分析的坐标系中径矢为r,则两者之间的坐标变换矩阵为:

1.2 大轮齿面反求

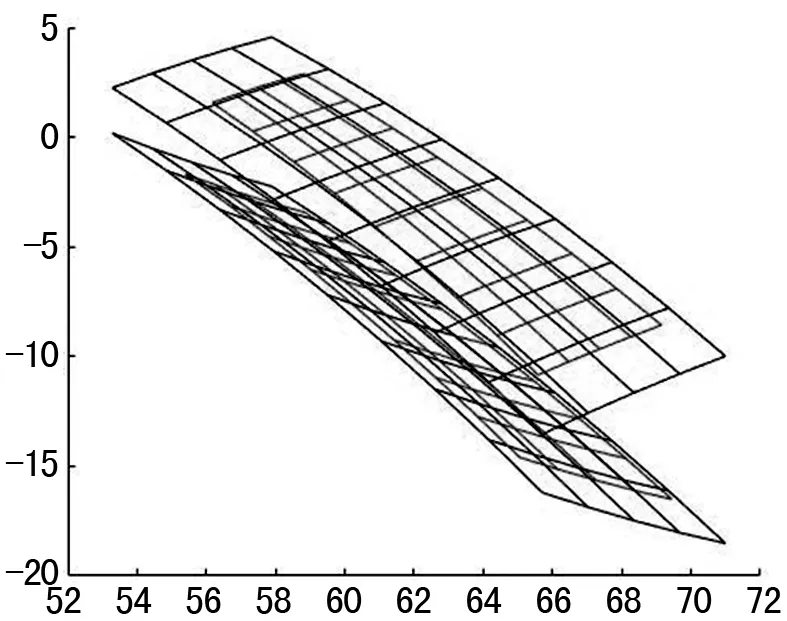

按以下三个步骤进行大轮齿面反求:①初选刀盘直径,上、下各取两个刀盘直径,检验齿长方向的网格点吻合程度,确定刀盘直径;②然后以齿根角、压力角及刀盘半径三者为优化变量,进行凹面参数的连续优化;③以压力角、刀盘半径两者为优化变量,进行凸面参数的连续优化。在试探齿面在最小二乘意义下接近实测齿面之后,将反求出来的齿面拓展至名义边界[2],得到大轮凹面和凸面优化后如图1所示,其中反求齿面与实测齿面的最大法向误差值不超过0.005 mm。

1.3 小轮齿面反求

按照1.2中方法初步建立小轮齿面,以啮合性能参数为优化设计变量,采用局部综合法优化小轮齿面,使其逐渐逼近真实齿面[3],建立的数学模型为:

式中:Fmin(φ2,r1,r2)表示与大轮转角和齿面有关的齿面最小间距;Psurface和Gsurface分别为小轮和大轮齿面。

得到小轮优化后的凹面和凸面如图2所示。

图1 优化后大轮真实齿面建模

图2 优化后小轮真实齿面

1.4 基于真实齿面的锥齿轮几何建模

轮坯几何建模主要依据设计图样上给定的参数,此对直齿锥齿轮主要设计参数如表1所列。

表1 直齿锥齿轮齿轮主要设计参数

2 加载接触仿真分析建模

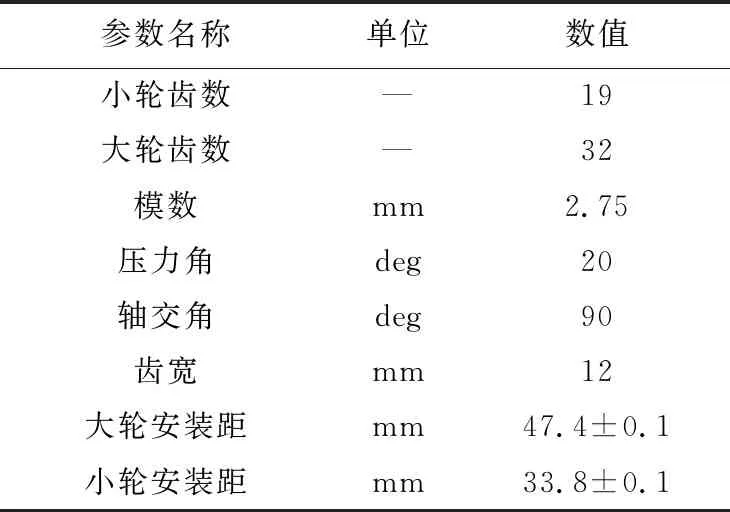

将基于真实齿面的锥齿轮模型导入ANSYS中进行直齿锥齿轮加载接触分析,其边界条件及加载方式如下:在大轮内圈与两个外侧面的节点组件施加全约束,在小轮节锥的锥顶处定义一个单节点六自由度的点单元,设置小轮轮齿的内圈和两个外侧面的节点组件与锥顶处的点单元固连,在锥顶的点单元上施加径向和轴向约束并保留其绕轴的旋转自由度[4]。在网格划分过程中,轮体应顺着轮齿的方向扭曲,尽量减少网格的畸变,本模型采用8节点单元,总节点数为18 880,总网格数为11 536,具体的网格划分如图3所示。

图3 三齿有限元模型

3 加载接触仿真分析及验证

设置求解选项,打开大变形效应,打开自动时间步长跟踪,进入求解,得到大、小轮接触印痕仿真结果如图4、5所示。

图4 大轮接触印痕仿真结果 图5 小轮接触印痕仿真结果

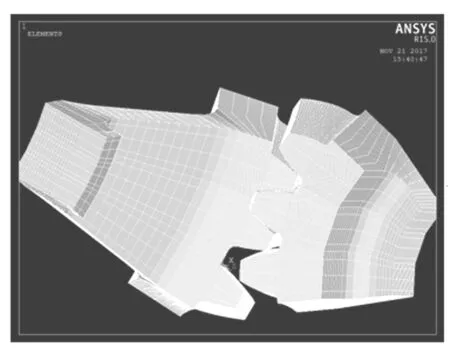

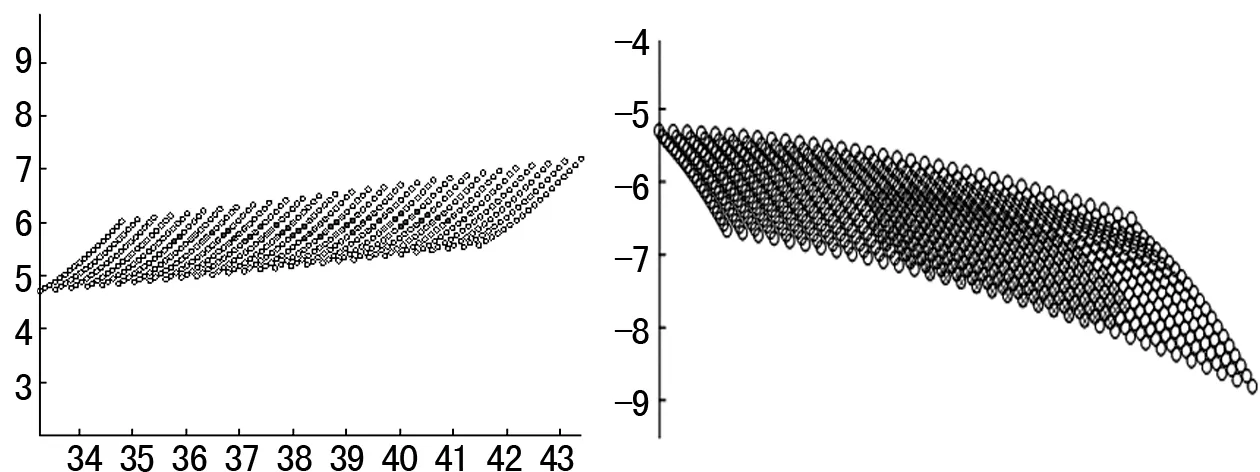

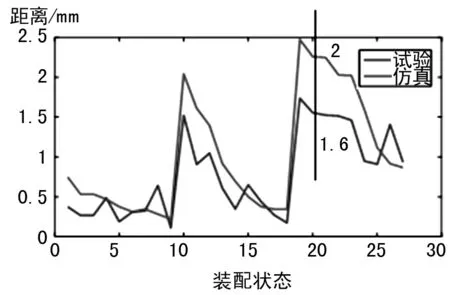

为了验证仿真结果的准确性,将其与相同边界条件下着色试验接触印痕结果进行对比,本文分别选取了大轮安装距、小轮安装距和轴交角3个变量的3组状态进行正交试验,共得到大小轮在27个装配状态下的仿真接触印痕与试验接触印痕对比结果,小轮工作面在27个装配状态的接触印痕对比如图6~9所示,大轮工作面在27个装配状态的接触印痕对比如图10~13所示。

图6 小轮工作面着色印痕离大端距离

图7 小轮工作面着色印痕离小端距离

图8 小轮工作面着色印痕离齿顶距离

图9 小轮工作面着色印痕离齿根距离

图10 大轮工作面着色印痕离大端距离

图11 大轮工作面着色印痕离小端距离

图12 大轮工作面着色印痕离齿顶距离

图13 大轮工作面着色印痕离齿根距离

对比基于真实齿面的锥齿轮仿真分析结果及着色检查结果可知:各装配技术状态下大、小轮仿真和试验得到的接触印痕形状及位置基本一致,在齿宽方向上相对误差最大值为12%,在齿高方向上相对误差最大值为13%。

4 结 语

综合考虑直齿锥齿轮加工参数、装配误差、加载变形,对直齿锥齿轮进行加载接触分析,计算出实际工作状态下的接触印痕,与工厂着色试验接触印痕区域对比,在齿宽和齿高方向上的相对误差均小于15%,认为此仿真方法正确可行,可为判定该直齿锥齿轮是否能满足装机要求提供理论指导,提前预知直齿锥齿轮接触印痕并进行调整,提高航空发动机装配效率。