一种新型同轴对转输出圆锥齿轮减速器的设计*

黄晓秋,韩 林

(天津职业技术师范大学 机械工程学院,天津 300222)

0 引 言

双输出减速器广泛应用于旋翼飞行器、潜水器等共桨传动技术中。该类减速器具有传动功率大,传递效率高,安装结构紧凑等优点[1]。锥齿轮减速器是一种能够传递相交轴结构的传动装置,具有传动平稳、噪声低、承载能力高的优点,广泛应用于机械、航空、汽车、机床等行业中[2-3]。

彭彬[4]提出了一种同向双输出齿轮减速器,其通过弹簧来调整齿轮间隙,可使同向双输出齿轮减速器的输出齿轮完全同步;梁中宁[5]研发设计了用于建筑施工升降平台驱动机构的单输入双输出齿轮减速器,能够实现两条输出轴上的外端同步齿轮同时与同一齿条啮合传动;一种单输入同轴双输出减速器专利结构[6],其利用锥齿轮的分流转向原理,将单输入动力分流双向输出[7],但是这个传动机构传动过程比较简单,无法实现输出轴和输入轴之间的减速,且无法满足某些装置对同轴双输出机构的要求。本论文提出了一种新型同轴对转输出圆锥齿轮减速器,可以实现减速传动且同轴对转输出,具有传动稳定,传动精度高的优点,适用于旋翼飞行器、潜水器等共桨传动技术中。

1 传动原理

同轴对转输出圆锥齿轮减速器利用锥齿轮的转向机构,在传动过程中通过两次啮合实现输入轴和输出轴之间的减速和同轴对转输出,其原理图如图1。

图1 同轴对转双输出减速器原理图 I.输入轴 III-IV.输出轴1.2.3.4.5.6.7.锥齿轮换向机构

该减速器由第一级直齿锥齿轮减速机构和第二级直齿锥齿轮减速机构组成。第一级通过电机驱动输送动力给输入轴I,输入轴I将驱动锥齿轮3等速转动,锥齿轮3与锥齿轮4之间的轴交角ε=90°,即直齿锥齿轮啮合传动。通过改变锥齿轮3和锥齿轮4的齿数比可实现第一级减速传动。第二级减速主要是由锥齿轮1和锥齿轮2之间的啮合实现的。第二级传动中减速轴II上固连锥齿轮1和锥齿轮4,使得两个锥齿轮同向等速转动。锥齿轮1上对称安装具有相同的模数和齿数的锥齿轮2和锥齿轮5转动,根据锥齿轮的传动原理可知,锥齿轮2和锥齿5具有相同的转速,但转动方向相反。那么锥齿轮2和锥齿轮5可输出具有等速对转传动特性的转速,因此可得到一种同轴对转双输出的减速结构,即输出轴IV为实心轴,输出轴V为空心轴,输出轴IV和输出轴V同心安装,空套输出轴V和输出轴IV之间通过油膜润滑。在此结构设计中,为了减少锥齿轮传动产生较大的震荡,传动更平稳,锥齿轮传动都采用对称安装,即锥齿轮3带动锥齿轮4和锥齿轮7转动,锥齿轮1带动锥齿轮2和锥齿轮5转动。通过两级减速传动,可将输入轴I的动力经由锥齿轮分流转向机构传递给输出轴IV和输出轴V,并且两个输出轴具有同轴等速对转双输出的传动特性。

同轴对转输出圆锥齿轮减速器主要是通过锥齿轮的分流转向机构实现的,对于轴交角ε=90°的直齿锥齿轮传动,其传动比为i=z1/z2。根据锥齿轮传动比计算方法,该减速器传动比推导过程如下:

(1)

(2)

(3)

式中:z1为锥齿轮1的齿数;z2为锥齿轮2的齿数;z3为锥齿轮3的齿数;z4为锥齿轮4的齿数。

通过分析该减速传动机构传动比的推导过程,在输入转速不变的条件下,可以根据不同的输出要求调整连接齿轮的齿数,从而调整输出转速、转矩及功率。

2 结构设计

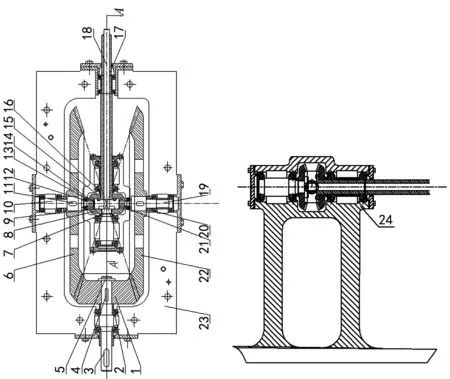

一种同轴对转输出圆锥齿轮减速器,包括内箱体和外箱体,内箱体内设有二级减速传动机构,外箱体内设有一级减速传动机构;一级减速传动机构为锥齿轮分流换向传动机构,二级减速传动机构为锥齿轮分流换向传动机构。

一级减速传动机构包括锥齿轮I、锥齿轮II、锥齿轮III和一级输入轴、一级减速轴I、一级减速轴II,锥齿轮I和一级输入轴之间的周向固定采用键I连接,锥齿轮I的左侧设有套筒I、右侧设有弹性挡圈I以实现一级输入轴与锥齿轮I之间的轴向定位,一级输入轴的悬臂梁与外箱体之间设有支撑轴承;锥齿轮II和一级减速轴I之间的周向固定采用键II连接,锥齿轮II的左侧设有套筒II、右侧设有台阶轴以实现一级减速轴I与锥齿轮II之间的轴向定位,一级减速轴I的悬臂梁与外箱体之间设有支撑轴承;锥齿轮III与一级减速轴II之间的连接定位同锥齿轮II与一级减速轴I的相关定位方式相同。

图2 新型同轴对转输出圆锥齿轮减速器结构图1.输入锥齿轮I 2.套筒I 3.一级输入轴 4.键I 5.弹性挡圈I 6.锥齿轮III 7.套筒III 8.锥齿轮IV 9.螺栓锁紧挡圈 10.一级减速轴II 11.键II 12.套筒IV 13.锥齿轮V 14.弹性挡圈II 15.锥齿轮VI 16.套筒 17.输出轴 18.空心输出轴1..一级减速轴I 20.套筒II 21.锥齿轮VII 22.锥齿轮II 23.外箱体 24.内箱体

二级减速传动机构包括锥齿轮IV、锥齿轮V、锥齿轮VI、锥齿轮VII、一级减速轴II和一级减速轴I、空心输出轴I和输出轴II;锥齿轮IV和输出轴II之间的周向固定采用花键连接,锥齿轮IV的左侧设有套筒III、右侧设有螺钉锁紧挡圈以实现锥齿轮IV和输出轴II的轴向定位;锥齿轮V和一级减速轴II之间的周向固定采用键连接,锥齿轮V的左侧设有套筒IV、右侧设有弹性挡圈II以实现锥齿轮V和一级减速轴II的轴向定位;锥齿轮VI和空心输出轴I之间的周向定位采用键连接,锥齿轮VI右侧设有套筒、左侧与空心输出轴II之间设有螺栓连接,锥齿轮VII和一级减速轴I之间的连接定位同锥齿轮V和一级减速轴的相关定位方式相同。

外箱体由上箱体和下箱体构成;内箱体是由上箱体和下箱体构成,由外箱体的支撑肋连接下箱体。

3 三维实体建模

利用UG软件对各锥齿轮、输入轴、减速轴和上下箱体等零件进行三维实体建模;进而添加各种约束进行整机装配,建立该减速器的三维实体模型,如图3和图4所示。

图3 减速器三维装配模型

图4 减速器爆炸图

4 运动仿真

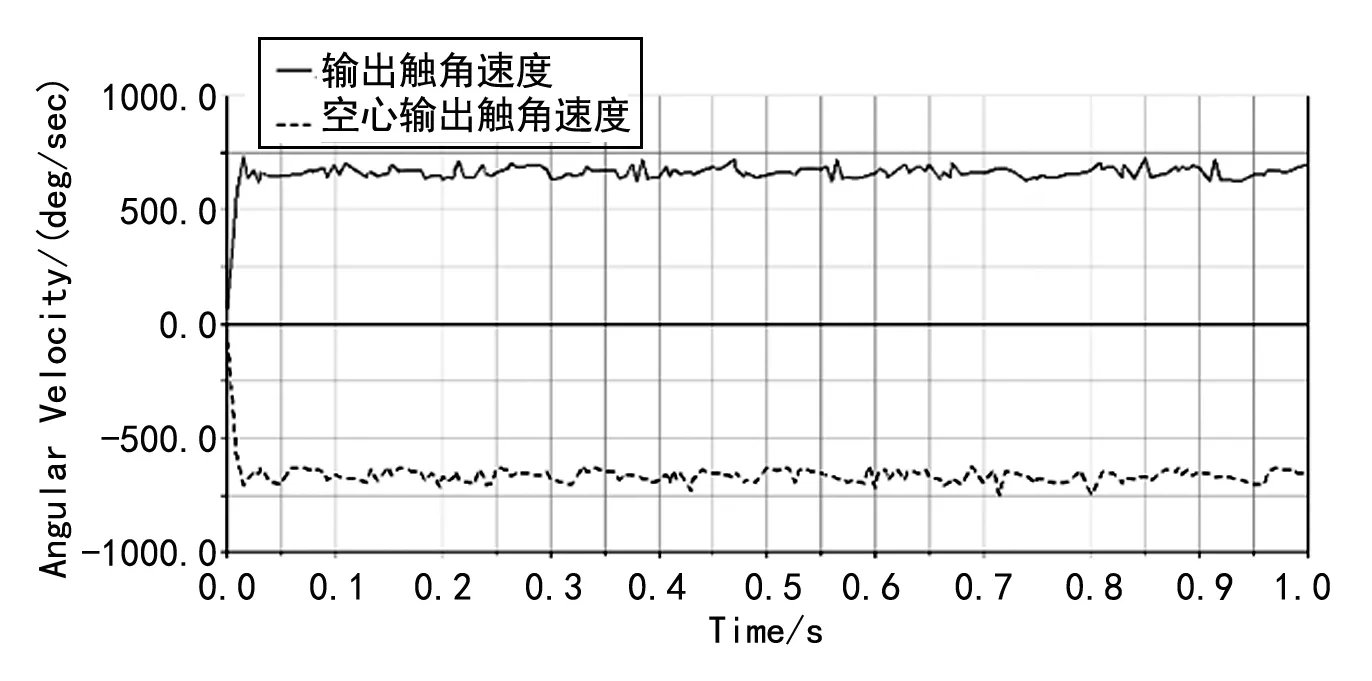

将部分零件隐藏后将三维实体导入Adams软件中进行仿真分析。同轴对转输出圆锥齿轮减速器虚拟样机的主要约束添加有:输入轴与大地之间的1个转动副,2个输出轴与大地之间的2个转动副,相互啮合两齿轮之间的6个接触副,齿轮与轴之间的7个固定副。约束添加后,设置仿真参数,给输入轴添加6 000 (°)/s的转速,运动类型为dynamic,时间为0.5 s,步长大小为0.001,进行仿真计算。

为验证该减速器模型的正确性,将锥齿轮齿数z1=17,z2=51,z3=36,z4=108,带入公式(3)得到传动比的理论计算值i1=9,i2=-9。

图5所示为该减速器输出轴和的空心输出轴角速度图。可测得输出轴的角速度的平均值为662.0498 (°)/s,空心输出轴的角速度平均值为-660.9397 (°)/s;输出轴的角速度为正,其转向与输入轴转向相同,空心输出轴的角速度为负,其转向与输入轴转向相反。

根据仿真结果,可计算实际传动比为:

(4)

(5)

实际传动比与理论值相差不大,证明了该模型传动原理的正确性。

图5 输出轴和空心输出轴角速度

由图可看出两个输出轴的角速度曲线在其平均值附近上下波动,表示两个输出轴作匀速转动。轴的角速度开始时先加速,随着时间的增加而趋于平稳,这是由于当两个锥齿轮在啮合传动时,由于啮合齿间存在间隙和摩擦,产生一定程度的震荡,使得角速度在一定范围内波动。

5 结 论

设计了一种新型同轴对转输出圆锥齿轮减速器,通过对于虚拟样机模型的仿真分析,可得到输出轴和空心输出轴的输出角速度与理论值相差不大,说明该减速器能够实现预定的传动比设计,验证了该减速器模型的正确。