基于制备铁基粉末冶金异形定位块的模具设计*

刘 博, 罗海玉, 卢振华,马虎林, 胡炜炜, 黄志鸿

(1.天水师范学院 机电与汽车工程学院,甘肃 天水 741000; 2.天水长城精密机械电器有限公司,甘肃 天水 741000)

0 引 言

粉末冶金技术具备节省材料、无污染、精度高等特点,能够实现零件的近净成形,广泛应用于汽车、建筑、航空、通信等行业中产品的成型与制造,在材料和特殊零部件加工过程中具有重要地位和作用,始终是材料及相关工业发展的前沿科技领域[1-4]。作为价格低廉、产品力学性能稳定、应用最为广泛的铁基粉末冶金制件,随着工艺的发展和科技手段的进步,具备低成本、高密度、高性能的金属基复合材料发展迅猛,促进了粉末冶金行业的应用[5-7]。

模具作为实现从粉末到零件的载体,直接影响着制件尺寸精度和后期使用性能,尤其是异形复杂、几何尺寸精度要求高的零件,模具结构与设计至关重要[8-9]。

本文将结合企业相关产品参数与性能要求,从模具材料、设计、加工制造、热处理、安装调试、零件制备等阶段,详细介绍一种基于铁基粉末冶金材料定位块的模具设计过程,为后期模具制造、产品生产和合理应用提供技术支持。

1 零件结构

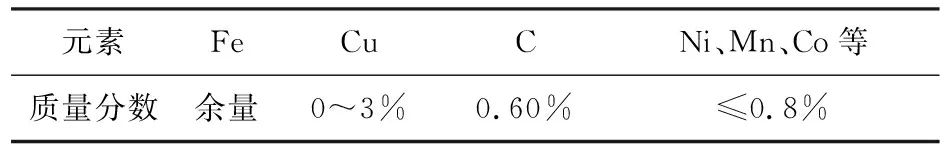

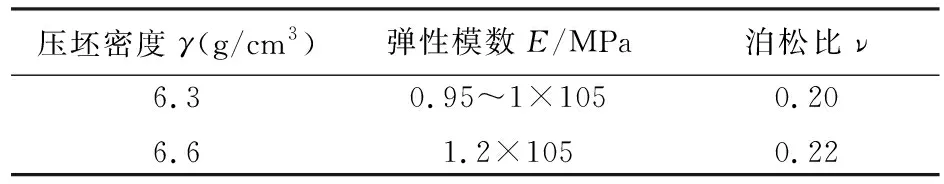

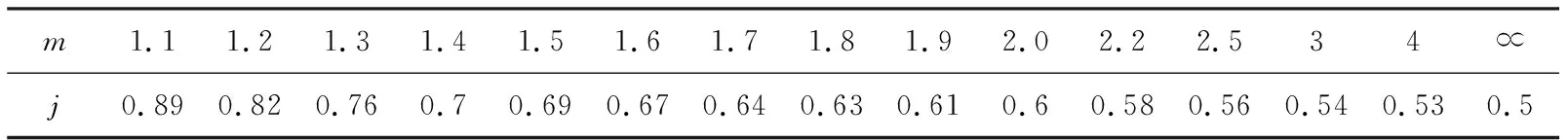

如图1所示,为该异形定位块结构图。根据客户需求,该零件硬度、耐磨性抗疲劳性能要求较高。结合课题组前期研究成果和零件使用工况,零件选用Fe-Cu-C系列材料,材料成分见表1。通过合理设计合金元素比例和烧结工艺,提高产品耐磨性,延长固定件使用寿命。具体技术要求固定件表面无毛刺、空洞、裂纹等缺陷。

表1 材料成分

图1 异形定位块结构图

2 模具结构设计

模具的主要零件是指阴模、芯棒和上、下模冲(包括模套、导柱、导套、上、下模板、阴模外套等),其主要计算包括径向尺寸和向尺寸计算,其他尺寸可根据标准模架选取。

2.1 模具径向尺寸的计算[10]

该零件为不精整的制品,在进行径向尺寸计算时,可直接计算成形模尺寸。

(1) 阴模内径

不精整制品的成形模具阴模内径计算公式[1]:

Dm=Dcp(1+c-e)

(1)

式中:Dcp为制品内径平均尺寸;c为烧结收缩率(%);e为压坯压制回弹率(%)。

由于本文所设计的模具制备试样为Fe-Cu-C系材料,结合文献[10],选择c和e分别为0.05%和0.3%,所以计算阴模内径为:

Dm1=Dcp(1+c-e)=36(1+0.0005-0.003)

=35.91 mm

Dm2=Dcp(1+c-e)=18(1+0.0005-0.003)

=17.955 mm

(2) 芯棒外径

不精整制品的成形模具芯棒外径计算公式:

dm=dcp(1+c-e)

(2)

式中:dcp为制品外径平均尺寸;c为烧结收缩率(%);e为压坯压制回弹率(%)。

由公式(2)计算得芯棒外径:

dm1=dcp(1+c-e)=24.2(1+0.0005-0.003)

=24.1395 mm

dm2=dcp((1+c-e)=8.5(1+0.0005-0.003)

=8.4788 mm

(3) 孔心距

不精整制品的成形模具孔心距的计算公式[10]:

Am=Acp(1+c-e)

(3)

即,Am1=Acp(1+c-e)=50(1+0.0005-0.003)

=49.875 mm

式中:Acp为制品中心距平均尺寸。

2.2 模具轴向尺寸的计算

轴向尺寸计算的主要部分是装粉高度,其它高度方向的尺寸,往往由结构上的需要(如定位、脱模、装粉、连接和强度等)选定,从而确定阴模、芯棒和上、下模冲的轴向尺寸。

(1) 装粉高度

装粉高度可由装粉体积算出,而装粉体积取决于压缩比(压坯密度与粉末松装密度之比)和压坯体积。装粉高度(无台阶面压坯)计算公式如下:

(4)

(5)

式中:H0为装粉高度;H为压坯高度;ρ0为粉末松装密度;ρ为压坯密度;C为压缩比;V0为装粉体积;V为压坯体积。

≈28.286 mm,确定装粉高度29 mm。

(2) 模具高度计算

① 阴模 阴模高度Hf一般由三部分高度组成,即

Hf=H0+H1+H2

(6)

式中:Hf为阴模高度(mm);H0为装粉高度(mm);H1为下模冲定位高度(mm),一般为10~50 mm;H2为手动模装粉锥高度(mm),不需要此锥时H2=0。

由上述计算公式Hf=H0+H1+H2=28.286+20+12=60.286 mm,从而阴模的高度为60 mm。

② 芯棒 该模具采用机动模,其芯棒上端面应与阴模上端面平齐或略低,且芯棒成形面的长度应与阴模高度相等[11]。

③ 模冲 上、下模冲的径向尺寸与阴模相同,满足配合要求

④ 上、下模冲轴向尺寸

在计算上、下模冲轴向尺寸时,要考虑模具工作时足够的压缩和脱模行程,具备适宜的定位高度和连接所需高度。因此在设计时,根据具体结构确定模冲高度。

一般来讲下模冲高度满足下列公式:

h=Hf+(25~30)

(7)

2.3 强度和刚度计算

在模具工作过程中,相关零部件受到强大的侧向应力,如果强度和刚度达不到工作要求,会导致阴模或模套变形,甚至断裂,故有必要对强度和刚度进行校核。

其中,阴模承受侧向压强,即:

p侧=ε0θp

(8)

式中:p侧为侧压强;ε0为压件材料致密状态下的侧压系数(铁为0.38,铜为0.54;p为压制时的单位压力,MPa。

(1) 强度

径向应力:

(9)

切向应力:

(10)

式中:R为阴模外半径;r为阴模内半径;ri为r到R之间的任意半径。

(2) 刚度

在弹性范围内,由广义虎克定律,得:

(11)

(12)

式中:εt为径向的相对形变量,即应变值。

阴模内侧形变量Δr为:

(13)

阴模外侧形变量ΔR为:

(14)

任意点的变形量Δri为:

(15)

综上所述,考虑模具的工作环境和安全生产因素,外加制品的后期精整,设计阴模外径R=48 mm。

3 压制力与脱模力的确定

压制力和脱模力直接影响粉末成形后材料的精度、综合力学性能以及模具结构方案的确定。

(1) 压制压力

根据压制力的计算公式[13]:

F总=pS

(16)

(17)

式中:p为单位压制压力(MPa);S为压坯受压的横截面积(cm2);γ为压坯密度(g/cm3);a为取决于粉末种类的常数;b为当压制压力为100 MPa时的压坯密度值。

根据粉末冶金实际生产经验,铁基材料的单位压制压力为400~700 MPa[14]。由公式(16)和(17)计算得压制力F=pS=500×11.198 cm2=560 kN。

(2) 脱模压力

压坯从模具中容易脱出,脱模压力必须大于模具壁摩擦阻力,因此顶出压坯所必需的脱模压力P脱的计算公式为[15]:

(18)

p侧余=jp侧=jεp=jε0θp

(19)

式中:f′为粉末对阴模壁的静摩擦系数,取值0.17~0.19[10];p侧余为残余侧压强(MPa);S侧为坯料与阴模壁接触的侧向面积(cm2);j为剩余侧压强与侧压强之比;ε为侧压系数;θ为坯料相对密度。

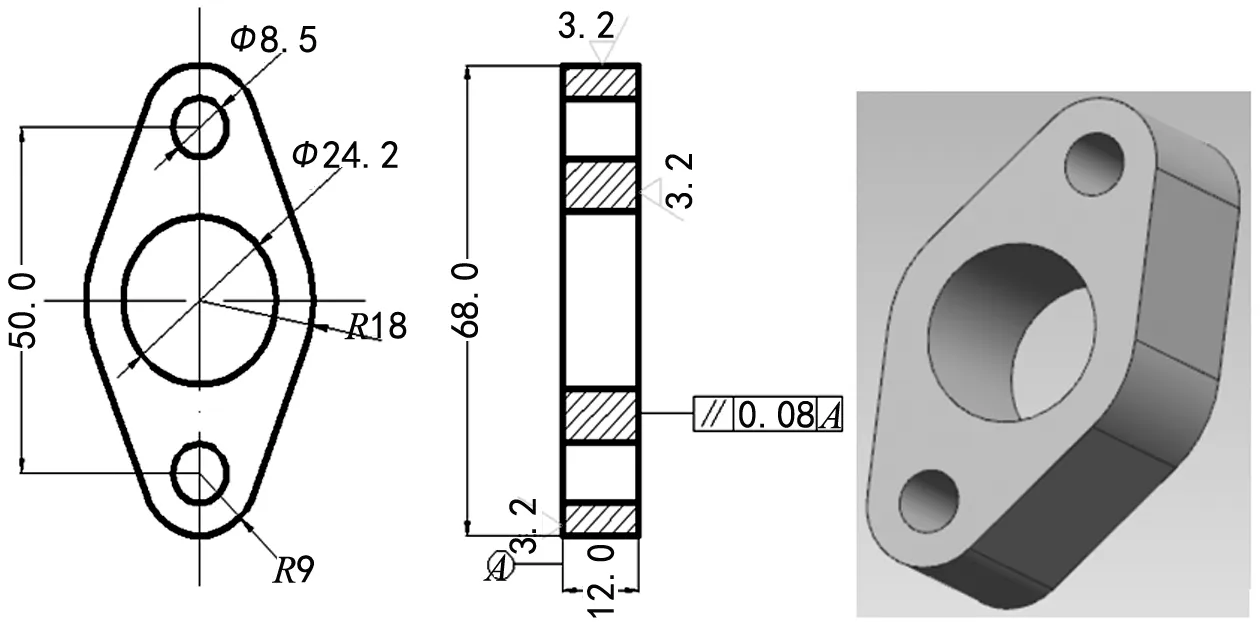

若阴模为钢模,弹性模量E阴=2×105MPa,泊松比ν阴=0.3,铁基压坯密度为6.6 g/cm3,E压坯=1.2×105 MPa,ν压坯=0.22时,j与m的关系见表3。

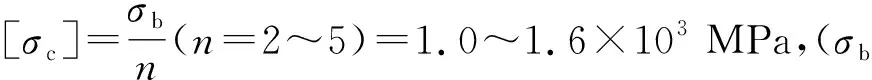

表3 m与j的关系[10]

由此计算得:

p侧余=0.22p=0.22×500=110 MPa

p脱=0.18×110×19.5722=38.75 kN

(3) 压坯高度校核

压坯的最大高度尺寸受到模具最大装粉高度(与压力机选取有关)的限制。模具的装粉高度主要受到原料粉末的类别、配比、混料方式及装粉的方法等因素的影响[16]。压坯高度的验算公式为[10]:

(20)

H≤Hmax

(21)

式中:ρ0为粉末松装密度;ρ为压坯密度;H为压坯高度;Fmax为成形压力机最大粉末填充高度。

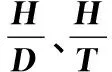

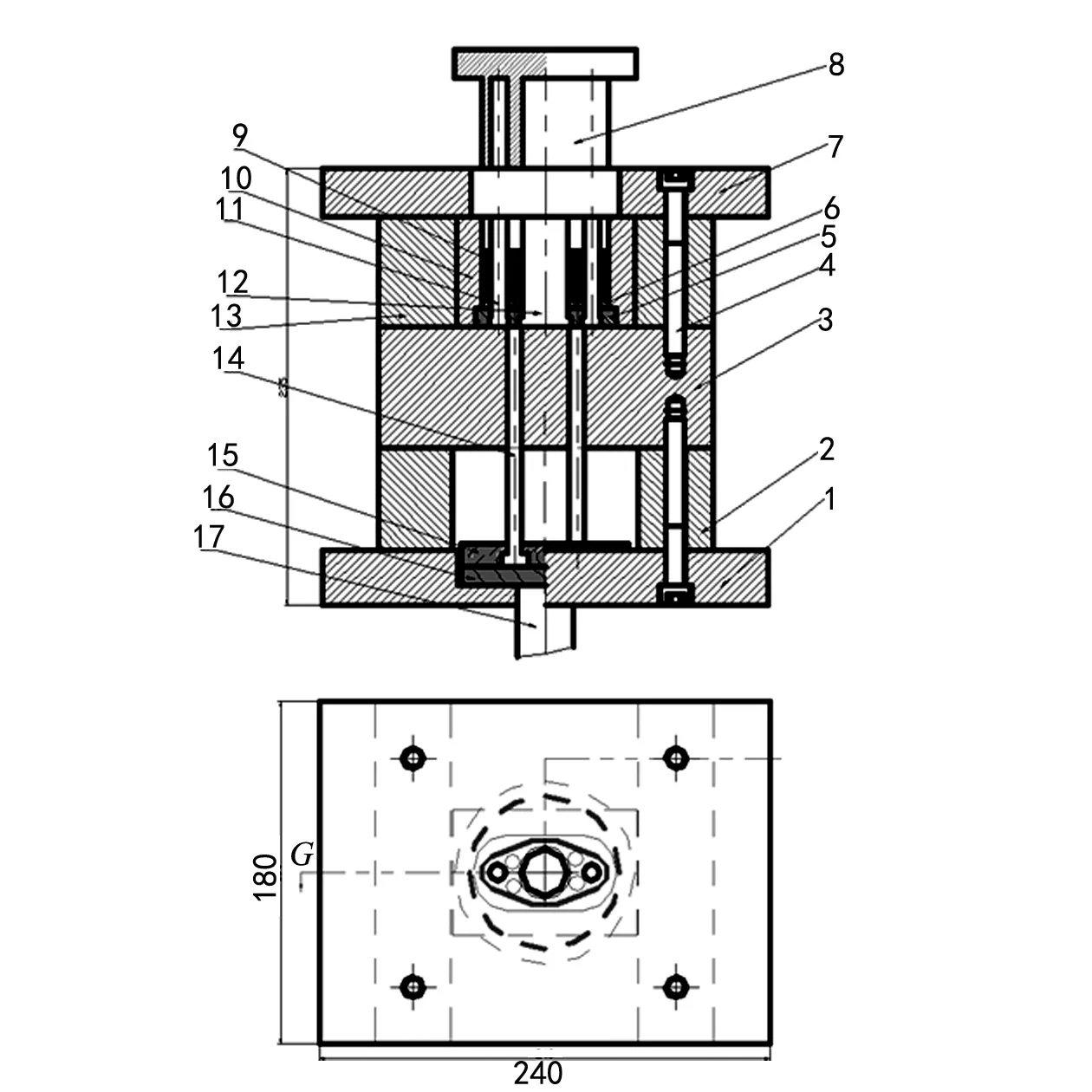

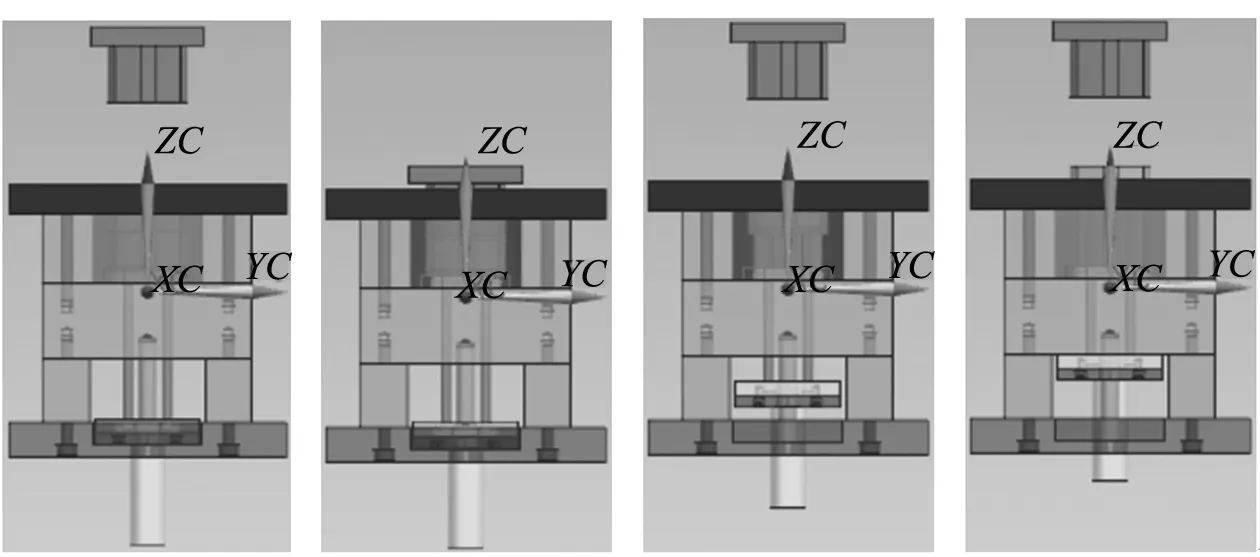

由公式(20)和式(21)得ρ0=2.0 g/cm3,ρ=6.6 g/cm3,Fmax=65 mm,计算得Hmax=16.67 mm,即压坯的高度H=12 mm (4) 压制方式 粉末冶金压制方式的不同(主要为单向和双向压制),其上、下模冲与阴模和芯棒对粉体的相对运动速度亦不同,因此压制方式影响着坯料密度分布、组织均匀性[17-18]。 对于密度范围在6.0~6.8 g/cm3的柱状压坯或带孔柱状压坯,其最大侧正面积之比Kmax与H/D(高与直径之比)、H/T(高与壁厚之比)关系的参考值见表4。 表4 Kmax与 关系[10] 对比表4中的数据,当压坯的形状相同时,采用单向压制比采用双向压制时的侧正面积Kmax小,即压制力损耗小、表面质量较高。因此,在满足制件性能要求前提下,综合考虑模具设计时阴模的强度、刚度模具的使用寿命等因素,将采用单向压制方式。 图2 粉末冶金模具装配示意图1.下模座版 2.垫块 3.支承板 4.阴模模套 5.上模座版 6.上模冲 7.推板 8.推杆固定板 9.推杆 10.小型芯 11.大型芯 12.下模冲 13.推件板 14.阴模 15.内六角螺钉 16.压坯 17.顶杆 图2为该零件的粉末冶金模具示意图,其基本工作原理分为压制前准备、压制阶段和脱模阶段三大步。压制前在各活动部件间均匀涂抹润滑油,之后进行装粉(人工装粉),装粉前需保证粉末混料的均匀,完毕后进行下一步压制。在压制阶段,上模冲6在压力机作用下向下运动,粉末在阴模14中受压成形,直至上模冲肩部与上模座板5接触停止施加压力,上模冲6上移复位,完成压制过程。经过保压后进行脱模工序,顶杆17在液压机作用下向上运动,同时作用于推板7,通过导柱、导套的导向作用推动推杆9和推件板13,将压坯16从阴模14中推出,完成脱模过程,取出压坯后对其进行烧结等后续处理。脱模完成后液压机带动顶杆17归位,利用工具将推件板13向下推动,直到推件板13回到装粉前的位置,完成复位,为下一次生产做准备。 为验证该模具结构合计合理性,本文采用UG软件对其进行装配和运动过程分析校核,如图3所示。可以看出,压制与脱模动作合理可靠,符合设计预计目标。 图3 模具运动过程简图 通过分析异形定位块零件结构、粉末冶金模具结构,同时对其进行强度与刚度校核、对比压制方式,合理设计出一套压制模具,并得到以下成果和结论: (1) 在本课题组前期研究成果确定粉末冶金元素配比、烧制工艺前提下,通过分析模具压制力、脱模力、压坯高度和压制方式,为实际压制过程提出了参考数据,具有一定参考价值。 (2) 针对某一简单零部件,结合企业实际产值,给出了完整、详细、合理的粉末冶金模具设计、计算和工作过程,并通过UG软件进行装配校核,验证了其结构合理性,为同类产品的设计过程提供了思路。

4 模具结构

5 结 语