机床功率与干式车削工艺参数匹配性研究*

王栋梁,孙永吉,刘 英

(1.兰州工业学院 工程训练中心,甘肃 兰州 730050; 2.兰州电机股份有限公司,甘肃 兰州 730050)

0 引 言

利用机床功率特性可以有效地预测和评估切削稳定性及安全性[1]。所有的切削参数最终都可以折算为功率,最终体现在机床主轴电机的特性曲线上[2]。在日常的生产过程中,用户为了提高生产效率,并且为了得到良好的工件尺寸精度和表面质量,只是片面地根据工件的几何结构、不同材质对切削工艺参数或者刀具进行反复试验调整。在参数的调整过程中,机床的功率特性往往被忽视。以至于切削功率超出了主轴电机所允许的额定功率,使得主轴在过载条件下长时间运行,导致机床的主轴承受比预计更多的扭矩负载,严重影响了电机的使用寿命,甚至会损毁机床[3-5]。

针对这样的问题,文献[6]提出了一种机床切削功率在线估计方法,文献[7]研究了机床能效的自动监测问题,文献[8]提出了以切削功率计算为基础的数控车床维护策略,文献[9]对中小型数控车床切削功率进行了建模与试验研究。但是上述研究均未涉及机床功率特性与切削工艺参数的相互影响规律。因此,结合干式车削试验方案,研究机床功率特性与切削工艺参数合理匹配的问题。

1 干式车削试验方案

1.1 试验设备

本次试验在CAK5085si型数控车床上完成。采用瑞士Kistler三向动态测力仪对加工过程的切削力进行测试;利用UT306便携式红外热像仪对加工过程切削区域进行温度测试;利用日本SJ-201C数显式表面粗糙度仪对加工表面粗糙度进行测量[10-11]。试验现场如图1、2所示。

1.2 试验工件

试验工件采用的是直径为130 mm,长度为320 mm的Cr12MoV工具钢,其化学组成成分为:C:1.55;Si:0.35;Mo:0.45;Mn:0.35;Cr:11.25;P:0.025;V:0.20;S:0.025。经过热处理,其硬度为58~61 HRC。

图1 试验现场图 图2 工艺系统局部 放大图

1.3 试验刀具

试验使用的刀具型号为SCGN150404的PCBN复合刀具,该刀具的生产厂商为北京沃尔德超硬工具有限公司。CBN刀片的组成和性能见表1,刀片装夹在刀体后的有效参数见表2。

表1 CBN刀片的组成和性能

表2 PCBN复合刀具的有效参数

2 机床调速特性

CAK5085si型数控车床的主轴电机为YVP160M-4型变频调速电机。该调速电机的转速满足公式[12]:

n=(1-s)60f1/p

(1)

式中:s为转差率;f1为电源频率;p为电机的磁极对数。

由(1)式可知,改变供电频率就能够使电机的转速在较宽的范围内平滑调节。如果不计定子的阻抗压降,则:

U1=E1=4.44f1N1K1Φm

(2)

式中:U1为定子绕组端电压;E1为定子绕组感应电动势的有效值,V;f1为定子绕组感应电动势频率,Hz;N1为定子每相绕组的匝数;K1为定子绕组的系数;Φm为每极磁通量,Wb。

若端电压不变,则随着f1的升高,气隙磁通Φm将减小,又从转矩公式:

T=CMΦmI2cosφ2

(3)

式中:T为电磁转矩,N·m;CM为异步电机的转矩常数;I2为转子电流。

可以看出磁通Φm的减少势必导致电动机允许输出转矩T下降,降低电机的出力。同时,电机的最大转矩也会下降,严重时会使电机堵转;若维持端电压U1不变,而减小f1,则气隙磁通Φm将增大。这就会使磁路饱和,励磁电流上升,导致铁损急剧增加,这也是不允许的。因此,要求在调速的同时改变定子电压U1,维持Φm接近不变。这就有两种调速情况。

2.1 基频以下的恒转矩调速(5~50 Hz)

如果在调速的时候要保持电机的负载能力,应保持气隙主磁通Φm不变,这就要求降低供电频率的同时降低感应电动势,保持E1/f1=常数,即在降低电源频率的同时要降低电源电压,这样就可以实现基速向下调节时的恒转矩输出。

2.2 基频以上的恒功率调速(50~100 Hz)

基频向上调节时,电源电压不能够高于额定值,所以无法做到E1/f1=常数,于是,频率f1越高,主磁通Φm越低,输出的转矩就越小。此时,为恒功率输出。主轴电机的特性曲线如图3。

图3 主轴电机的特性曲线

图3所示的11 kW是主轴电机的标称功率,7.5 kW是机床最大输出功率,nr是主轴电机的额定转速,np是机床所允许的最高转速,nmax是主轴电机的最高转速。

根据车床主轴电机的特性曲线图,结合前面分析的转速n、功率P以及转矩T的关系,可以对应在图中标出相应的坐标(n,P)的位置。如果坐标位置在P(n1)所示区域,则说明主轴电机处在稳定工作区内,可以保证加工过程的安全可靠;但如果坐标所在位置在P(n2)所示区域,表示加工工艺参数设置不合适,需要重新调整,否则机床加工处在不稳定切削区域,机床可能存在安全隐患。

3 试验结果与分析

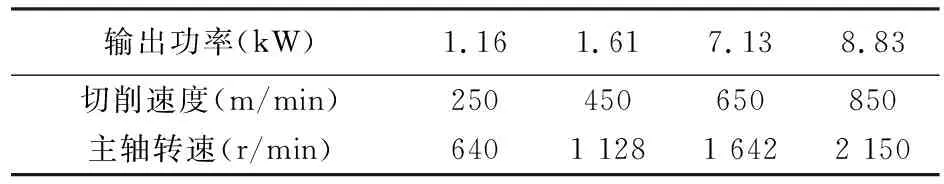

以干式车削试验方案为例,研究机床功率特性与切削工艺参数合理匹配的问题。试验所使用的机床是CAK5085si型数控车床,其主轴电机为YVP160M-4型变频调速电机(最大转速3 000 r/min)。该机床所允许的最大负载功率为7.5 kW,最大转速为2 200 r/min。试验切削的背吃刀量为0.2 mm,进给速度为0.1 mm/r。试验所选切削速度与功率的对应关系如表3所列。

表3 试验切削速度、主轴转速与功率的对应关系

3.1 功率与切削温度的关系

机床输出功率与切削温度的关系见图4。

图4 机床输出功率与切削温度的关系

从图4中可以看出,随着切削速度的增加,机床的输出功率随之变大。当输出功率超过7 kW时,切削温度明显上升;当机床的输出功率超出最大允许功率时,切削温度会进一步上升。

3.2 功率与切削稳定性的关系

机床输出功率与三向振动幅值关系,如图5。

图5 机床输出功率与三向振动幅值关系

随着机床输出功率的增加,刀具振动幅度也有所增加。其中径向振动(Y方向)的变化最为明显,而轴向振动(X方向)和Z方向变化不明显,这是由于切削过程的不稳定而引起切削颤振所导致的。

3.3 功率与切削力的关系

机床的输出功率可以用切削力与切削速度的乘积来表示,不同切削速度对应不同功率。在不同切削速度下切削力见图6~9。

从上述图中可看出切削速度在250~450 m/min之间时,力的变化幅度较小;但是当切削速度超过650 m/min时,切削力成倍增加,波动幅度也变大,对应机床的输出功率也迅速增加。当切削功率超出机床所允许的最大输出功率时,切削过程出现明显的不稳定现象。

图6 切削速度v=250 m/min 图7 切削速度v=450 m/min 时的切削力 时的切削力

图8 切削速度v=650 m/min 图9 切削速度v=850 m/min 时的切削力 时的切削力

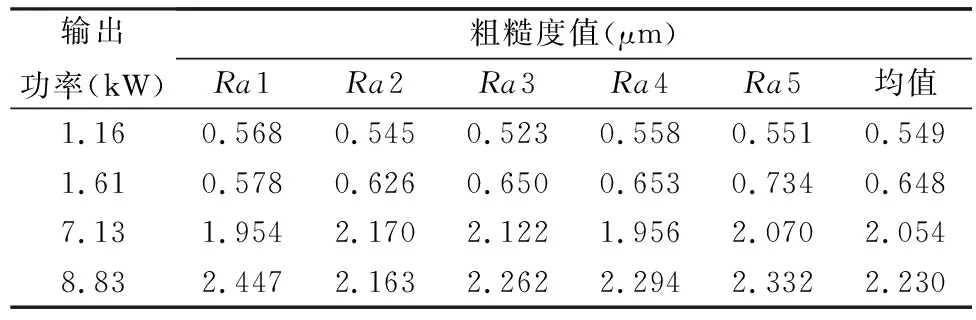

3.4 功率与工件表面质量的关系

从表4中可以看出,当输出功率为7.13 kW时,粗糙度值增加明显,这是由于此时机床的输出功率已接近所允许的最大值了,机床的不稳定切削性明显增加,导致工件的表面质量变坏。

表4 输出功率与工艺参数对工件表面质量的影响

4 结 语

通过干式车削试验,以CAK5085si型数控车床为研究对象,揭示了机床主轴电机功率特性与切削参数相互影响的规律,并得出以下结论:

(1) 切削功率小于7.5 kW时,机床切削稳定,对应的切削力、切削温度、切削振动、工件表面质量等指标都良好;如果接近或超出机床的最大允许功率时,切削过程会出现明显的不稳定现象。利用机床主轴电机功率与切削参数合理匹配的原则,可以简单快速的判断出所选工艺参数是否合适。该方法可应用于设备和刀具的过载保护功能,有效避免由于加工参数选择不当而造成的机床损坏事故。

(2) 利用机床主轴电机功率特性与切削参数相互影响的规律,可为数控机床开发自适应切削功能提供理论支撑。当所选的工艺参数不合适时,机床可以

根据主轴功率特性自动的调整切削参数,以保证在不损坏刀具与设备的前提下,使加工质量最优,加工效率最大。