基于Ansys Workbench的水压压力试验装置的静力学分析*

刘 源,雷泽勇,钟 林,张清华,孟文东

(南华大学 机械工程学院,湖南 衡阳 421001)

0 引 言

地浸采铀是一种于1958年提出的铀资源开采技术,并得到了广泛应用[1]。根据地浸采铀矿山的地质环境,钻孔平均深度为430 m[2],浸出液深度约有300 m,在最低位处的水压约为3 MPa,在地浸采铀生产过程中,会将相关设备及元器件放入开采井中,因此在设备及元器件在放入开采井之前开展相关的耐水压实验是十分有必要的。

水压压力试验装置主要为各种设备及元器件提供水压测试环境[3],国内、外对此也展开的了大量的研究工作,美国国家锻造公司已具备生产100 MPa压力罐的制造能力,我国的上海交通大学也研制出了可实现40 MPa环境压力的试验装置,其内径为1 m[4]。但是大多数水压模拟装置尺寸都较大,对实验场地有较高的要求。笔者针对地浸采铀开采井生产中所需要的设备研发设计一种小型的水压压力试验装置,并利用Ansys Workbench对关键部件(压力容器)进行静力学分析,确保压力容器设计的可行性和安全性。

1 水压压力试验装置的基本结构和工作原理

1.1 水压压力试验装置的基本结构

水压压力试验装置结构如图1所示,该装置主要由上法兰盖1、管法兰2、设备连接座3、无缝钢管4、压力入口5。

图1 水压压力试验装置

1.2 水压压力试验装置的工作原理

水压压力试验装置先利用通过液压管路将压力传递至压力入口1到达压力容器内部,使整个内部环境压力达到试验压力,达到试验压力后,压力容器中的无缝钢管4用来保持整个压力容器的内部压力维持在试验压力,因此承受内压。设备连接座3主要保护测试设备及元器件电气接口处的密封性,钢管内部压力必须与压力容器中的压力腔隔离,因此主要承受的外压。

2 无缝钢管参数的计算确定

2.1 内压无缝钢管的参数的计算确定

由于无缝钢管5主要承受内压属于压力容器,需按照GB/T150-2011《压力容器》的要求来确定无缝钢管5的规格参数。已知条件为:工作压力P=3 MPa,钢管外径为Do=219 mm,长度为1 500 mm。无缝钢管选择流体运输用不锈钢无缝钢管(GB/T14976-2012),材料牌号为06Cr19Ni10。该装置的工作最大压力P=3 MPa,取安全系数为1.3,得到设计压力Pc=1.3×3=3.9MPa,取整后设计压力Pc=4 MPa;由于地浸采铀矿井的平均深度有430 m,通过查阅相关文献[5],地下0~1 000 m范围内水的温度在0~25 ℃,取试验工作温度范围为0~25 ℃,当材料为06Cr19Ni10时,查文献[6]得到该材料在设计温度下的许用应力[σ]t=137 MPa,该无缝钢管与法兰盖采用的焊接方式为单面焊对接焊,采用局部无损检测,焊接接头系数φ=0.8,则钢管计算厚度δc为:

(1)

将数据代入公式(1)得到无缝钢管的壁厚约为3.92 mm,向上取整为4 mm,加上钢板的腐蚀余量C1=1.5 mm,则无缝钢管的设计壁厚δd为:

δd=δc+C1=4+1.5=5.5 mm

(2)

由于钢管在生产过程中会存在制造公差,按照GB/T14976-2012取负偏差C2=0.75 mm,选定无缝钢管的名义厚度δ为7 mm,则得到的外压无缝钢管的规格参数如表1所列。

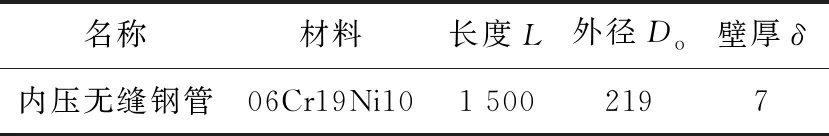

表1 无缝钢管参数 /mm

2.1 外压无缝钢管参数的校核计算

外压无缝钢管管内放有耐压水密连接器、设备电气接口及电缆,由于内部空间的限制,外压无缝钢管的规格参数如表2所示。

承受外压的无缝钢管的失效形式主要分为强度失效和失稳,因此有必要对受外压的无缝钢管按照文献[7]的方法进行校核,首先判读该外压无缝钢管是否为短圆筒;长度L若小于临界长度Lc则为短圆筒否则为长圆筒。其临界长度计算公式为:

(3)

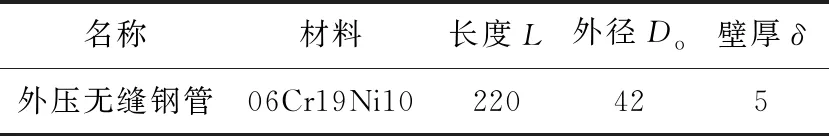

表2 无缝钢管参数 /mm

其中钢管外径Do=42 mm,壁厚δ=5 mm,有效厚度δe等于壁厚减去腐蚀余量C1和制造负偏差C2,腐蚀余量C1取值为1.5,制造负偏差C2按照GB/T14976-2012的要求取值为0.625,则有效厚度δe=δ-C1-C2=5-1.5-0.625=2.875 mm,将数据代入公式(3)中得到Lc=187.82 mm,长度L=220 mm大于Lc,则该外压无缝钢管为长圆筒;确定为长圆筒后依照公式(4)判断其是否为弹性失稳。其满足弹性失稳的判定公式为:

(4)

其中设计温度下的许用应力为[σ]t=137 MPa,弹性模量E=204 000 MPa,将数据代入公式(4)后,其结果不满足弹性失稳的条件后按照GB150的图算法对齐校核,求出其许用压力值[P]。其许用压力公式为:

(5)

外压计算应力系数B=147 MPa,求得许用压力[P]=10.06 MPa大于实际试验压力3 MPa,满足设计要求。

3 水压压力试验装置关键零部件静力学分析

水压压力试验装置中,承受内压和外压的无缝钢管为关键零件,有必要对其进行有限元静力学分析,从而确保水压压力试验装置的安全性和可行性。

3.1 有限元模型的简化建立及参数的设定

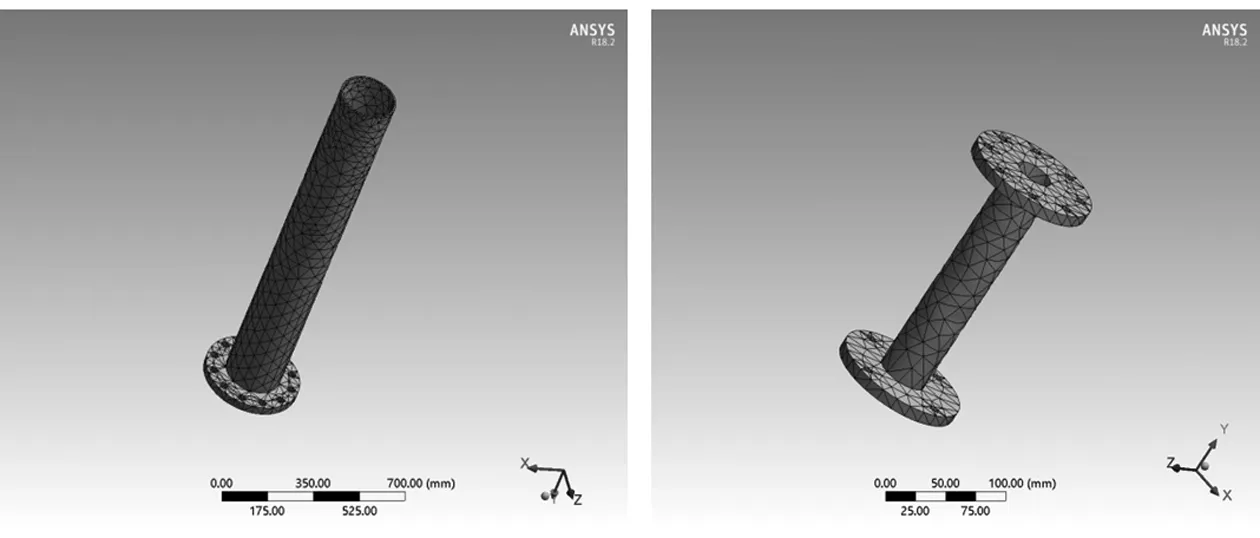

通过SolidWorks建立受内、外压的压力外壳的三维模型,对模型进行了简化处理,删除了对分析影响不大的法兰密封面及焊接接头出的凸台,模型简化不仅能提高网格划分的质量提高分析结果还能提高求解速度[8],将简化好的模型导入ANSYS Workbench中,压力外壳选用的材料为304不锈钢,其牌号为06Cr19Ni10,弹性模量为204 GPa,泊松比为0.285,密度为7 930 kg/m3,屈服强度为205 MPa,将其定义到Engineering Data中,调整好合适的网格大小后进行网格划分,其结果如图2、3所示。

图2 内压压力外壳网格划分 图3 外压压力外壳网格划分

3.2 添加载荷与约束条件

内压压力外壳是无缝钢管内壁承受液压加压装置提供的3 MPa压力,外压压力外壳主要是缝钢管外壁承受水压产生的3 MPa压力,使用SolidWorks建立内、外压压力外壳的三维模型,对模型进行了简化处理,删除了对分析影响不大的法兰密封面及焊接接头处的凸台,模型简化不仅能提高网格划分的质量提高分析结果还能提高求解速度[8],将简化好的模型导入ANSYS Workbench中,分别对两种压力外壳的内壁和外壁添加3 MPa的压力载荷,对压力外壳法兰盘施加镜像约束。

3.3 求解结果

用ANSYS Workbench进行求解,得到内外压压力外壳的等效应力云图和总变形图,如图4~7。

图4 内压压力外壳总形变图 图5 外压压力外壳总形变图

图6 内压压力外壳等效应力图 图7 外压压力外壳等效应力图

从图4的内压压力外壳总形变图可以看出,由于在无缝钢管底部焊接有法兰盘,导致无缝钢管的变形由底端到上端呈喇叭状变形,最大变形量为0.08 mm,该变形量相对于整体的尺寸可忽略不计,结合图6内压压力外壳等效应力图来看,最大应力也出现在上端管口处,与总变形图的求解结果保持一致,最大应力为52.355 MPa,低于该材料设计温度下的许用应力[σ]t=137 MPa。由图5的外压压力外壳总形变图可以看出,由于该处的无缝钢管外壁承受3 MPa压力,其变形为径向压缩且向两端伸长,从图7得到应力云图与图5保持一致,外压压力外壳在3 MPa的环境压力下的最大变形量为0.002 mm,可忽略不计,最大应力为16.744 MPa,低于该材料许用应力。

4 结 语

依照GB150《压力容器》标准提供的设计公式设计了内压压力外壳,确定其材料、外形及壁厚等参数,对外压压力外壳的强度进行了校核,通过计算均满足设计要求,利用SolidWorks三维软件进行建模,并导入ANSYS Workbench中进行有限元分析,得到应力分布规律和总变形量,从而进一步的应证了该压力外壳设计的合理性。通过理论设计结合有限元分析模拟结果的设计方法,大大缩短了设计周期,免去了不必要的试验,减少了设计制造成本。