基于步冷试验的2.25Cr-1Mo-0.25V钢母材及焊缝回火脆化研究

(南京工业大学 机械与动力工程学院,南京 211816)

0 引言

加氢反应器是现代炼油工业中的核心设备,它主要用于加氢精制、加氢裂化、催化重整以及渣油加氢液化、加氢改质等工艺过程。加氢反应器长期在高温高压环境下工作,接触介质为氢气及硫化氢等腐蚀性物质,使用环境比较恶劣[1-2]。传统的加氢反应器制造材料为2.25Cr-1Mo系列钢,随着加氢工艺技术的发展,所需的加氢反应器的尺寸越来越大,对加氢反应器的使用要求也越来越高,传统的Cr-Mo钢已不能满足需求[3],因此,新型加氢反应器用材2.25Cr-1Mo-0.25V钢在此基础上被开发制造出来。2.25Cr-1Mo-0.25V 钢中V元素的添加,提高了晶界强度、增加了晶界的结合力,同时通过微合金化提高了钢的淬透性[4],它与传统2.25Cr-1Mo钢相比,有更高的强度和韧性,更好的抗蠕变性能和抗氢脆、氢腐蚀的能力,我国在1999年成功开发和研制出2.25Cr-1Mo-0.25V钢材料[5]。由于加氢反应器的操作温度处于2.25Cr-1Mo-0.25V钢的回火脆性温度(375~575 ℃)范围内,即材料会发生回火脆化[6]。因此,为了防止加氢反应器的破裂失效事故,对于加氢反应器用2.25Cr-1Mo-0.25V 钢母材及焊缝回火脆化的研究是非常必要的。

大量研究表明,2.25Cr-1Mo-0.25V钢材料的回火脆性主要是由于杂质原子在晶界偏析所致。Song等[7]通过对2.25Cr-1Mo-0.25V钢焊缝步冷试验前后的研究,认为材料发生回火脆化

的原因主要是晶界处磷元素和碳化物的偏析造成的;Taniguchi等[8]认为2.25Cr-1Mo-V钢焊缝金属的回火脆化是由于原γ晶界中M7C3等粗碳化物的增加而促进的(M7C3的增加会扩大脆化区,促进材料晶间脆化);Jiang等[9]研究了回火过程中2.25Cr-1Mo-0.25V钢冲击韧性的变化,回火初期组织结构中M-A成分和粒状贝氏体中细小针状VC沉淀是造成材料强度高、冲击韧性低的主要原因;宋立平等[10]对2.25Cr-1Mo-0.25V 钢焊缝的回火脆化进行了研究,认为焊缝回火脆性较高的原因是由于焊缝中合金元素Si和Mn含量较高以及P在晶界上的偏析引起的;Jiang等[11]对回火过程中2.25Cr-1Mo-0.25V 钢残余奥氏体分解对材料性能的影响进行了试验研究,结果表明,在回火过程中,残余奥氏体分解为粗M23C6碳化物和铁素体,这些粗碳化物分布在碳化物团边界会引发裂纹,降低了2.25Cr-1Mo-0.25V钢的冲击韧性。

本文对不同脆化状态下的2.25Cr-1Mo-0.25V 钢母材和焊缝进行冲击试验,通过分析母材和焊缝在不同脆化状态下的韧脆转变温度及脆化度,研究母材和焊缝的回火脆化性能。

1 试验材料及方法

1.1 试验材料

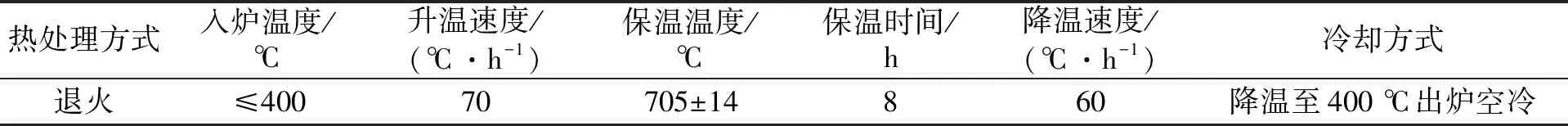

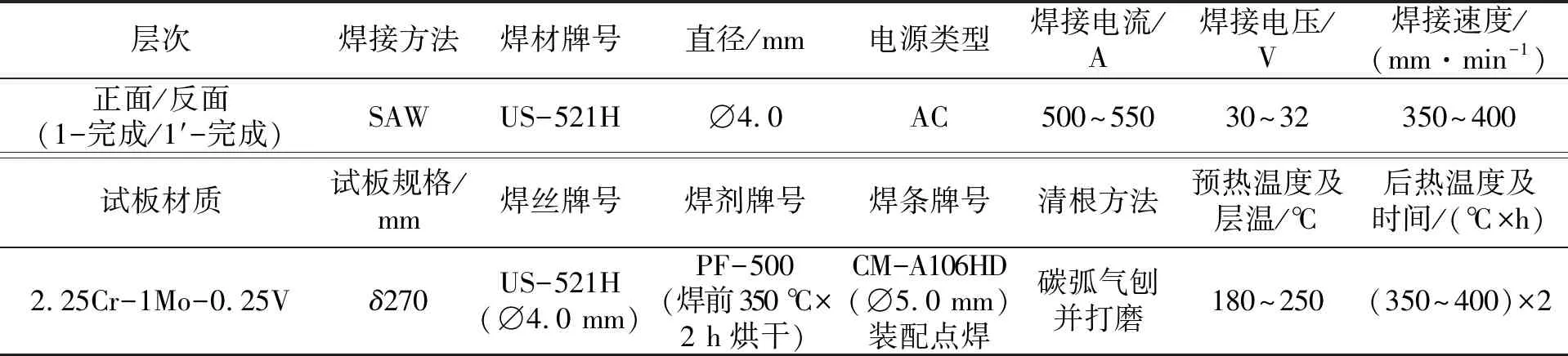

试验材料取自某公司的2.25Cr-1Mo-0.25V钢焊接件,该焊接件尺寸为270 mm×380 mm×430 mm。该焊接件的热处理工艺如表1所示,焊接工艺参数如表2所示,试板焊缝坡口如图1所示。

表1 焊接件热处理工艺

表2 焊接工艺参数

图1 试板坡口示意

1.2 试验方法

对2.25Cr-1Mo-0.25V钢母材和焊缝进行回火脆化试验,主要采用以下试验方法。

(1)步冷试验。

为评定母材和焊缝的回火脆性,采用API 934[12]规范中关于对材料进行步冷试验的要求,得到步冷前后材料的韧脆转变温度曲线,获得步冷试验前后材料的韧脆转变温度,对材料回火脆性进行评定。步冷工艺曲线如图2所示。

图2 步冷工艺曲线

(2)脱脆试验。

采用脱脆工艺,将2.25Cr-1Mo-0.25V钢原始态母材和原始态焊缝以50 ℃/h的加热速度均匀加热到630 ℃,保温4 h,然后空气冷却。脱脆目的是为了恢复回火脆化后材料的韧性,进一步研究母材和焊缝金属的回火脆化性能。

1.3 数据处理方法选择研究

在冲击功和纤维断面率曲线的回归中,夏比V型缺口冲击试验得到的韧脆转变曲线具有典型的特征分区,即上平台区、下平台区和温度转变区。在低温下,钢材呈脆性状态,冲击功值很低,出现下平台区;在韧脆转变温度附近,冲击功值迅速增加,高于韧脆转变温度后,钢材逐渐变成完全塑性状态,出现上平台区[13]。由于冲击试验数据的离散性与随机性较大,因此对试验数据选择合适的数学模型进行误差较小的分析处理是非常必要的。

文献[14]指出Boltzmann函数可以有效地对冲击试验数据进行拟合与优化,具有一定的科学性与实用性。Boltzmann函数的表达式如下:

(1)

式中AKV——冲击功,J;

T——温度,℃。

当温度T不断增加时(趋于+∞),AKV=A2,A2称作上平台;当温度T不断减小时(趋于-∞),AKV=A1,A1称作下平台。

API 579[15]规范中给出了夏比V型冲击缺口转变温度曲线方程——双曲正切方程,用以确定夏比冲击能量与试验温度的关系。双曲正切方程的表达式如下:

(2)

其中:

(3)

(4)

式中CV——冲击功,J;

T——试验温度,℃;

CV-US——上平台冲击功,J;

CV-LS——下平台冲击功,J。

本文将对这两种数据回归方法得出的结果进行分析讨论。

2 试验结果与分析

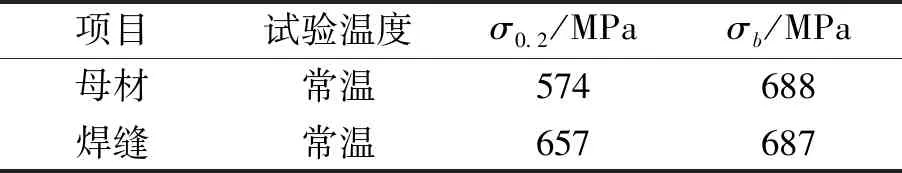

2.1 2.25Cr-1Mo-0.25V钢母材和焊缝化学成分与力学性能

采用全谱直读光谱仪,按照GB/T 4336—2016[16]对2.25Cr-1Mo-0.25V钢原始态母材和原始态焊缝进行化学成分分析,分析结果如表3所示。对原始态母材和原始态焊缝进行力学拉伸试验,得到的力学拉伸性能如表4所示。

表3 2.25Cr-1Mo-0.25V钢原始态母材和原始态焊缝的化学成分 %

表4 2.25Cr-1Mo-0.25V钢原始态母材和原始态焊缝的力学性能

2.25Cr-1Mo-0.25V钢原始态母材和原始态焊缝的化学成分与力学性能均满足ASME规范中Case 2098-2[17]的要求。

通常采用J,X系数来分别评价母材和焊缝的回火脆化敏感性,API 934[12]中规定J,X系数应满足:

J=(Si+Mn)×(P+Sn)×104≤100

X=(10P+5Sb+4Sn+As)/100≤15ppm

通过计算,得到原始态母材的J系数为61,原始态焊缝的X系数为9,其中焊缝(Mn+Si)的含量小于1.1%,原始态母材和焊缝的回火脆化敏感性满足规范要求。

2.2 2.25Cr-1Mo-0.25V钢母材和焊缝冲击功分析

将2.25Cr-1Mo-0.25V钢母材和焊缝供货态定义为原始态母材和原始态焊缝;经过步冷试验后的原始态母材和原始态焊缝定义为步冷态母材和步冷态焊缝;经过脱脆试验后的原始态母材和原始态焊缝定义为脱脆态母材和脱脆态焊缝;经过步冷试验后的脱脆态母材和脱脆态焊缝定义为脱脆步冷态母材和脱脆步冷态焊缝。

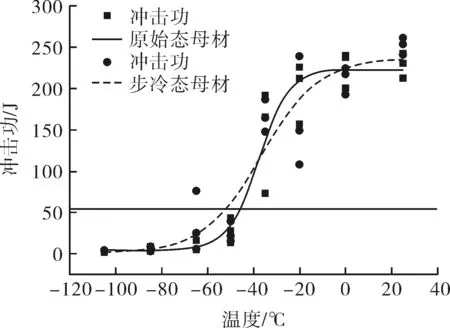

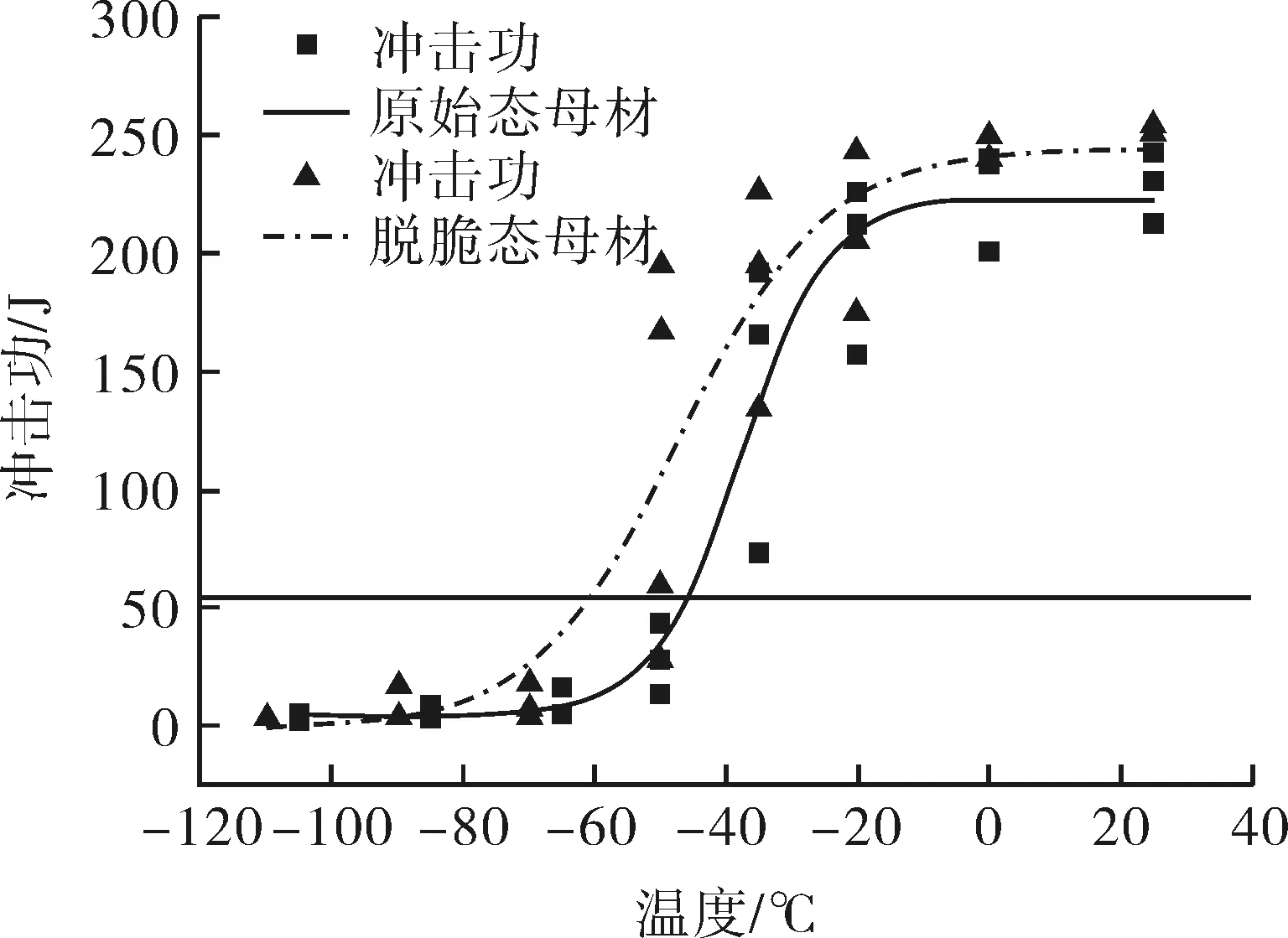

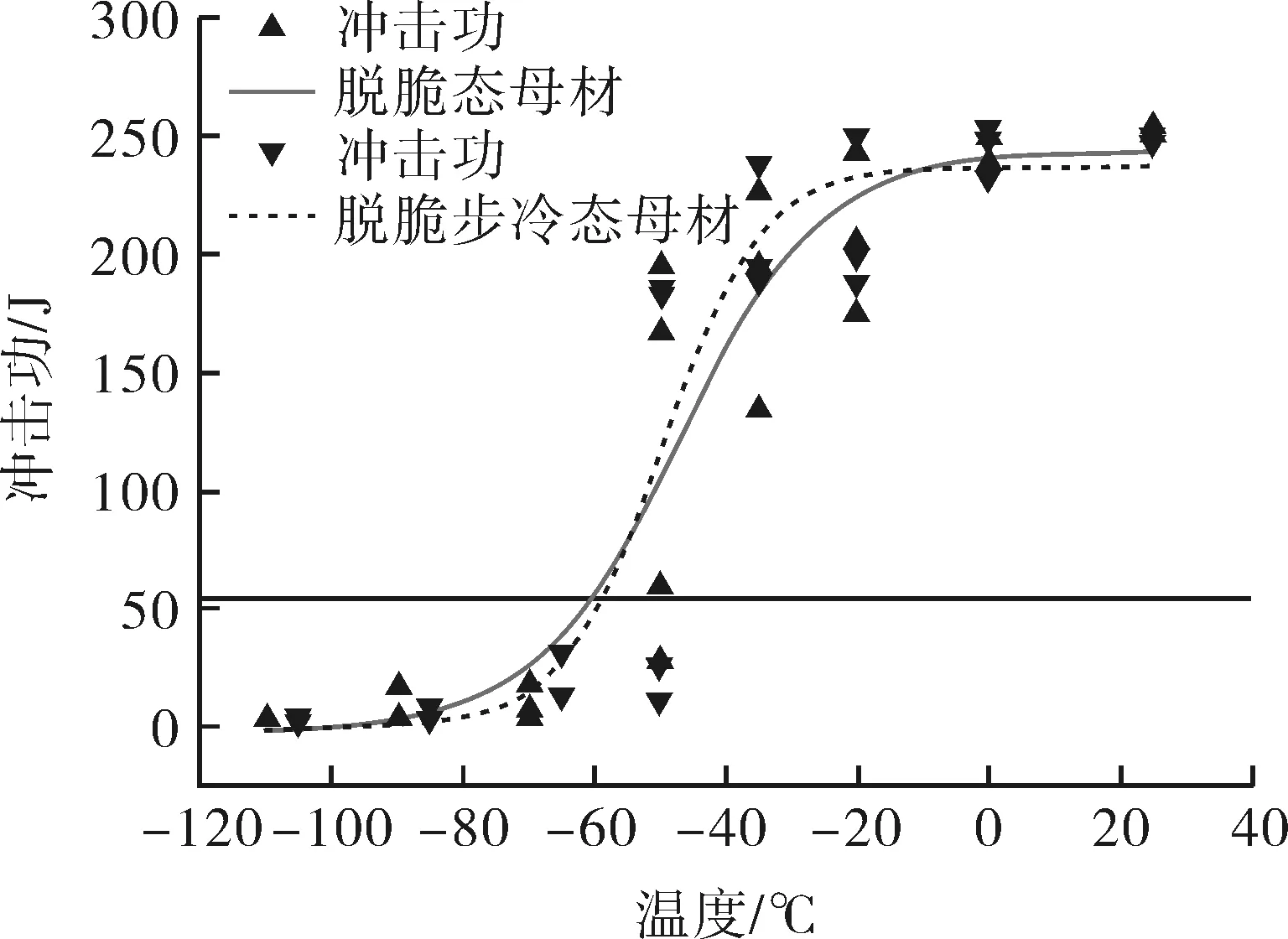

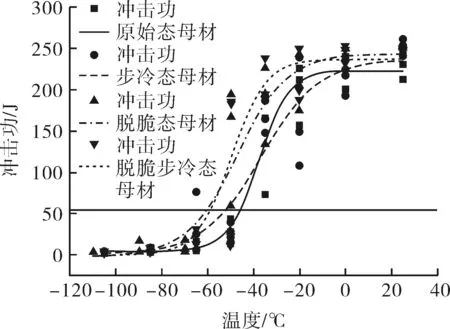

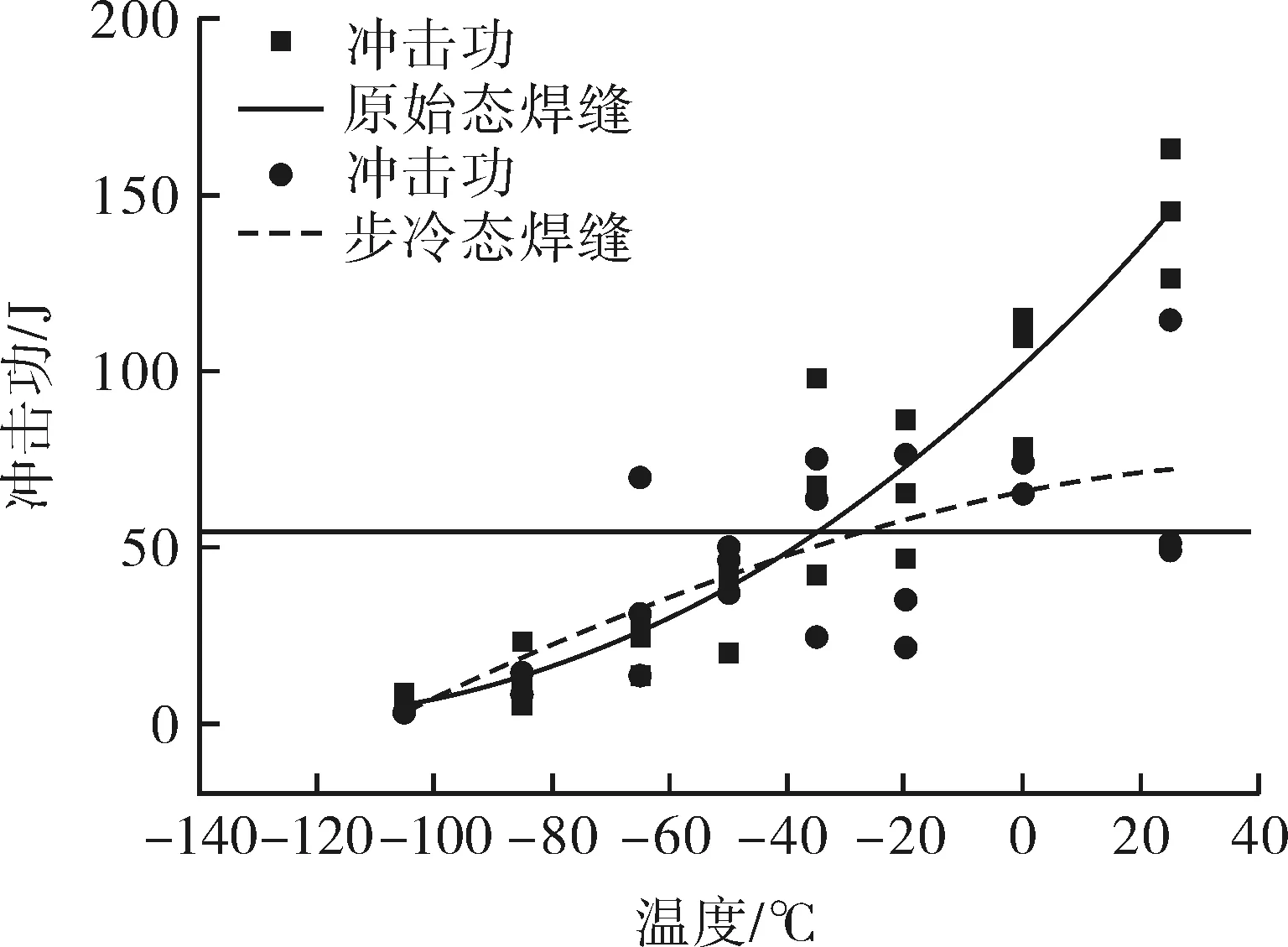

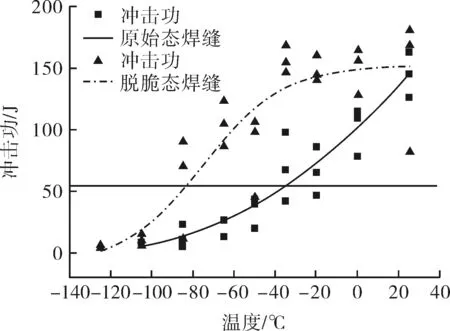

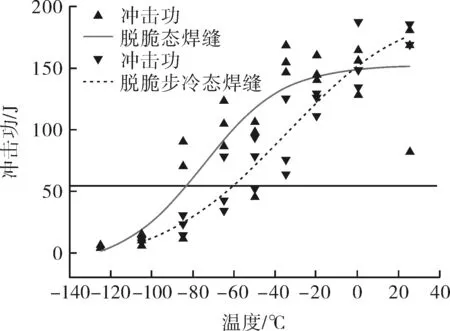

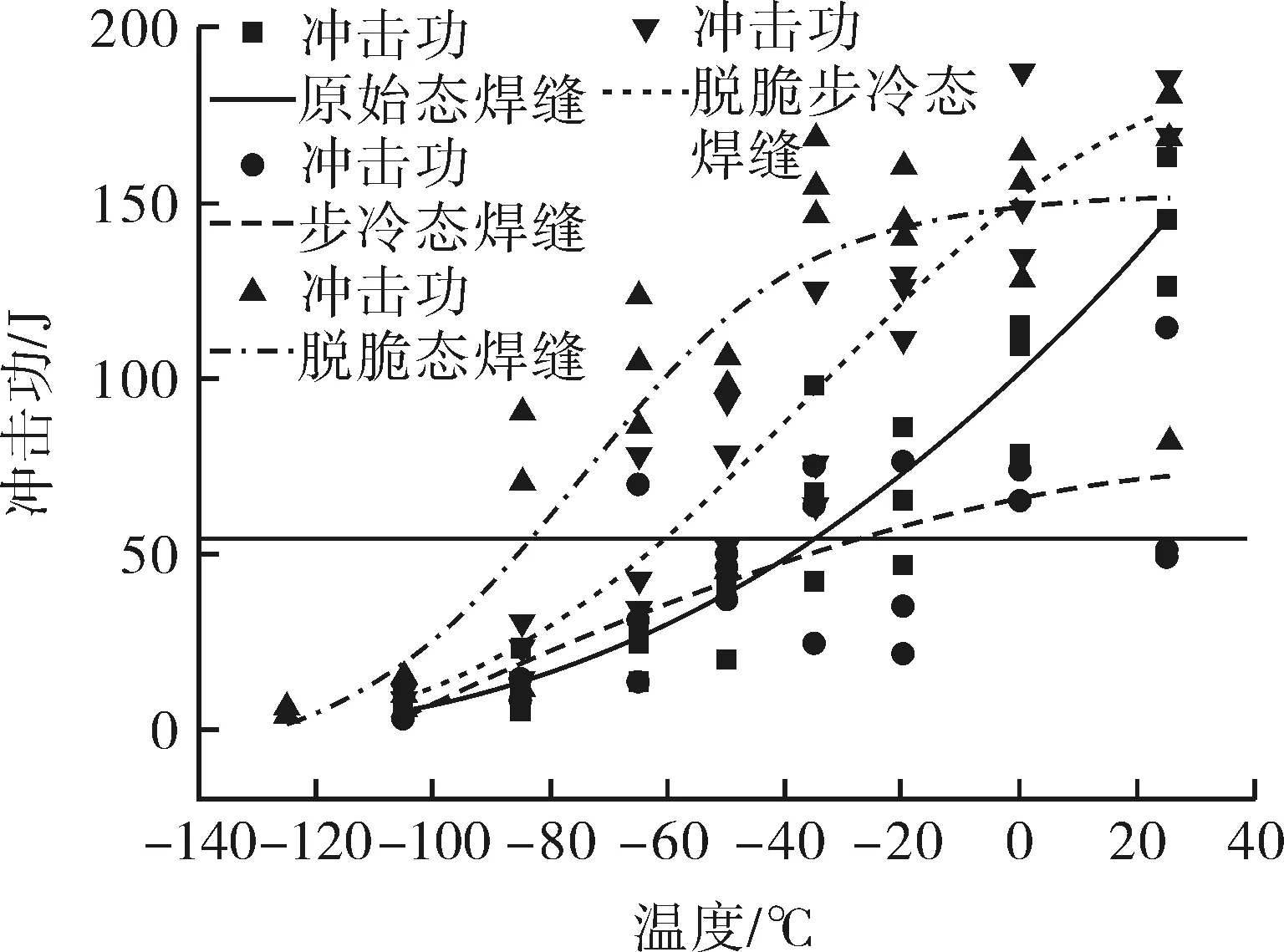

对原始态、步冷态、脱脆态和脱脆步冷态4种状态下的2.25Cr-1Mo-0.25V钢母材和焊缝试样进行冲击试验,得到了母材和焊缝试验温度与冲击功关系曲线,如图3,4所示。

(a)原始态和步冷态

(b)原始态和脱脆态

(c)脱脆态和脱脆步冷态

(d)4种状态

图3 不同状态下母材试验温度与冲击功曲线

(a)原始态和步冷态

(b)原始态和脱脆态

(c)脱脆态和脱脆步冷态

(d)4种状态

图4 不同状态下焊缝试验温度与冲击功曲线

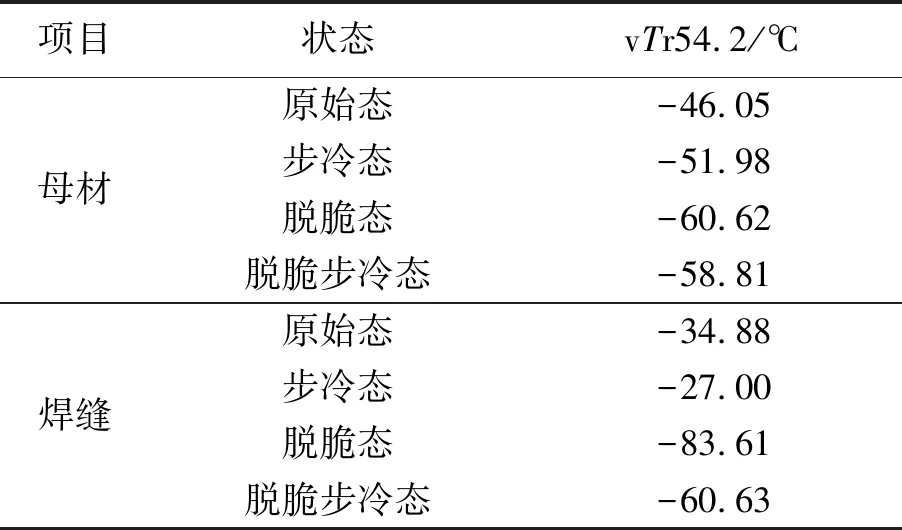

由冲击功与试验温度曲线可以得到冲击功为54.2 J时所对应的试验温度,这个温度称为韧脆转变温度vTr54.2。韧脆转变温度是材料由韧性断裂过渡到脆性断裂的温度,通过材料脆化前后韧脆转变温度的增量来描述材料的脆化程度。母材和焊缝在不同状态下的韧脆转变温度见表5。

表5 2.25Cr-1Mo-0.25V钢母材和焊缝 不同状态下韧脆转变温度

由图3(a)可以看出,原始态母材在经过步冷试验之后韧脆转变温度降低,材料发生脱脆,步冷试验没有使母材发生脆化。为了进一步研究母材的回火脆性,对母材进行脱脆试验。由图3(b)可以看出,原始态母材在脱脆试验之后发生了较高程度的脱脆,说明原始态2.25Cr-1Mo-0.25V钢母材已经具有一定程度的脆化,脆化度受到材料制造过程中热处理工艺的影响。由图3(c)可以看出,将经过脱脆后的母材再进行步冷试验之后,母材脆化量很小。由图3(d)可以看出,步冷试验没有使原始态母材和脱脆态母材发生明显的脆化,所以基于步冷试验后材料的冲击试验结果可以判定,母材抗回火脆化性能较好,步冷试验无法促进2.25Cr-1Mo-0.25V钢母材的回火脆化。

图4(a)示出原始态和步冷态焊缝的韧脆转变温度曲线,原始态焊缝在步冷试验之后发生了一定的脆化。为了进一步研究焊缝的回火脆性,对焊缝金属进行脱脆试验。由图4(b)和表5可以看出,原始态焊缝韧脆转变温度为-34.88 ℃,脱脆态焊缝韧脆转变温度为-83.61 ℃,焊缝发生很大程度的脱脆,焊缝金属对热处理的敏感性较高。对脱脆后的焊缝进行步冷试验后(如图4(c)所示),焊缝发生脆化,且脆化程度较大,步冷试验有效促进了焊缝的脆化。图4(d)示出焊缝在4种状态下的试验温度与冲击功曲线,相对于母材,焊缝经过不同热处理之后的 vTr54.2变化较大,焊缝的敏感性较高。

API 934规范中用“vTr54.2+2.5ΔvTr54.2≤10 ℃”作为材料回火脆化倾向性评定试验的判定依据,其中ΔvTr54.2为经过焊后热处理和步冷试验热处理的材料韧脆转变温度vTr54.2的变化量。

对于母材,vTr54.2+2.5ΔvTr54.2= -60.875 ℃;

对于焊缝,vTr54.2+2.5ΔvTr54.2= -15.18 ℃,母材的值远低于焊缝的值。因此对于母材和焊缝来说,相同的脆化条件下,焊缝的脆化敏感性更高,焊缝更易发生回火脆化。

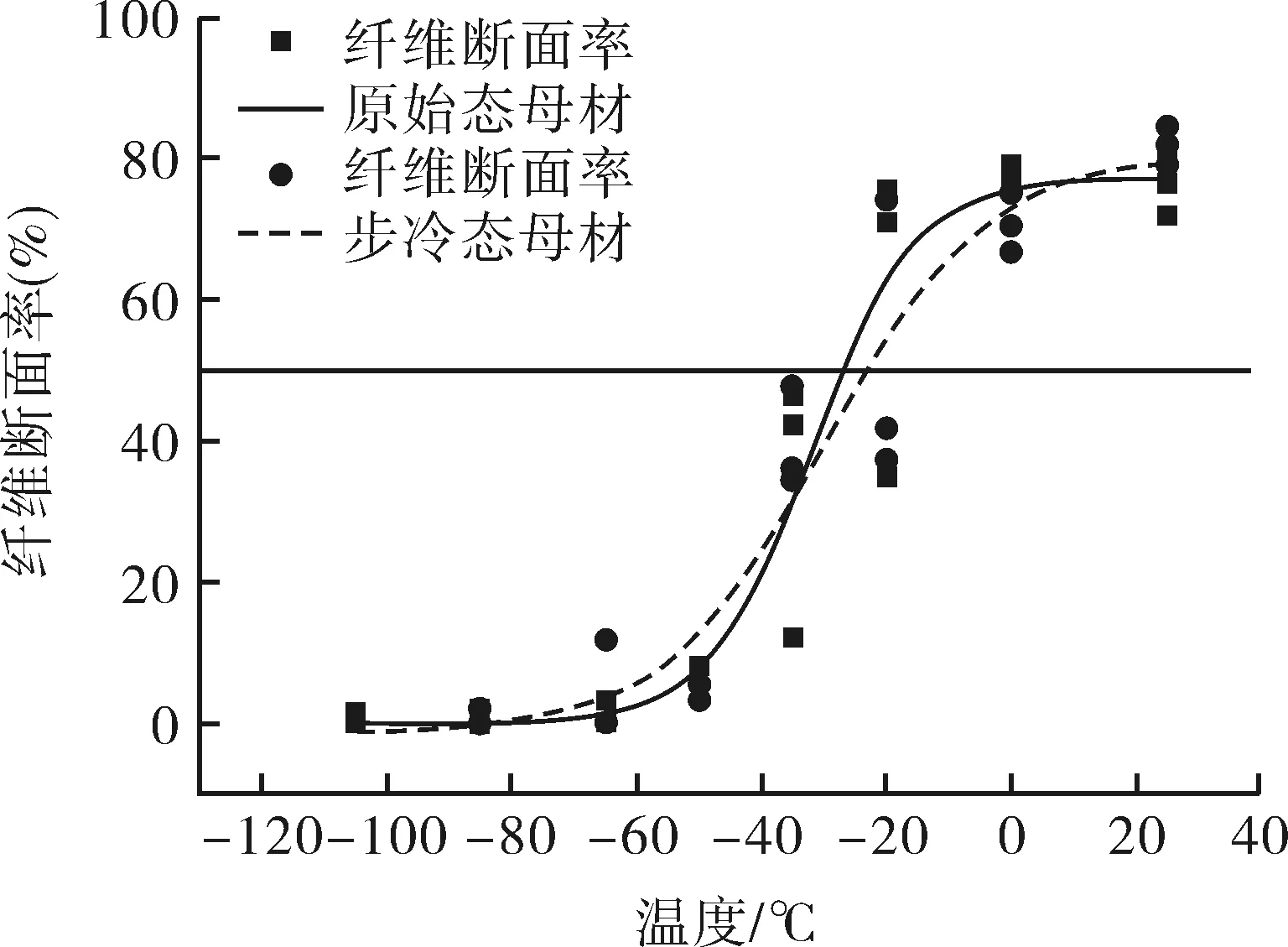

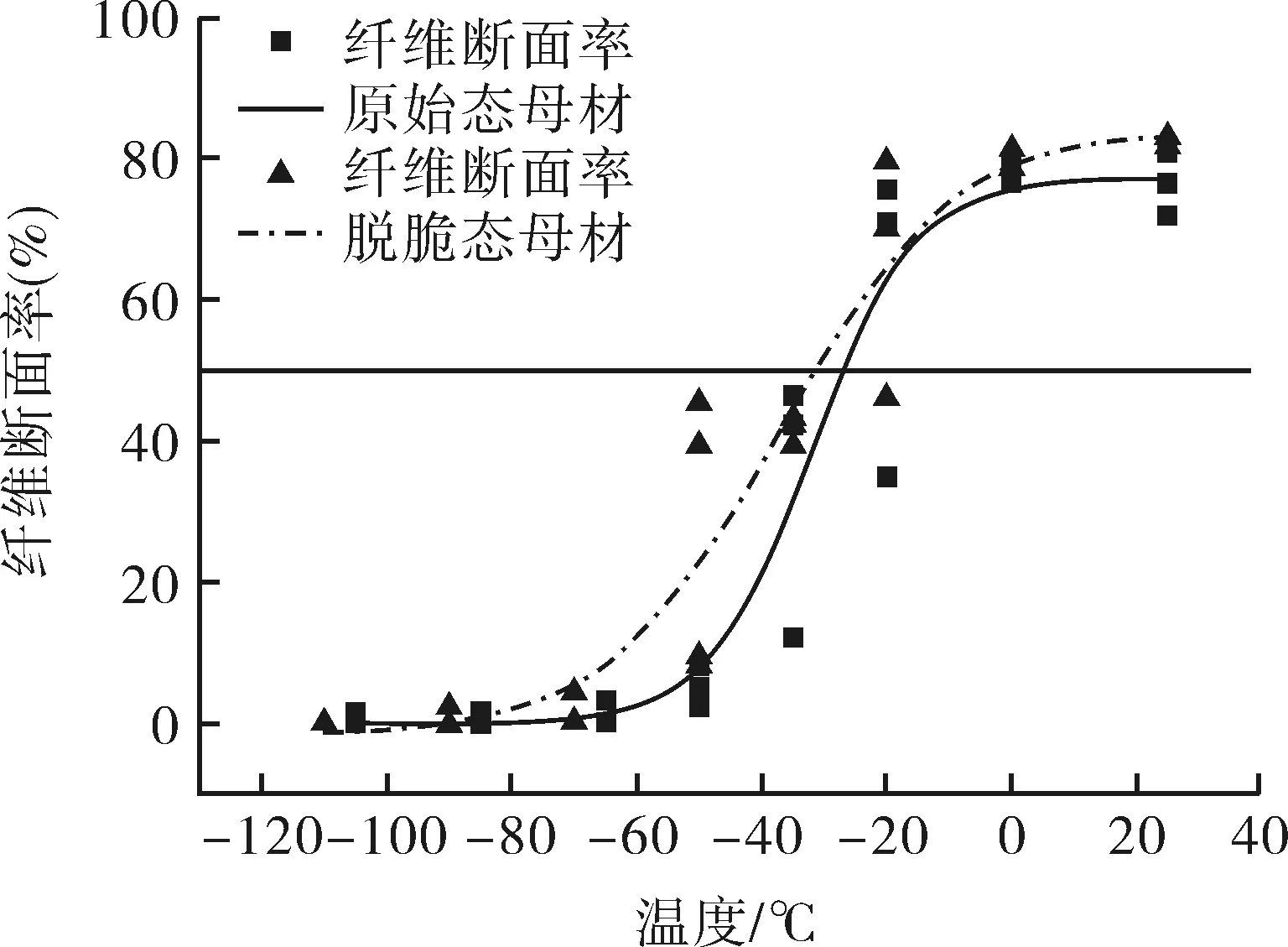

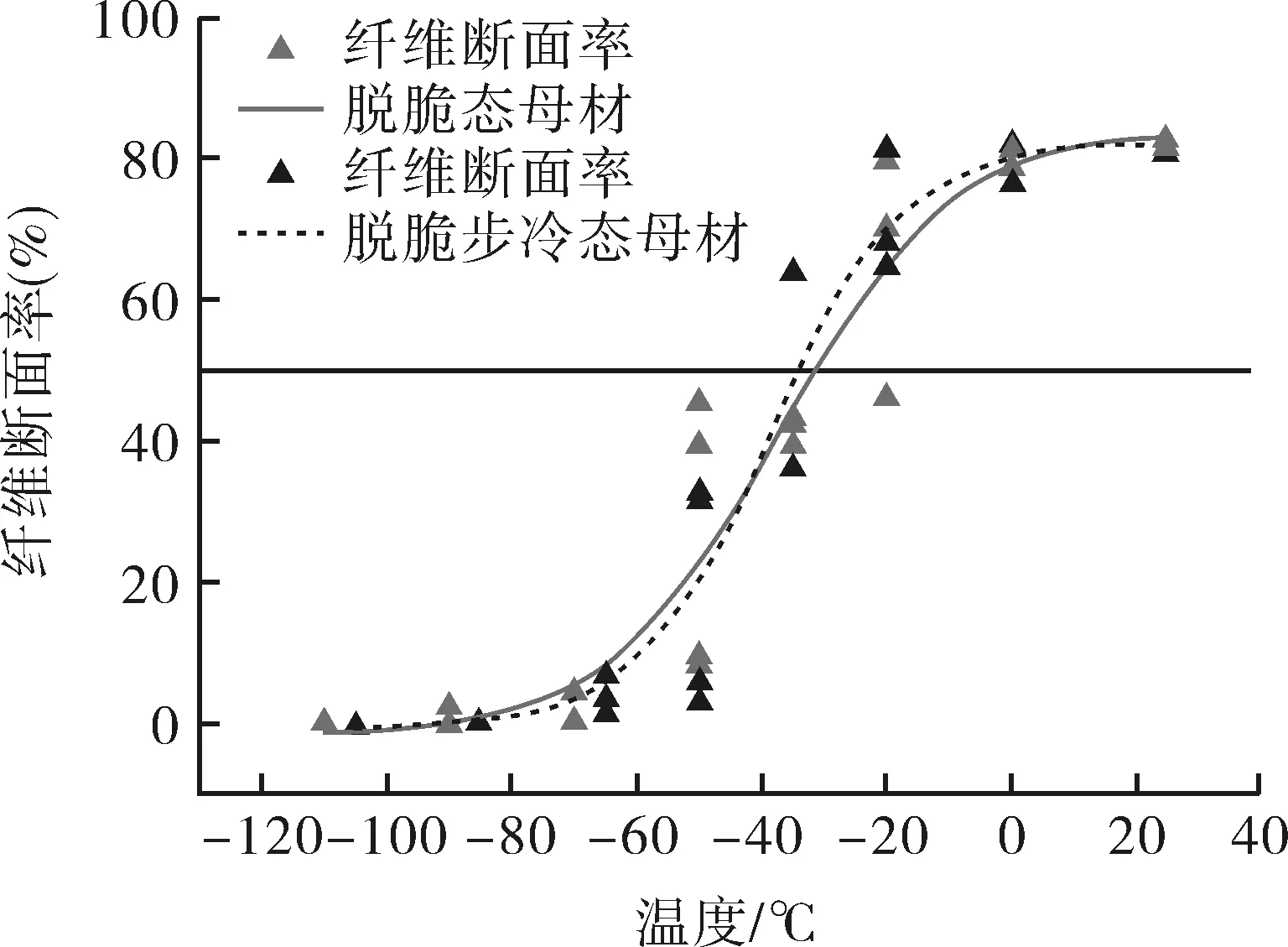

2.3 2.25Cr-1Mo-0.25V钢母材和焊缝纤维断面率分析

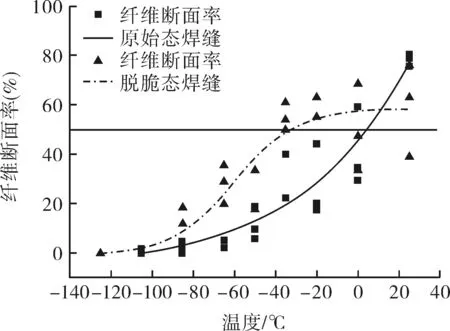

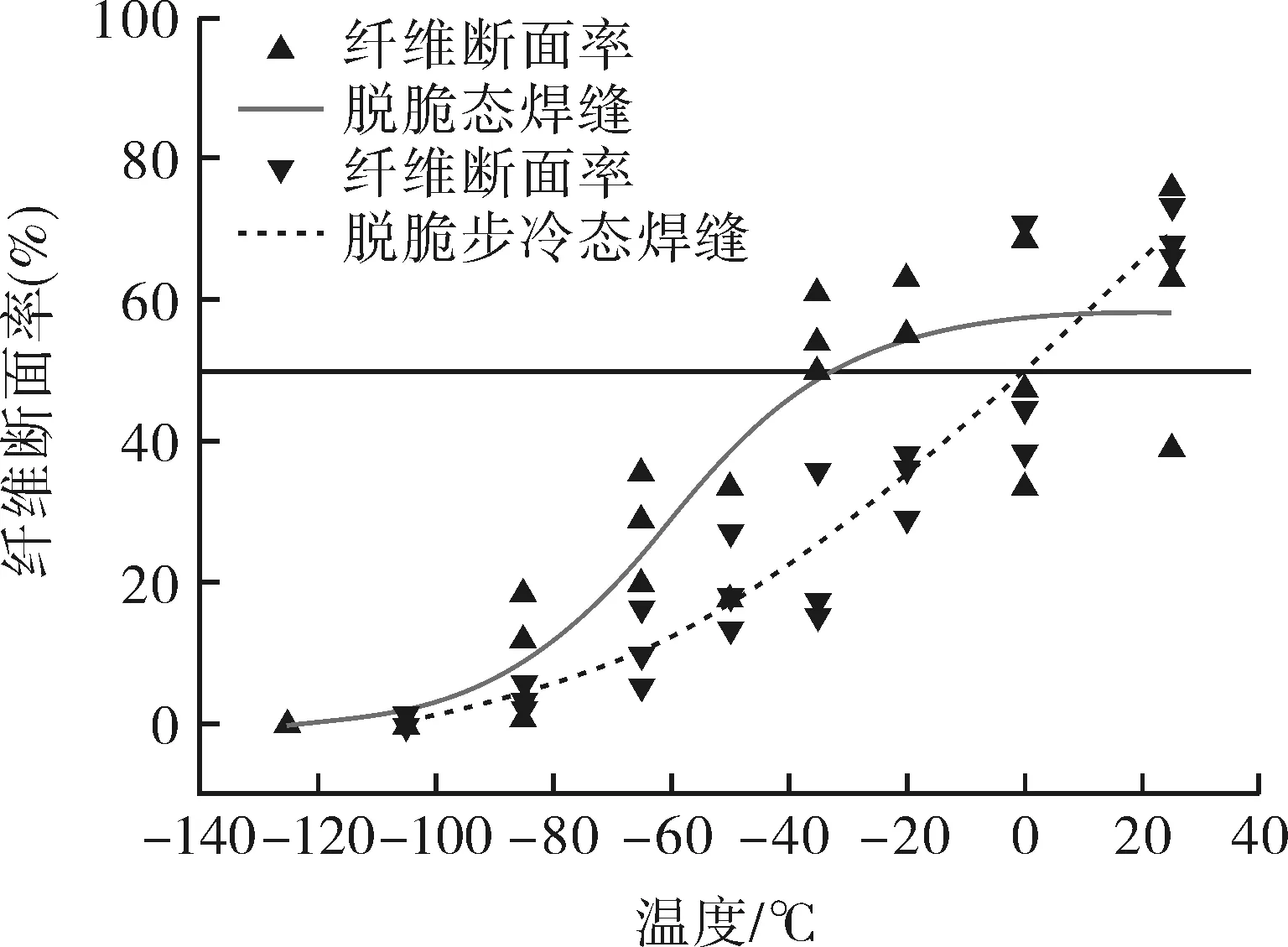

除了用韧脆转变温度vTr54.2作为衡量材料回火脆化程度的指标,另一种是采用冲击试样纤维断面率来表示,冲击试样纤维断面率为50%时所对应的试验温度,作为材料的断口形貌转变温度,即FATT。GB/T 12778—2008[18]中给出了纤维断面率的定义以及冲击试样断口纤维断面率的分析测量方法。本文采用VHX-950F三维数字显微系统对冲击试样断口进行分析,给出了2.25Cr-1Mo-0.25V钢母材和焊缝在不同状态下试验温度与纤维断面率关系曲线,如图5,6所示。

(a)原始态和步冷态

(b)原始态和脱脆态

(c)脱脆态和脱脆步冷态

(d)4种状态

图5 不同状态下母材试验温度与纤维断面率曲线

(a)原始态和步冷态

(b)原始态和脱脆态

(c)脱脆态和脱脆步冷态

(d)4种状态

图6 不同状态下焊缝试验温度与纤维断面率曲线

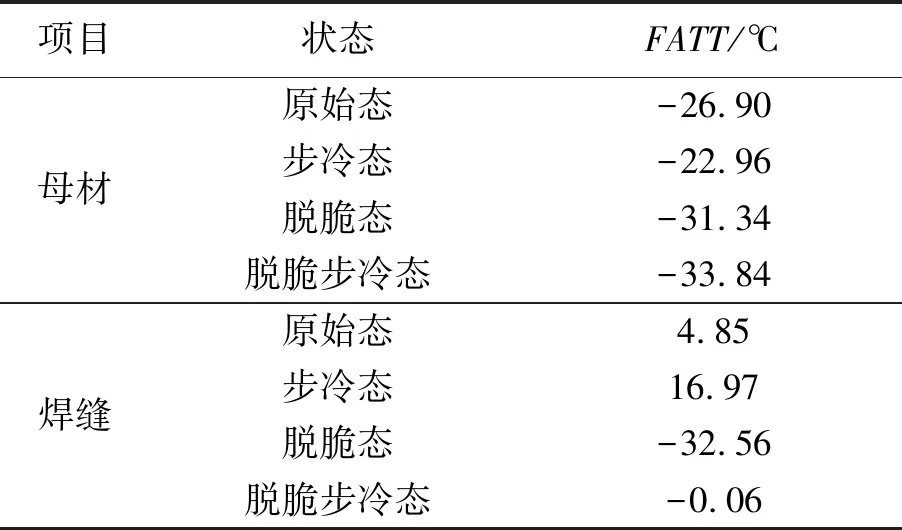

经过对母材和焊缝冲击试样断口形貌的分析,得到了母材和焊缝在不同状态下的FATT值,如表6所示。通过观察母材和焊缝试验温度与纤维断面率曲线可以看到,母材和焊缝断口形貌转变温度曲线与韧脆转变温度曲线趋势大致相同,冲击功值与纤维断面率对应。

表6 2.25Cr-1Mo-0.25V钢母材及焊缝 不同状态下的FATT

由图3(a)和图5(a)可看出,原始态与步冷态母材冲击功曲线和纤维断面率曲线交叉,采用冲击功确定的韧脆转变温度作为材料脆化度,原始态母材在步冷试验之后,ΔvTr54.2=-5.93 ℃,材料发生脱脆;采用纤维断面率确定的韧脆转变温度作为材料脆化度,结论则相反,原始态母材在步冷试验之后,ΔvTr54.2=3.94 ℃,材料发生脆化。由图3(c)和图5(c)可以看出,对于脱脆态母材与脱脆步冷态母材也是一样,脱脆态母材步冷之后vTr54.2升高,ΔvTr54.2=1.81 ℃,材料出现脆化;FATT降低,ΔFATT=-2.5 ℃,材料出现脱脆。原始态和脱脆态母材在经过步冷试验之后,都出现了脆化结论不一致的现象,其脆化度ΔvTr54.2与ΔFATT的值都较小。数据分析表明,冲击功与FATT数据分散性较大,而且材料脆化或脱脆的程度较低,导致不同的评定方法产生不同的结论。

由表6可以看出,原始态焊缝在步冷试验之后FATT值升高,材料发生脆化;原始态焊缝在脱脆试验后FATT值降低,材料发生脱脆;脱脆态焊缝进行步冷试验后,FATT值升高,材料发生脆化,这与之前焊缝得到的vTr54.2值的规律一致。由于焊缝材料的回火脆化较为显著,各种条件下,回火脆化度一致。

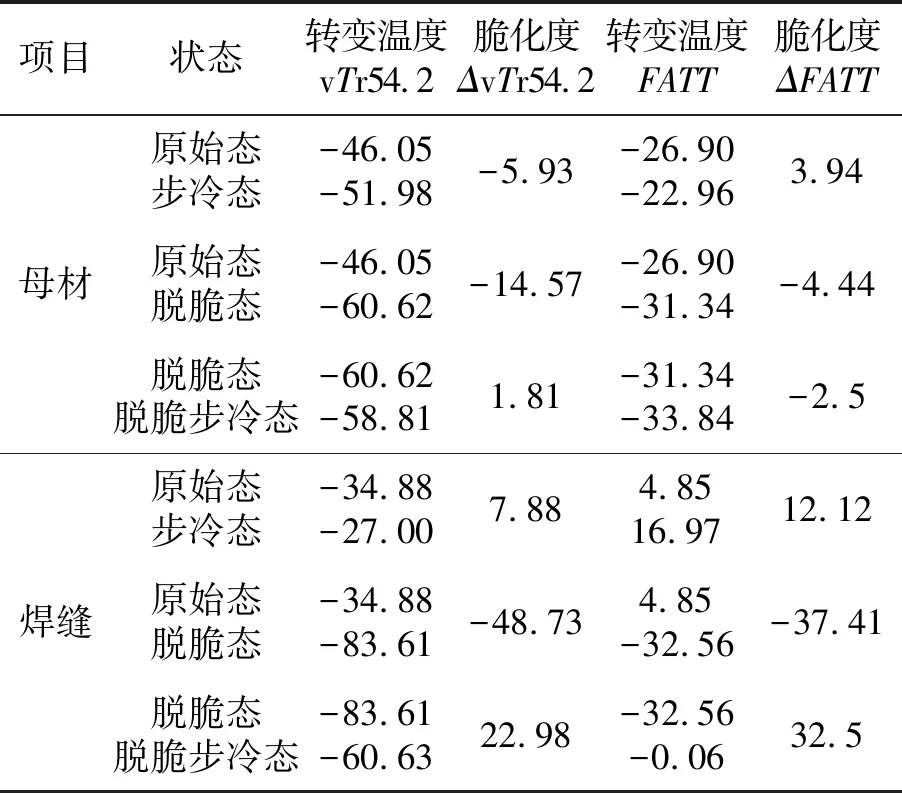

表7列出母材和焊缝在不同状态下的韧脆转变温度及脆化度,原始态母材在经过脱脆试验之后vTr54.2下降了14.57 ℃,FATT下降了4.44 ℃;原始态焊缝在经过脱脆试验之后vTr54.2下降了48.73 ℃,FATT下降了37.41 ℃,可以看出母材和焊缝的脆化主要是由于回火脆化产生的,ΔFATT比ΔvTr54.2约高10 ℃。

表7 母材和焊缝在不同状态下转变温度及脆化度℃

2.4 2.25Cr-1Mo-0.25V钢回火脆性的比较分析

文献[19]中对2.25Cr-1Mo-0.25V钢筒体材料进行了回火脆化分析,选取了筒体上4组不同厚度处切向和轴向位置的材料,对步冷前后4组试样进行冲击试验回火脆化评定分析,得到4组试样的ΔvTr54.2分别为-4,3,-3,-5 ℃。由此可以看出,筒体不同位置处的材料在经过步冷试验后,3组试样的韧脆转变温度降低,材料发生脱脆,但是脆化度很小;1组试样发生脆化,但是脆化不显著。

通过对已有文献的结果分析,对比本文对于母材回火脆化分析显示,2.25Cr-1Mo-0.25V钢母材金属经过步冷试验后出现脱脆或脆化状态,但是回火脆化不明显,脆化或脱脆程度都较低,说明2.25Cr-1Mo-0.25V钢母材的抗回火脆化性能提高。

文献[20]研究了2.25Cr-1Mo-0.25V钢焊接接头的回火脆性,通过对焊缝金属进行步冷试验,得到了焊缝步冷前后的韧脆转变温度,步冷前vTr54.2=-49 ℃,步冷后vTr54.2=-43 ℃,步冷试验后焊缝发生脆化,脆化度ΔvTr54.2=6 ℃;文献[21]对2.25Cr-1Mo-0.25V钢焊缝进行了步冷脆化分析,通过冲击试验得到了焊缝步冷前后的韧脆转变温度的增量为6.9 ℃,步冷试验促进了焊缝的脆化。本文中2.25Cr-1Mo-0.25V钢焊缝步冷前后的脆化度ΔvTr54.2=7.88 ℃,焊缝在经过步冷试验后的脆化度与已有文献基本一致。

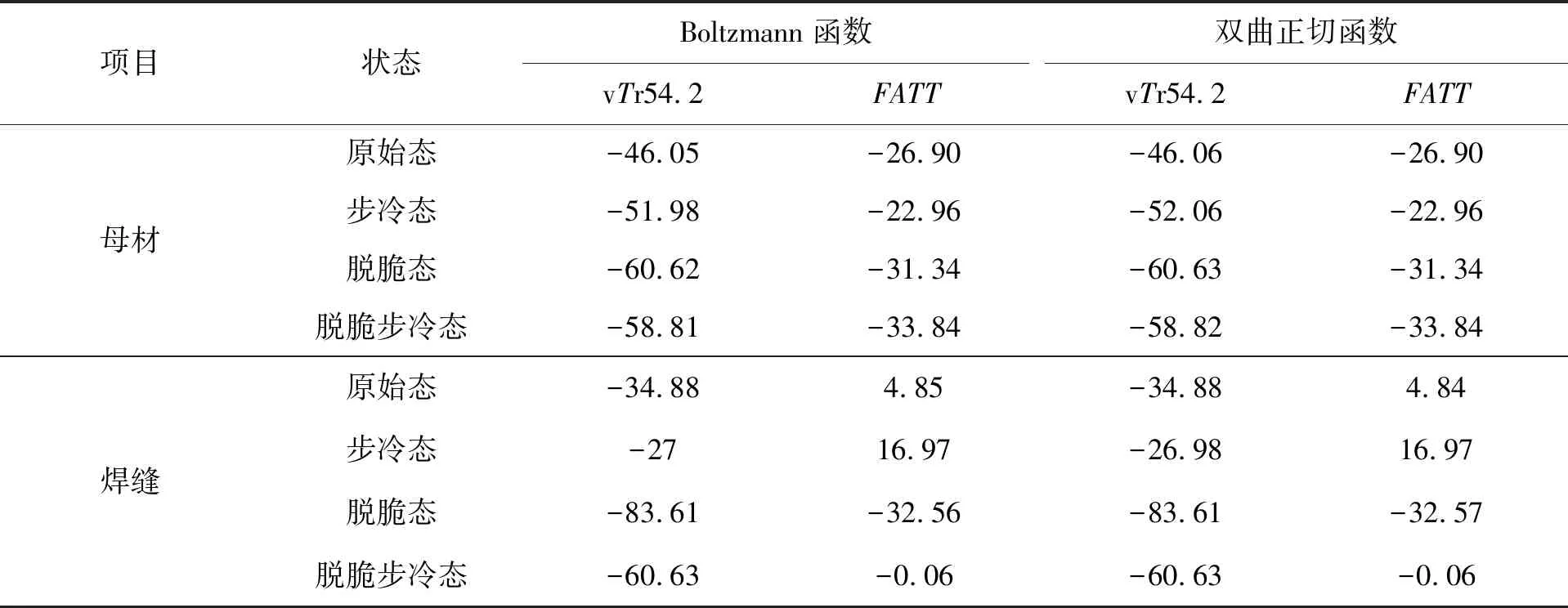

2.5 回归方法比较分析

冲击功与试验温度和纤维断面率与试验温度关系曲线的拟合回归对于试验结果有一定的影响,选用较为准确、误差较小的回归方法尤为重要。现采用两种常见的回归函数对冲击功与试验温度和纤维断面率与试验温度关系进行曲线拟合与回归,一种是前人在不断试验与分析中探索出的具有科学性的回归函数——Boltzmann函数;另一种是API 579[15]规范中给出的回归函数——双曲正切函数。利用这两种回归方法对试验数据进行回归,得到母材和焊缝的韧脆转变温度及FATT如表8所示。

由表8可以看出,Boltzmann函数和双曲正切函数回归得到的vTr54.2和FATT值几乎相等。将式(3),(4)代入双曲正切函数式(2)中进行变换与化简,结果如下:

(5)

由式(2)和式(5)可以看出,Boltzmann函数与双曲正切函数的表达形式几乎一致,文献[22]和API 579[15]分别给出了这两个函数的曲线特征,如图7所示。可以看出,双曲正切函数的C值是Boltzmann函数对应参数的2倍,由此可以得到这两个回归函数是完全等同的,只是表达形式不一样。因此,Boltzmann函数与双曲正切函数回归得到的数据具有一致性,对于冲击功与试验温度以及纤维断面率与试验温度关系的拟合都具有较高的准确性。

表8 两种回归函数得到的母材和焊缝的韧脆转变温度及FATT ℃

(a)Boltzmann函数曲线特征 (b)双曲正切函数曲线特征

图7 两种函数韧脆转变温度回归曲线

3 结论

(1)2.25Cr-1Mo-0.25V钢原始态和脱脆态母材经过步冷试验后,由于vTr54.2和FATT数据的分散性较大等因素,导致原始态母材和脱脆态母材在步冷试验前后的脆化度不一致,使得母材出现脱脆或脆化两种趋势。这是由于材料脆化度不显著,步冷试验没有使母材产生明显的脆化,说明了2.25Cr-1Mo-0.25V钢母材对于步冷试验的敏感性较小,母材的抗回火脆化性能较好。

(2)2.25Cr-1Mo-0.25V钢原始态焊缝经过步冷试验后,vTr54.2升高了7.88 ℃,FATT升高了12.12 ℃;脱脆态焊缝经过步冷试验后,vTr54.2升高了22.98 ℃,FATT升高了32.5 ℃,步冷试验有效促进了2.25Cr-1Mo-0.25V钢焊缝的脆化。

(3)2.25Cr-1Mo-0.25V钢母材和焊缝在原始态下,母材的韧脆转变温度远低于焊缝的韧脆转变温度;通过计算步冷脆化倾向评定值来看,母材为-60.875 ℃,焊缝为-15.18 ℃,母材的值远低于焊缝的值,即焊缝的回火脆性高于母材的回火脆性,在相同的脆化条件下,焊缝更易发生脆化。

(4)通过对Boltzmann函数和双曲正切函数数据回归结果及曲线特征的分析,发现Boltzmann函数和双曲正切函数是同一数学模型的不同表达式,对于冲击功与试验温度和纤维断面率与试验温度关系的回归都具有简单便捷、准确性高等特点。