铝合金贮箱法兰件自动化焊接工艺研究

宋建岭吴志生王 军肖 宏

(1.太原科技大学 材料科学与工程学院,太原 030024;2.天津中德应用技术大学 航空航天学院,天津 300350;3.天津航天长征火箭制造有限公司,天津 300462)

0 引言

箱底是运载火箭贮箱的重要组成部件,其结构复杂,几何尺寸精度要求高,空间位置焊缝多,焊接难度大,箱底焊接质量一直是制约贮箱质量和生产效率的瓶颈。一般运载火箭贮箱的箱底由若干瓜瓣、顶盖、叉型环、法兰等组成,箱底上开孔并焊接上各种法兰盘[1-4]。其中法兰盘焊缝是箱底主要焊缝之一,对质量要求较高,其焊接质量直接影响箱底的质量与形位尺寸。每条法兰盘环缝均要进行X无损检测、液压与氦质谱检漏[5]。若法兰盘焊后有缺陷,则补焊后变形较大,若矫形效果不好,会导致法兰盘的形位尺寸超差,影响箱底焊后的形位尺寸,并且在成箱后法兰盘和箱底的形位尺寸均会超差[6-8]。

目前,对于在贮箱箱底成形后的状态下进行焊接的对接法兰仍采用两面、三层手工焊接方式。

由于手工焊接时因工人操作水平不同,焊接质量一致性差,导致焊接变形严重,焊接缺陷较多。因此,开展对接法兰自动化焊接的研究,是提升贮箱箱底制造质量的有效途径和方法。

1 试验准备

1.1 材料

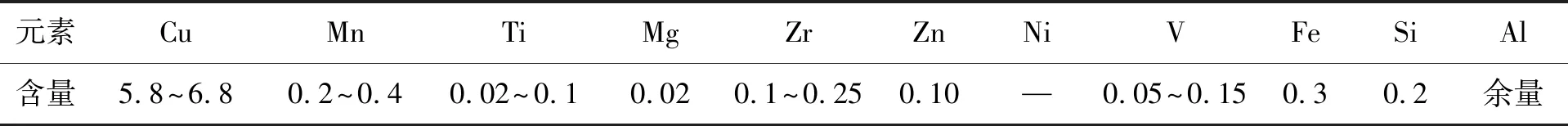

表1 2219铝合金化学成分 %

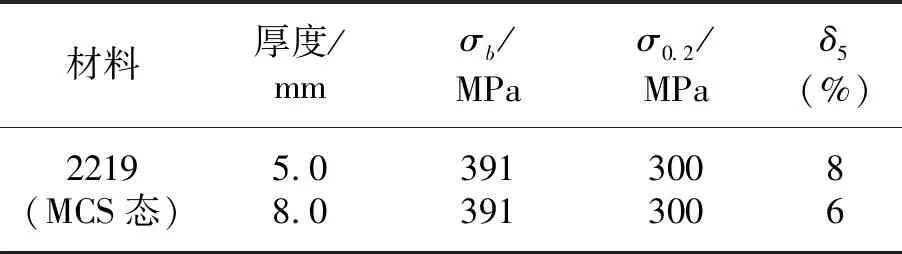

试验焊接母材选取Al-Cu系高强度可热处理强化铝合金,材料为2219(MCS态)铝合金;焊丝采用2219铝合金专用焊丝,焊丝牌号2325,直径1.6 mm;保护气:99.99%高纯氦气和氩气。2219铝合金化学成分和常温力学性能分别如表1,2所示。

表2 2219铝合金常温力学性能

1.2 法兰件装配工艺研究

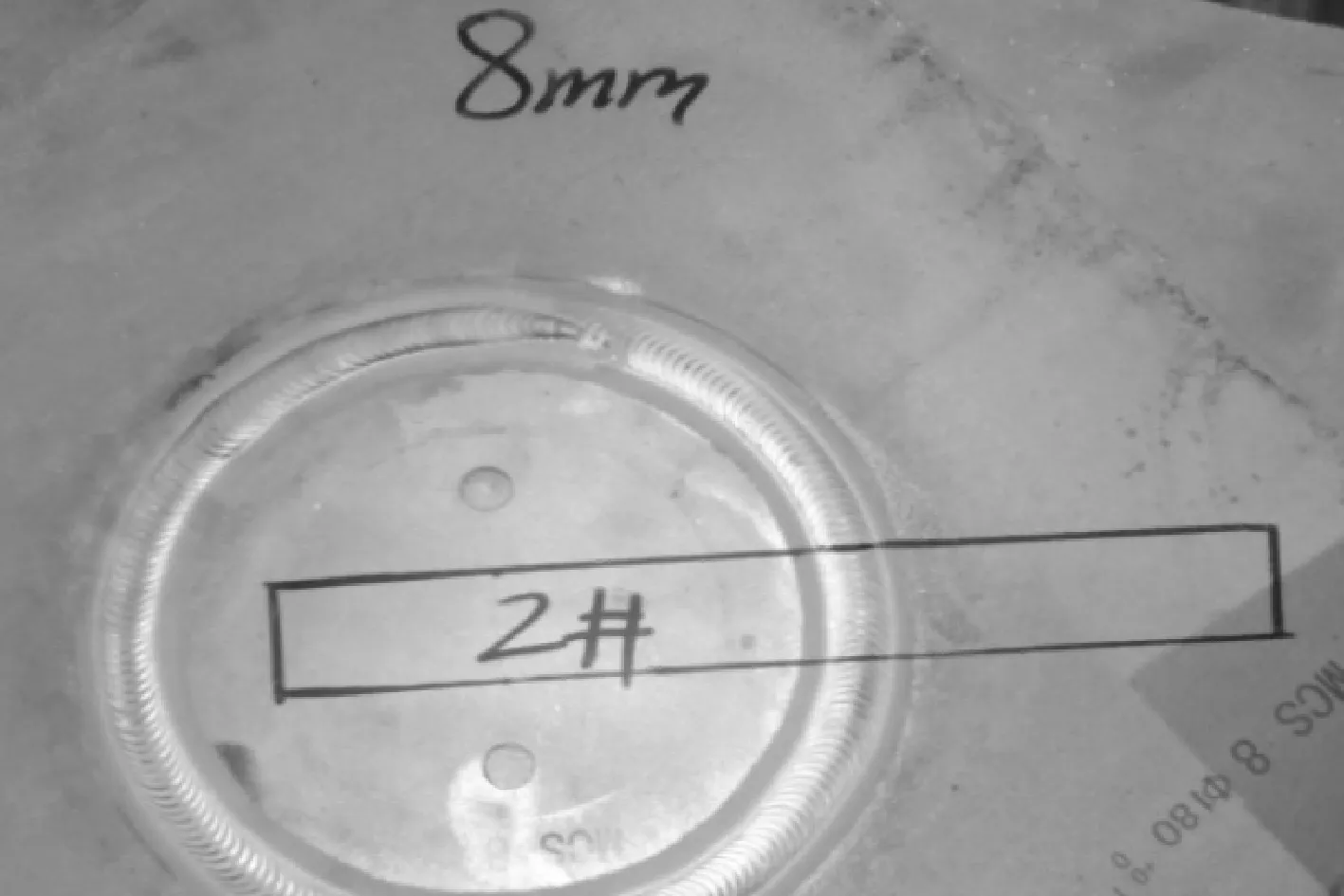

在法兰盘的焊接装配中若过盈量较小,焊后会有较大的失稳变形,需要进行人工矫形。为了控制焊接变形、提高焊接质量,需要优化得出最佳装配量。本试验采用厚度8 mm的2219法兰平板件,焊接工装采用可以悬空焊接的试验台。

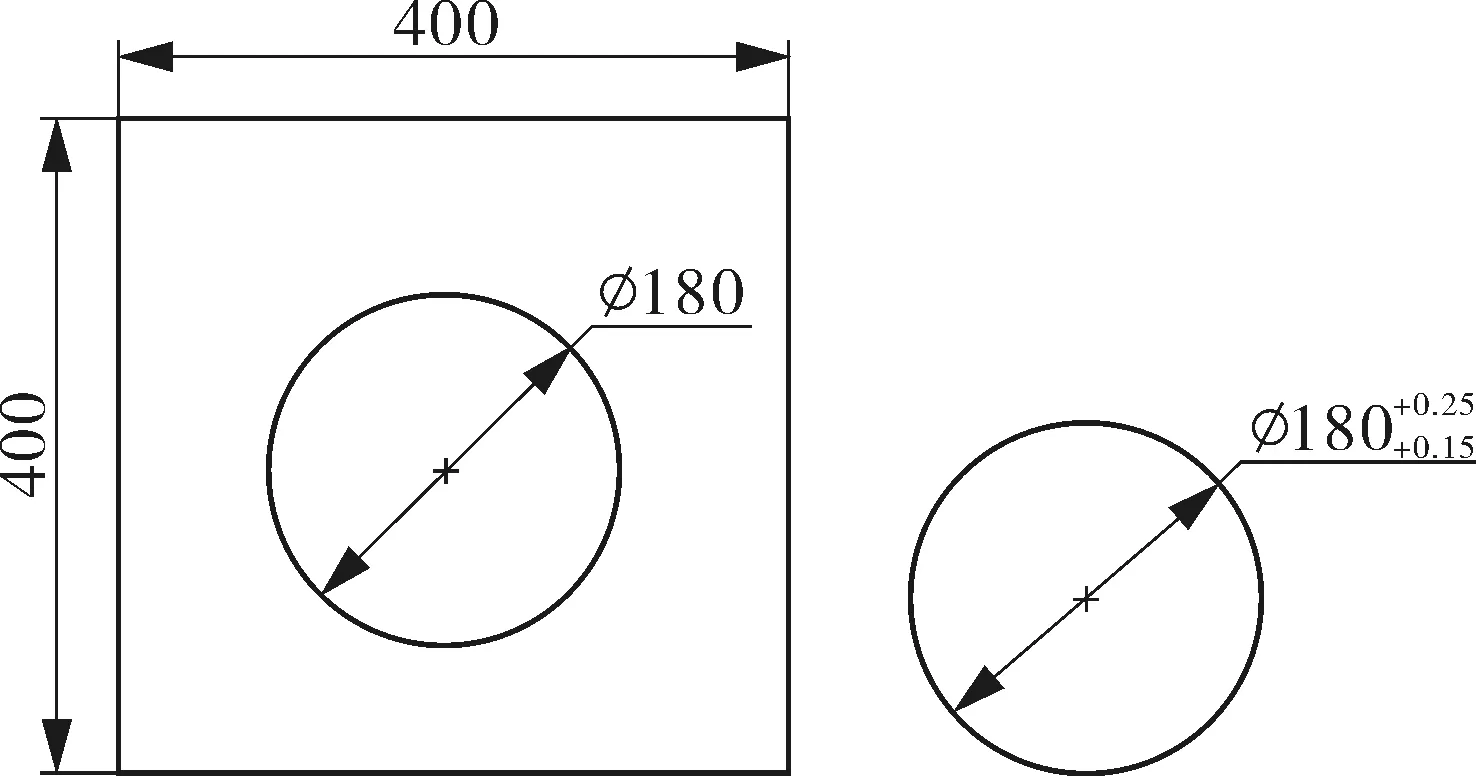

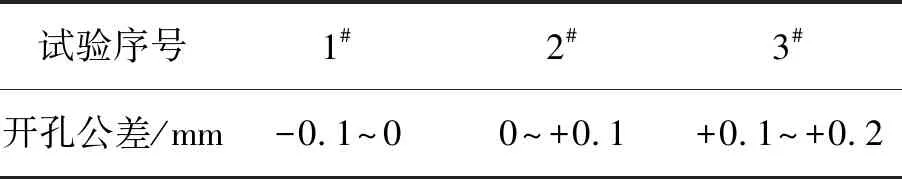

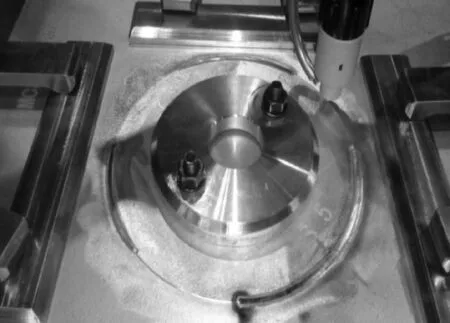

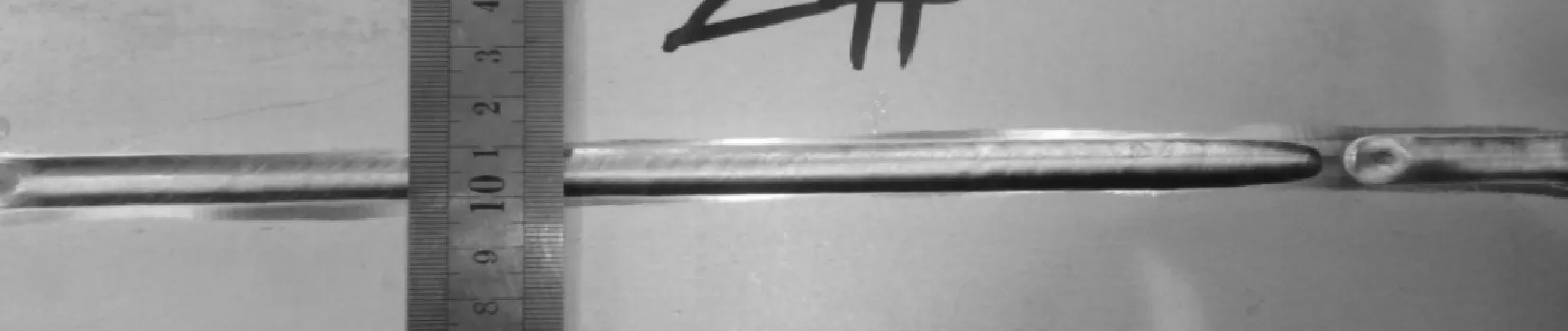

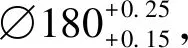

图1示出用于装配量优化试验的法兰件。法兰件直径∅180 mm,公差为+0.15~+0.25 mm。法兰孔直径∅180 mm,并设置了3组过盈量公差,如表3所示。通过研究过盈量对装配过程、打底焊接过程及焊缝成形的影响,优化出最佳装配量。

(a)法兰件结构示意 (b)法兰件实物

图1 法兰件结构及实物图

表3 法兰孔公差

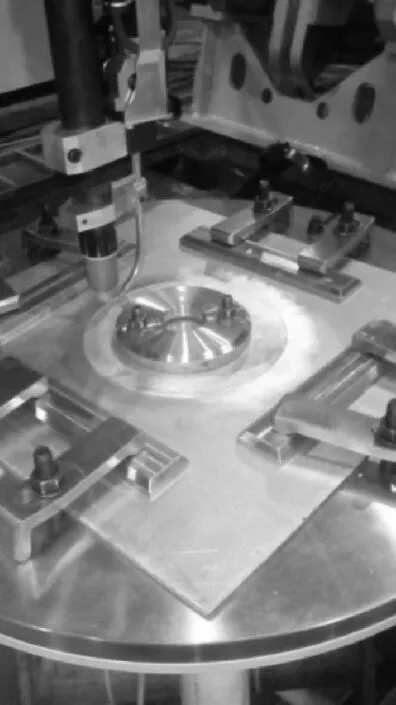

焊接时,首先分3段定位,定位焊缝长度120~150 mm;然后进行全定位;最后进行打底焊接,焊接过程如图2所示。图3示出焊接后焊缝成形情况,可以看出,1#件装配后可满足错缝不大于0.2 mm的工艺要求,打底焊接过程稳定;焊后其正面焊缝及背部焊道均匀,焊缝正面有亮带,正面焊缝均匀,基本无变形。

图2 法兰件焊接示意

(a)1#焊缝成形

(b)3#焊缝成形图3 试验件背面焊道成形情况

2#及3#件焊接时电弧均不稳定,且背面焊道成形不均匀,出现未熔合现象。分析发现过盈量较小,使得装配压缩应力较小,影响悬空焊的背面焊道成形,当过盈量大于0.2 mm时焊接稳定,焊缝成形均匀、连续。因此为保证焊接质量,过盈量需大于0.2 mm。

2 焊接试验及分析

2.1 平板状态下焊接试验

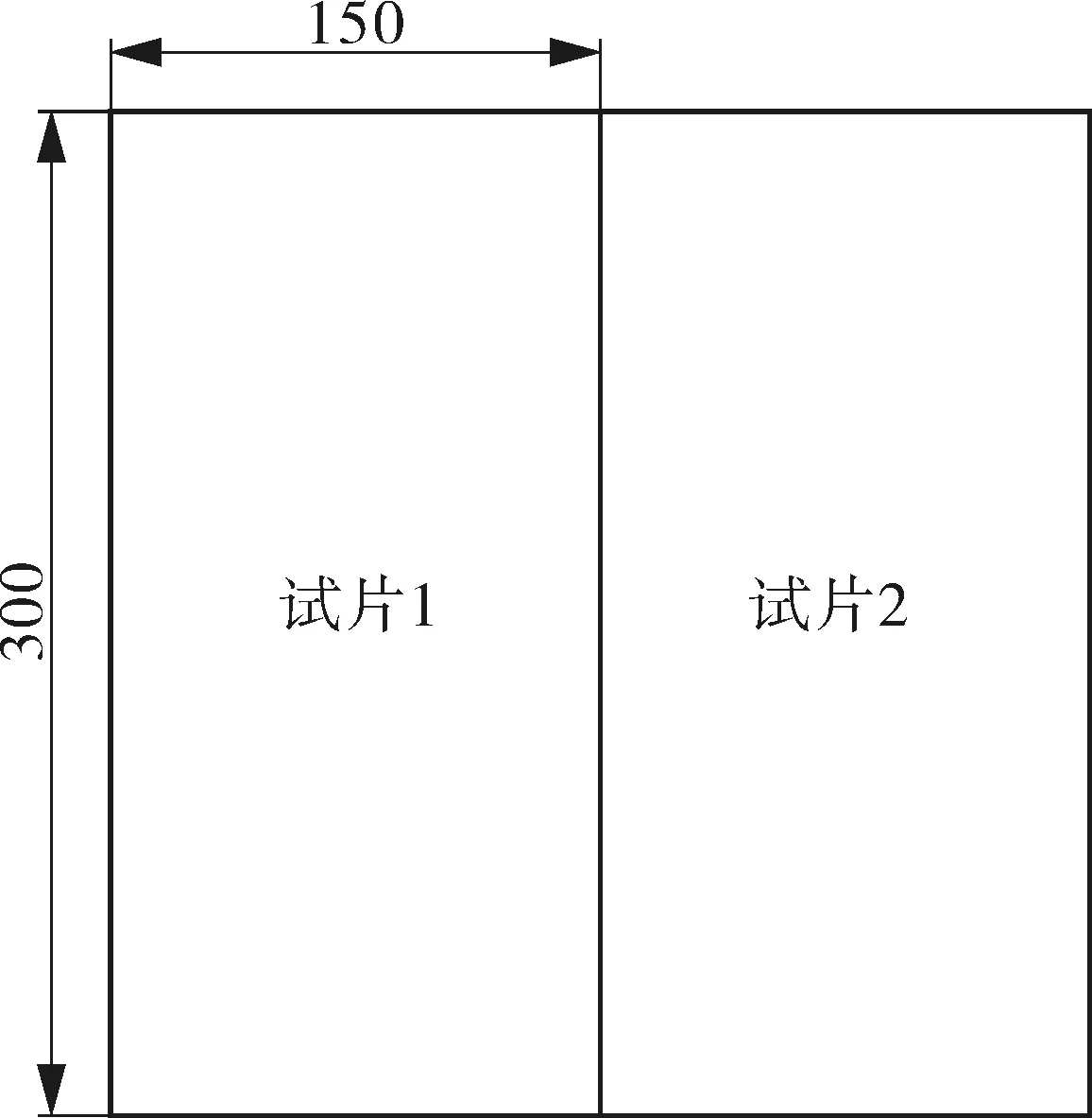

图4 焊接试片结构示意

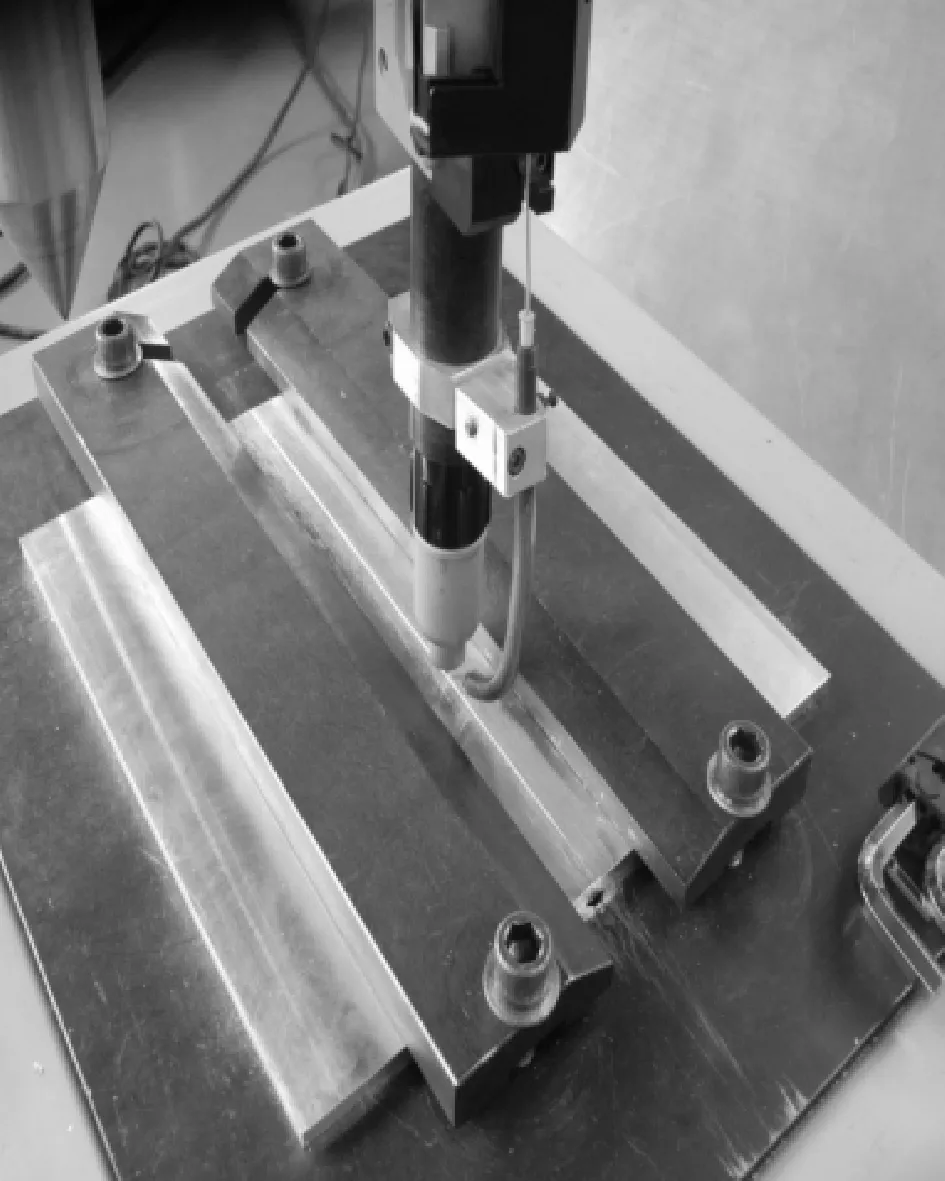

本试验针对典型厚度5 mm及8 mm试片进行变极性TIG悬空打底工艺优化研究。试片尺寸分别为300 mm×150 mm×5 mm和300 mm×150 mm×8 mm,采用无对接间隙不开坡口,且不填丝自熔的打底焊接工艺,如图4所示。焊接工装采用可以悬空焊接的试验台,如图5所示。

图5 焊接试验台

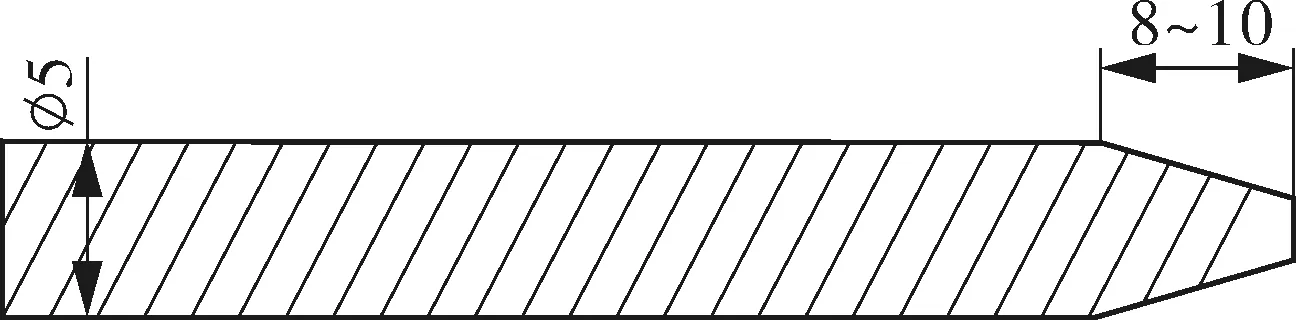

打底焊接使用的钨极经过优化后,其形状及结构参数分别如图6、表4所示。

图6 钨极尖端形状

表4钨极结构参数

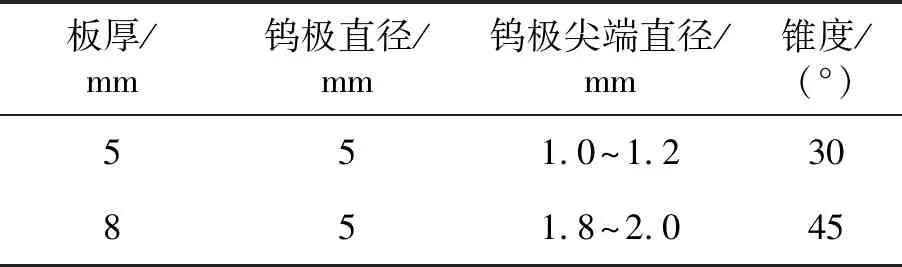

板厚/mm钨极直径/mm钨极尖端直径/mm锥度/(°)551.0~1.230851.8~2.045

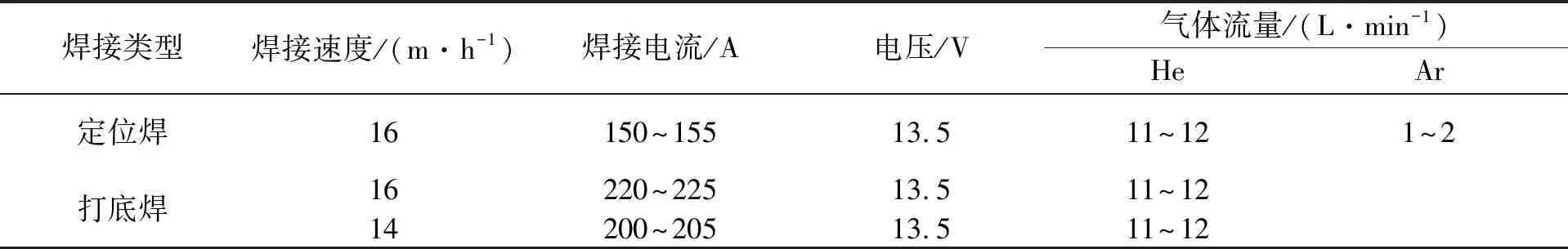

2.1.1 5 mm试片打底焊接工艺优化试验

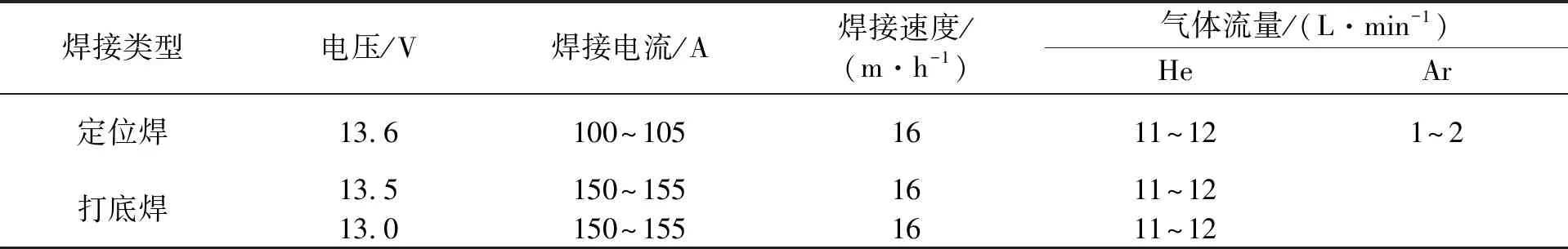

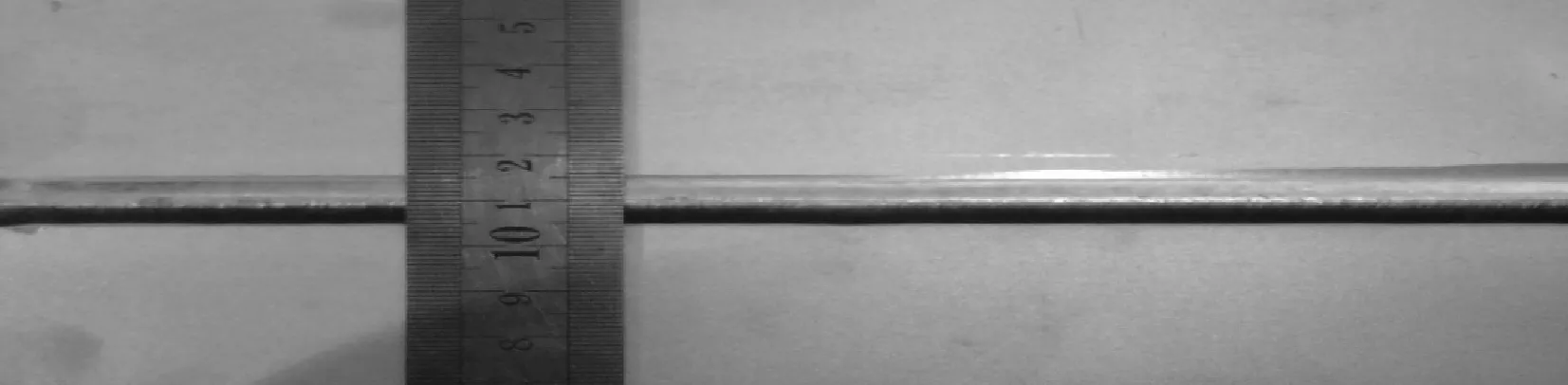

5 mm薄板焊接打底参数中,弧压对焊接过程中的稳定性及焊后成形影响尤为显著[9],经过优化,选用弧压13.5 V及13 V进行试验,其他参数选用已优化的参数,如表5所示。焊后情况如图7所示。根据焊接过程中的稳定性及焊后成形情况来看,选用弧压13.5 V的1组焊接过程稳定,焊道背面较饱满且边部过渡圆滑,且焊道背面宽度适度。选用弧压13 V的2组焊接过程弧压不稳定,可见弧压对电弧稳定性具有很明显的影响。

表5 5 mm试片焊接工艺参数

(a)弧压13.5 V打底焊缝背面

(b)弧压13.5 V打底焊缝正面

(c)弧压13 V打底焊缝正面图7 5 mm试片打底焊缝形貌

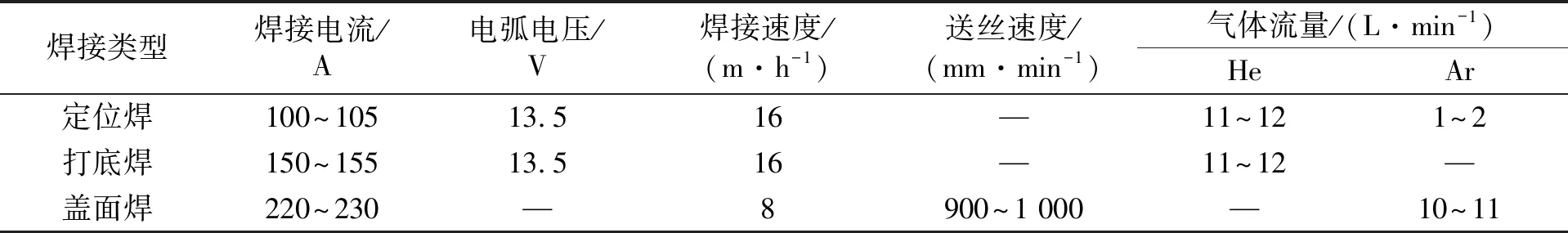

2.1.2 8 mm试片打底焊接工艺优化试验

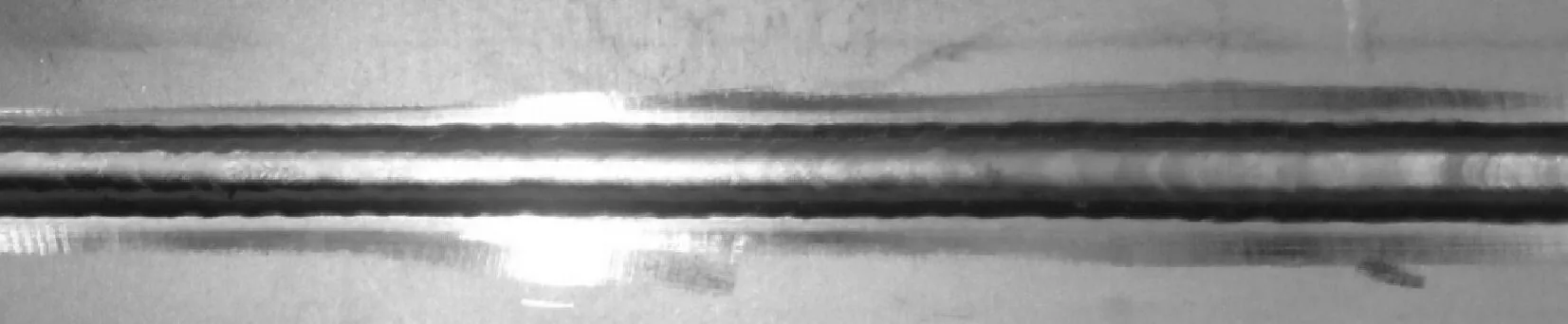

根据前期的试验情况,焊接速度对厚度8 mm试片的打底焊接质量比较敏感,焊接速度分别选用14,16 m/h,其他参数如表6所示。试验结果如图8所示。可以看出,选用14 m/h的1组焊接过程稳定,焊道背面比较饱满且边部过渡圆滑,焊道背面宽度适度;选用16 m/h的2组焊接过程不稳定,焊道背面成形不均匀,且出现不同情况的拐弯现象。

2.1.3 焊接接头性能分析

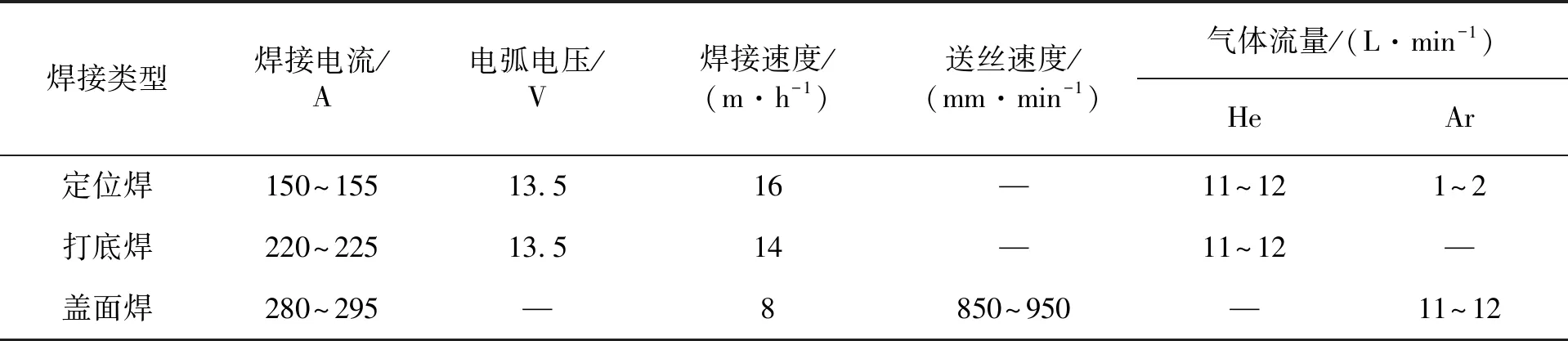

打底焊接参数优化后,对厚度5 mm和8 mm试片分别进行打底焊接和盖面焊接,焊接参数如表7~9所示。

焊接完成后,对5 mm及8 mm试片分别进行常温及-196 ℃低温力学性能测试、金相组织分析及断口分析,分析验证参数优化后的焊接接头性能。

表6 8 mm试片焊接工艺规范

(a)焊接速度14 m/h 焊缝 (b)焊接速度16 m/h 焊缝

图8 8 mm试片打底焊缝形貌

表7 5 mm试片焊接工艺规范

表8 8 mm试片焊接工艺规范

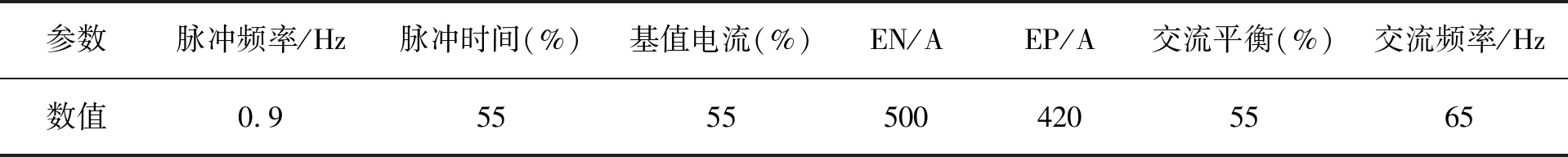

表9 焊机交流参数设置

EN为负半波电流;EP为正半波电流;脉冲时间为脉冲的时间与脉冲周期的比值百分比;基值电流为基值电流与脉冲电流的比值百分数;交流平衡为EN与交流周期的比值百分数

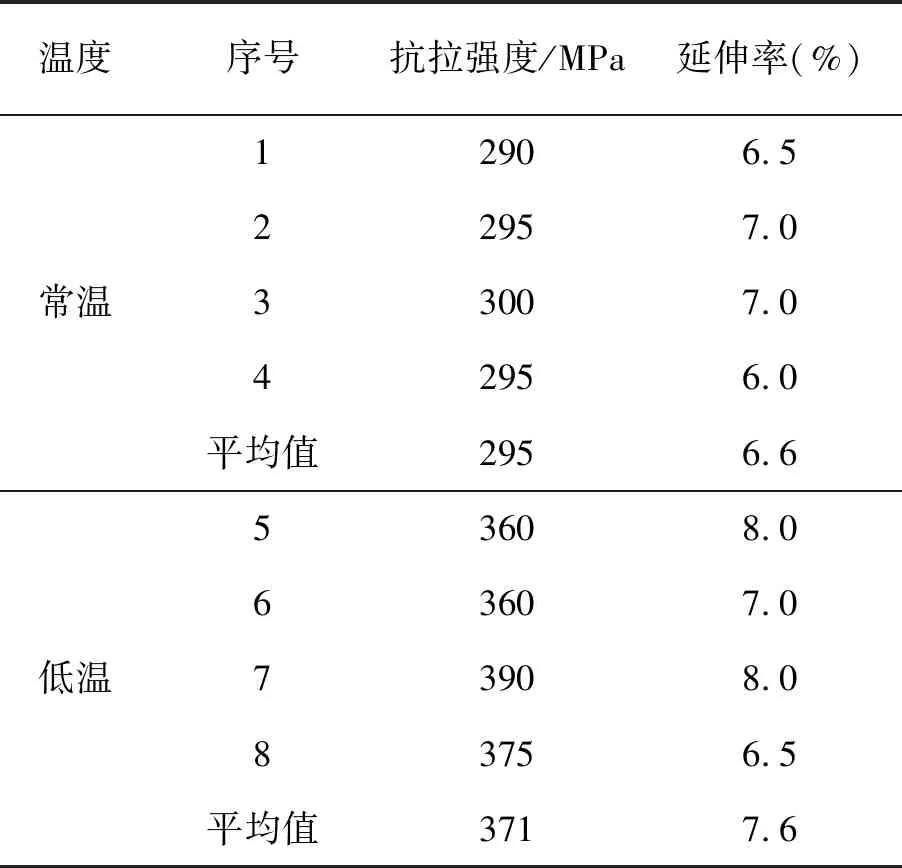

(1)焊接接头拉伸性能。

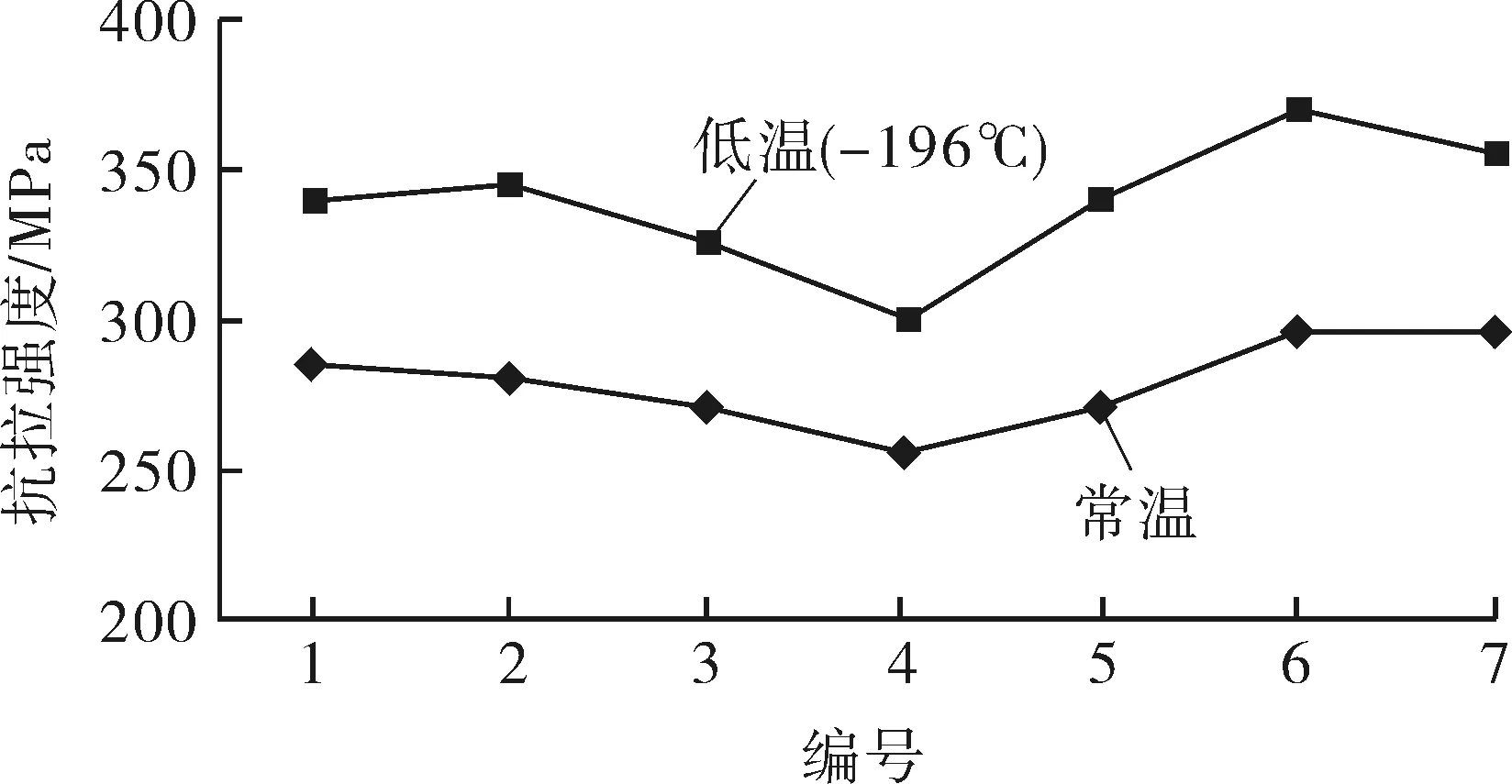

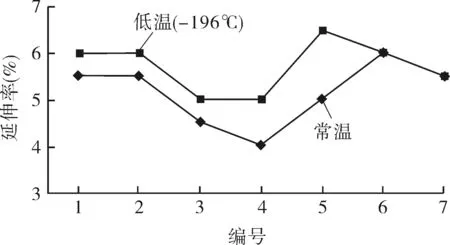

5 mm试片拉伸性能如图9所示。焊接接头常温抗拉强度平均值296.3 MPa,常温延伸率平均值6.9%;低温(-196 ℃)抗拉强度平均值358.8 MPa,低温延伸率平均值8.9%。

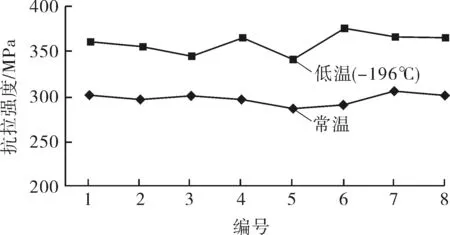

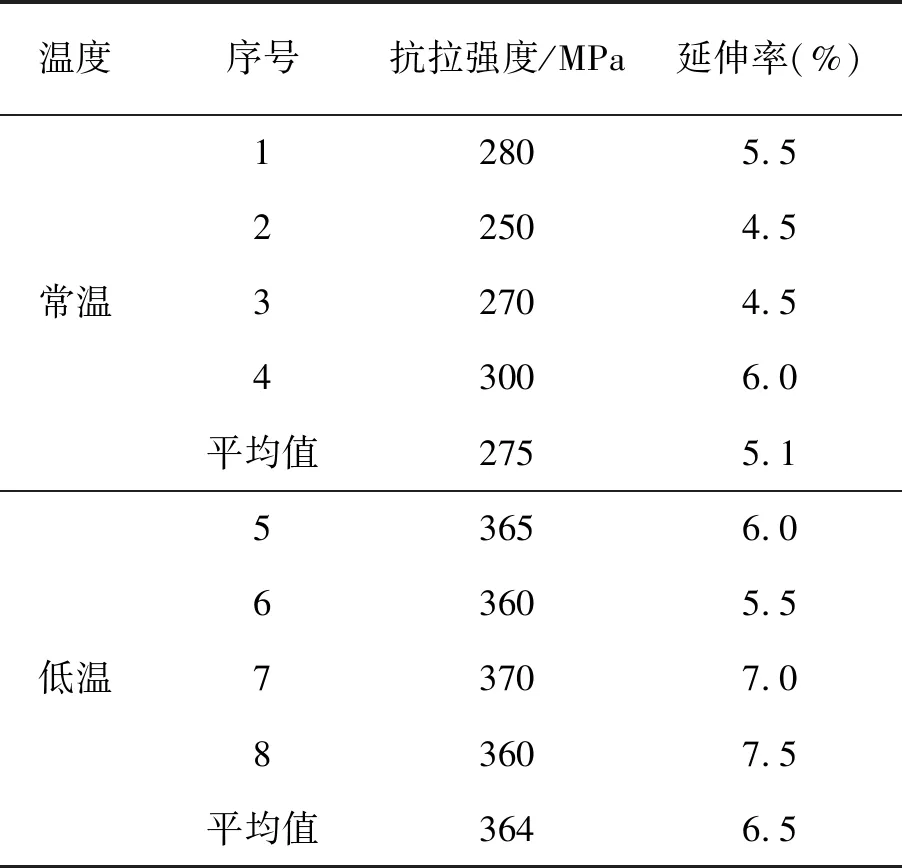

8 mm试片拉伸性能如图10所示。焊接接头常温抗拉强度平均值278.6 MPa,常温延伸率平均值5.1%;低温(-196 ℃)抗拉强度平均值339 MPa,低温延伸率平均值5.7%。

(a) (b)

图9 5 mm试片抗拉强度及延伸率

(a)

(b)图10 8 mm试片抗拉强度及延伸率

从图9,10可以看出,对于这两种厚度试片焊接接头,其低温状态下的抗拉强度及延伸率均优于常温,且数值远大于贮箱制造要求。

(2)焊接接头宏观形貌和显微组织。

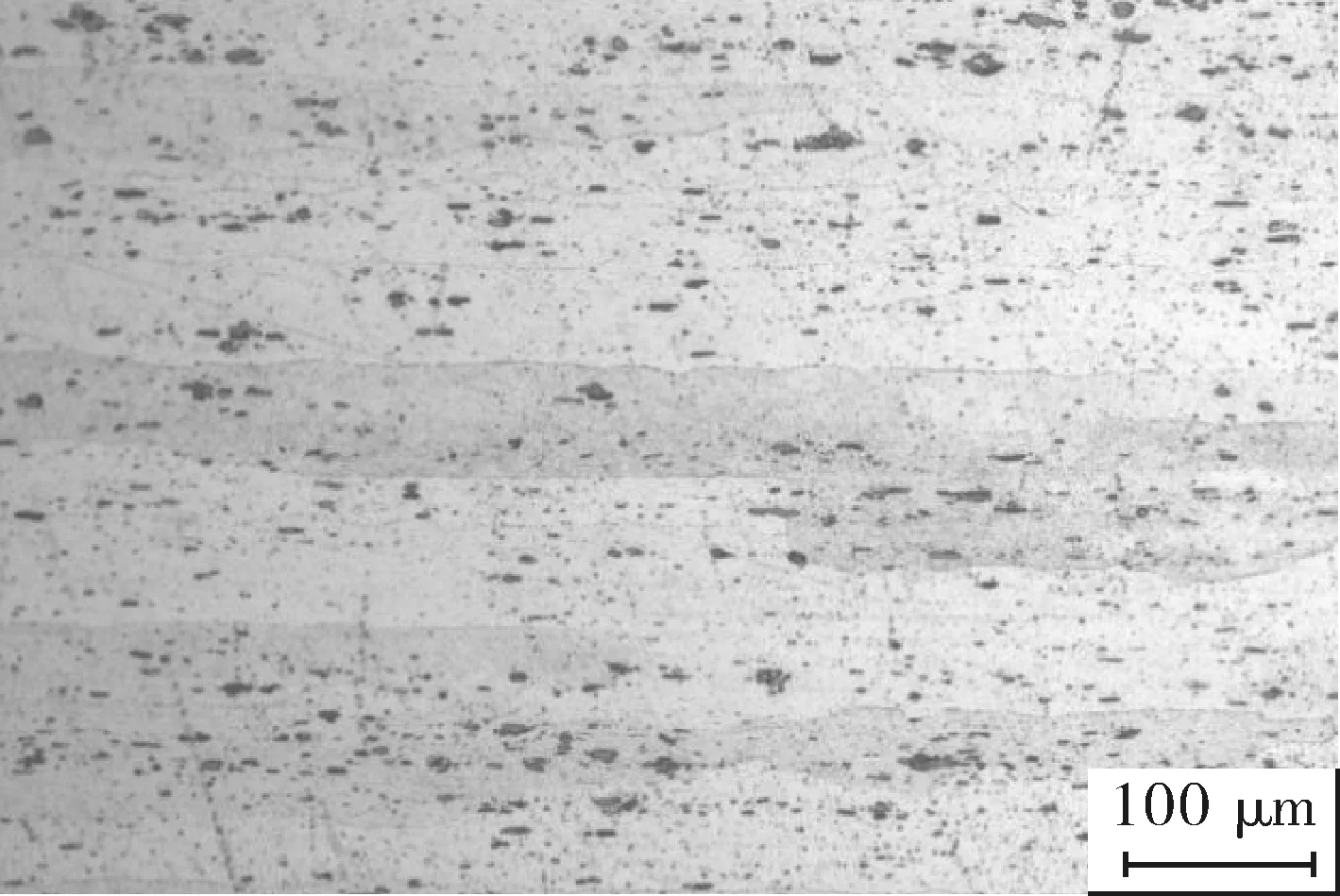

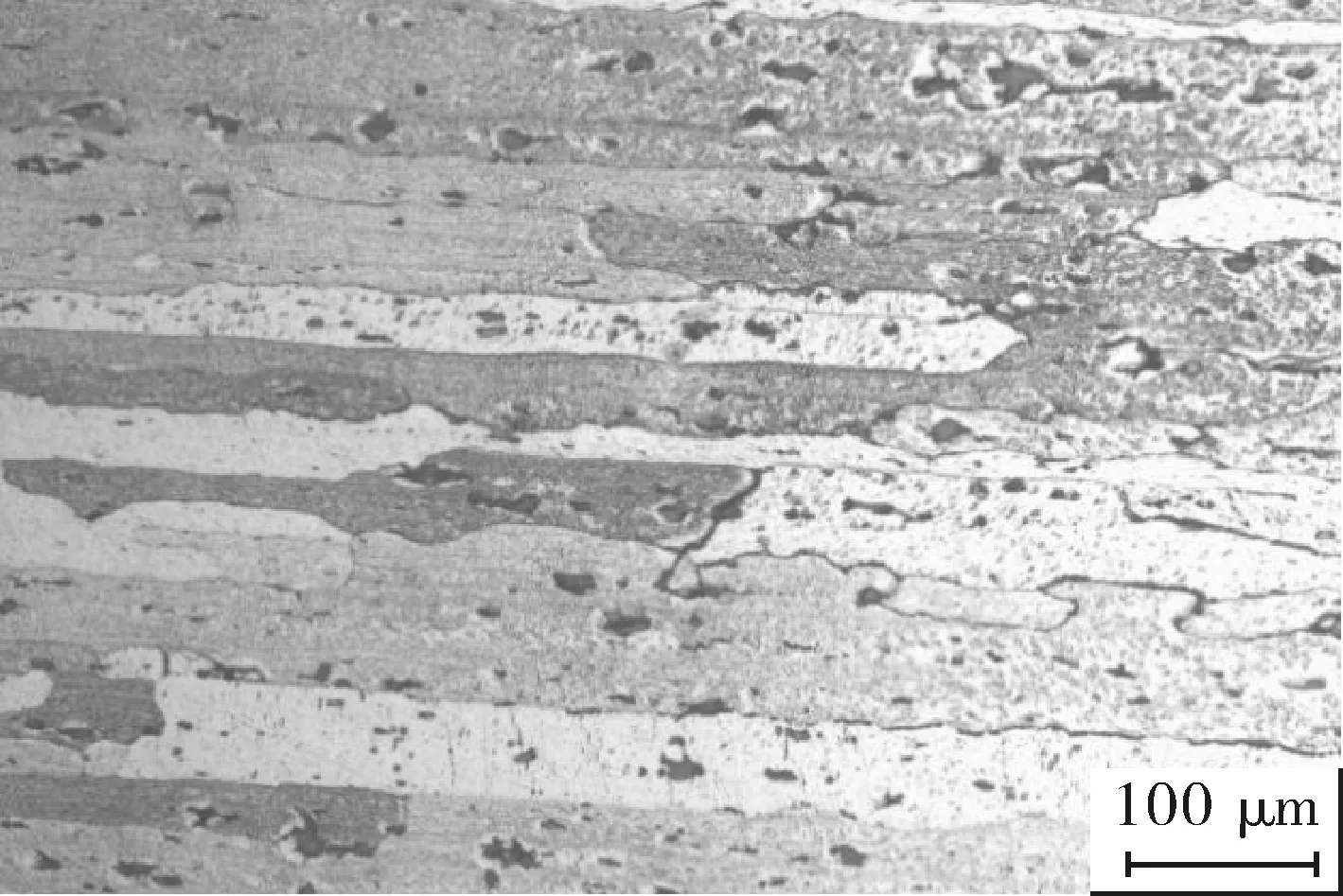

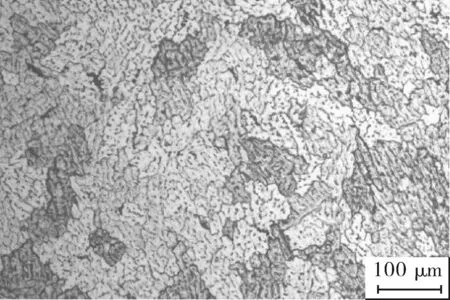

将厚度5 mm试验件焊缝接头取样研磨、抛光后用混合酸侵蚀,对焊缝接头进行微观金相组织观察,如图11所示。

(a)母材

(b)热影响区

(c)焊缝图11 焊缝金相组织

从接头金相组织可以看出,两道焊缝衔接过渡良好,盖面焊缝熔合线和打底焊缝熔合线距离较远,热影响区晶界粗化现象明显,晶粒相对较大;焊缝外来金属的加入使该部分组织晶粒细化,可观察到细小的等轴晶,具有铸造组织特征;熔合线为焊缝与热影响区的过渡区域,存在明显的分界区域,在分界线上由于较大晶粒与较小晶粒之间的差异,使得该区域力学性能较薄弱,成为接头断裂的位置。

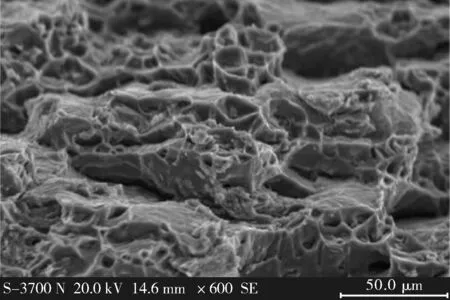

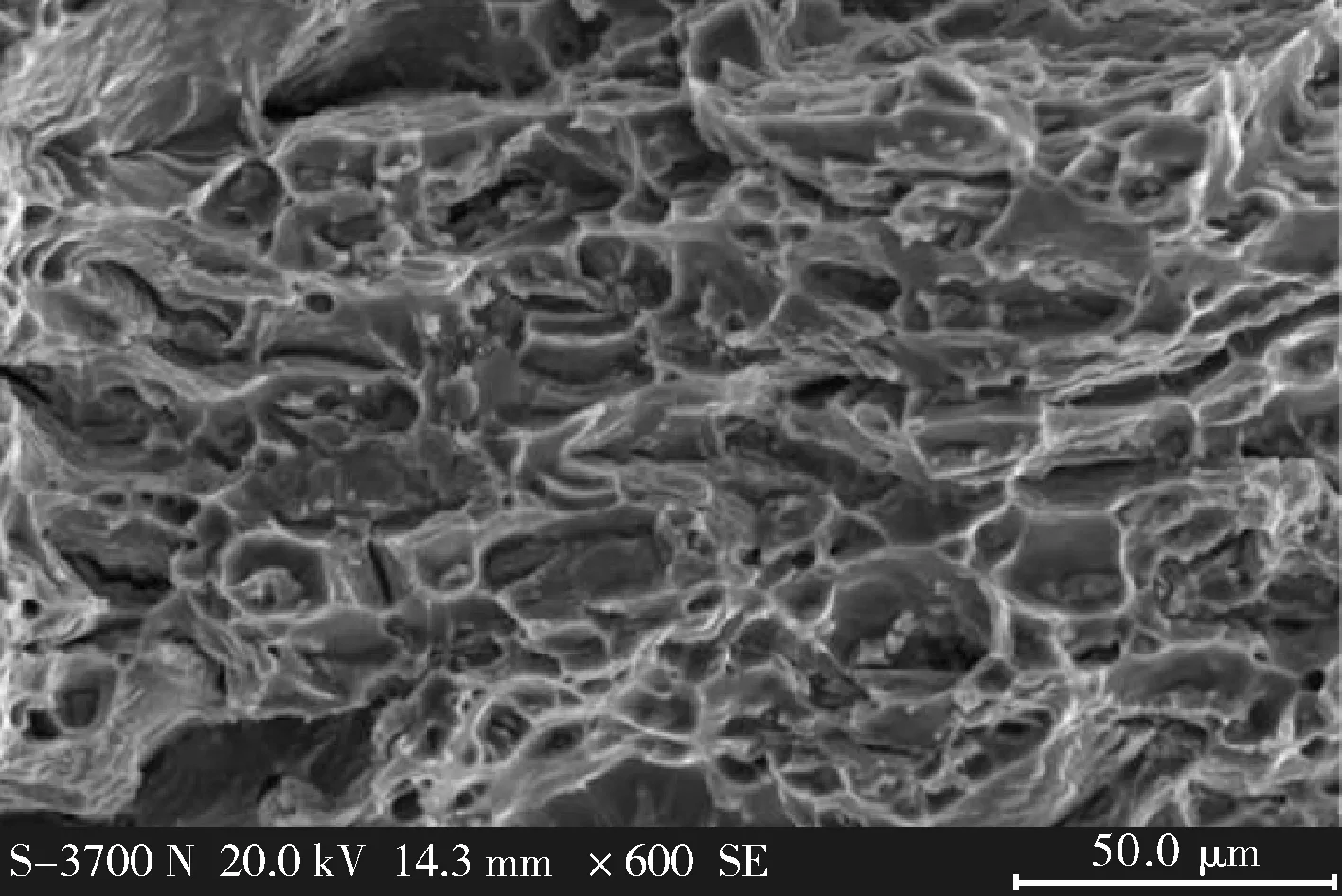

(3)焊接接头断口分析。

拉伸试件均断裂于焊缝熔合区附近,接头熔合区是接头性能最薄弱的区域[10-11]。对两种厚度试样进行断口分析,如图12所示。可以看出,接头断口以带交错韧窝的塑性断裂为主。

(a)厚度5 mm

(b)厚度8 mm图12 焊接接头断口形貌

2.2 法兰件焊接工艺试验

图13 法兰件焊接过程

(a)常温取样

(b)低温取样图14 拉伸试样切取方式

厚度5 mm法兰件拉伸性能如表10所示。采用优化的装配过盈量尺寸及优化的焊接参数焊接5 mm厚法兰件,焊接接头常温抗拉强度平均值295 MPa,常温延伸率平均值6.6%;低温(-196 ℃)抗拉强度平均值371 MPa,低温延伸率平均值7.6%。

表10 厚度5 mm法兰件拉伸性能

厚度8 mm法兰件拉伸性能见表11。可以看出,焊接接头常温抗拉强度平均值275 MPa,常温延伸率平均值5.1%;低温(-196 ℃)抗拉强度平均值364 MPa,低温延伸率平均值6.5%。

表11 厚度8 mm法兰件拉伸性能

因此,对于两种典型厚度的法兰件焊接接头,其抗拉强度及塑性指标数值远大于贮箱制造的要求,且低温抗拉强度及延伸率优于常温,可以满足生产需要。

3 结论

(1)法兰件装配的过盈量大于0.2 mm时,可满足错缝不大于0.2 mm的工艺要求,且焊接过程稳定,背焊道成形均匀、连续,正面焊缝均匀,基本无变形。

(2)厚度5 mm法兰件焊接接头常温抗拉强度295 MPa,常温延伸率6.6%;低温(-196 ℃)抗拉强度371 MPa,低温延伸率7.6%。厚度8 mm 法兰件常温抗拉强度275 MPa,常温延伸率5.1%;低温(-196 ℃)抗拉强度364 MPa,低温延伸率6.5%。两种典型厚度的法兰件焊接接头,抗拉强度及塑性指标远大于贮箱制造的要求,可以满足生产需要。

(3)拉伸试件均断裂于焊缝熔合区附近,接头熔合区是接头性能最薄弱的区域。焊接接头断口表明,断裂以带交错韧窝的塑性断裂为主。