多电飞机大功率高压直流起动发电机系统研究与实现

张卓然,李进才,韩建斌,陆嘉伟,石珩

南京航空航天大学 多电飞机电气系统工业和信息化部重点实验室,南京 211106

随着对可靠性、维护性和可操作性、燃油经济性等方面的要求越来越高,多电/全电化已成为民用飞机和军用飞机的发展趋势,是支撑绿色航空发展和提高战术性能的重要途径[1-3]。多电/全电飞机将机上气压能、液压能、机械能等二次能源逐步统一为电能,从而简化系统结构,提高系统可靠性和维护性,同时提高系统的整体效率,降低燃油消耗[4]。美国国防部和国家航空航天局从1990年起,就计划分3个阶段进行多电/全电飞机的论证与研究工作[5-6],以1998年、2005年和2012年为3个时间节点和F-22飞机机电系统的技术水平为基准,计划针对电源系统的技术方案从外装式的高压直流开关磁阻起动发电机逐步向内装式高压直流起动发电机和超导发电机与储能装置的组合体递进,功率等级从百千瓦级向数兆瓦级迈进,由此可见大功率高压直流起动发电机系统是多电/全电飞机的关键性支撑技术。

更进一步地,电推进技术是在多电飞机二次能源电气化的基础上,将飞机动力系统革新,实现一次能源电气化,是航空电气化发展的高级阶段和重要方向,能够进一步提高动力系统能量转换效率[7]。当前的技术条件已经使得小型电推进飞机成为现实,但由于电池的能量密度尚不能与燃料相媲美,纯电推进飞机的应用场合仍然受限,混合电推进更具有研究与应用价值[8],高压直流架构及输配电系统是混合电推进飞机电力网络的重要形式。因而,高效、高功率密度、大功率机载高压直流起动发电机系统也是发展混合电推进飞机的必要基础。

高压直流电源系统在可靠性、费用、维修性、重量和供电质量等方面具有明显的优势。其易于并联,从而实现不间断供电,提高供电可靠性。相比于交流电源系统的三相四线制,高压直流电源系统只需要正极和负极两根汇流条,能减轻约28%的馈线重量(270 VDC vs 115 VAC)[9];高压直流电源系统通过设置无感母线,可降低电网中电流突变导致的电压尖峰,而交流电源系统中馈线交流阻抗却对稳态和动态性能影响较大;高压直流电源系统消除了交流电源系统中专用的给大量可调电动机负载供电的整流单元[10],从而提升系统功率密度,提高了燃油经济性或作战半径。

早期的飞机起动发电机采用有刷直流电机,其起动过程简单,不需要专用的起动控制器。但由于存在碳刷和换向器,高空换相困难,不宜采用高压,同时也限制了转速和功率,功率密度仅有0.5~0.7 kW/kg[11]。美国Sundstrand公司于1946年发明了恒速传动装置(Constant Speed Device,CSD),使得115 V/400 Hz交流电源系统首次应用于B-36飞机上[12],并逐步发展,广泛应用于美国Boeing公司、欧洲Airbus公司的多种型号飞机,这种电源系统的发电机均是三级式无刷同步电机,其发电技术相对成熟,并且功率密度不断得到提升,比如B737NG的90 kVA组合传动发电机(Integrated Drive Generator,IDG)功率密度达到1.70 kW/kg。但由于CSD的结构复杂性、能量传递单向性以及低效率,IDG也逐渐难以满足飞机电源系统的需求和大功率起动发电机的要求。飞机电源系统开始向着变频交流和高压直流体制发展。

目前来说,美国Boeing公司的B787、欧洲Airbus公司的A350和A380以及中国COMAC公司C919均采用了宽变频交流电源系统[13-14],频率变化范围超过2倍最低频率,它们使用的是三级式变频交流发电机,单机容量分别为250、150、120、100 kVA。容量和功率密度均大幅度提高,过载能力和可靠性亦得到提高。值得一提的是,B787飞机的250 kVA变频交流发电机实现了起动发电一体化,起动转矩达到407 N·m,直接起动大型涡扇发动机,消除了专用的空气涡轮起动机(Air Turbine Starter,ATS)。

高压直流起动发电机理论上输出不受交流电频率的约束,转速和功率密度可进一步提高,是航空电源系统的重要发展方向。国内外学者研究较多,在一些先进飞机上也得到了应用。美国GE和Sundstrand公司在美国空军和NASA的支持下针对开关磁阻起动发电系统进行了研究,并研制了30、250 kW等试验样机[15-16];英国诺丁汉大学研制了45 kW永磁高压直流可控起动发电系统[17],南京航空航天大学开发了18 kW异步高压直流起动发电机实验验证系统[18],并对电励磁双凸极电机和开关磁阻电机构成的高压直流起动发电系统进行了深入的研究。应用方面,战斗机F-22、F-35以及直升机Comanche均使用270 V高压直流电源系统[19-21]。国内在大功率机载高压直流起动发电系统方面的研究与应用尚未见相关报道。

三级式无刷同步电机发电技术相对成熟,但其在大功率高压直流体制下的起动发电一体化运行尚未见相关研究,其系统架构、运行机理和控制方法都亟需开展深入研究与实践。同时,由于其无刷励磁结构特殊性,起动发电一体化技术是难点,特别是大起动转矩的应用场合。一方面,起动励磁技术是三级式无刷同步电机实现起动发电一体化的关键技术之一。国内外学者针对交流起动发电机单相交流励磁、两相交流励磁、三相交流励磁以及励磁绕组结构的重构等方面进行了研究和探索[22-26]。另一方面,起动时需要主电机和励磁机的同时工作,起动转矩与二者电压、电流参数等均息息相关,同时还受到转速的影响,存在多变量耦合和协调控制的难题。

因此,基于大功率航空高压直流电源的迫切需求,考虑航空三级式无刷高压直流起动发电机的结构特殊性,以及强非线性、多变量以及多电机强耦合、多功能复用等特征,本文提出航空大功率高压直流起动发电系统架构,并深入研究其发电和起动特性关键技术,构建三级式高压直流起动发电一体化实验平台,并开展了实验验证,为发展中国自主创新的多电/全电飞机大功率高压直流电源系统提供参考。

1 三级式高压直流起动发电机系统架构

1.1 三级式无刷高压直流起动发电机结构与原理

三级式无刷同步电机是支撑机载电源发展的核心部件,也广泛应用于民用大型汽轮发电机、水轮发电机以及舰船发电机等[27-30]。

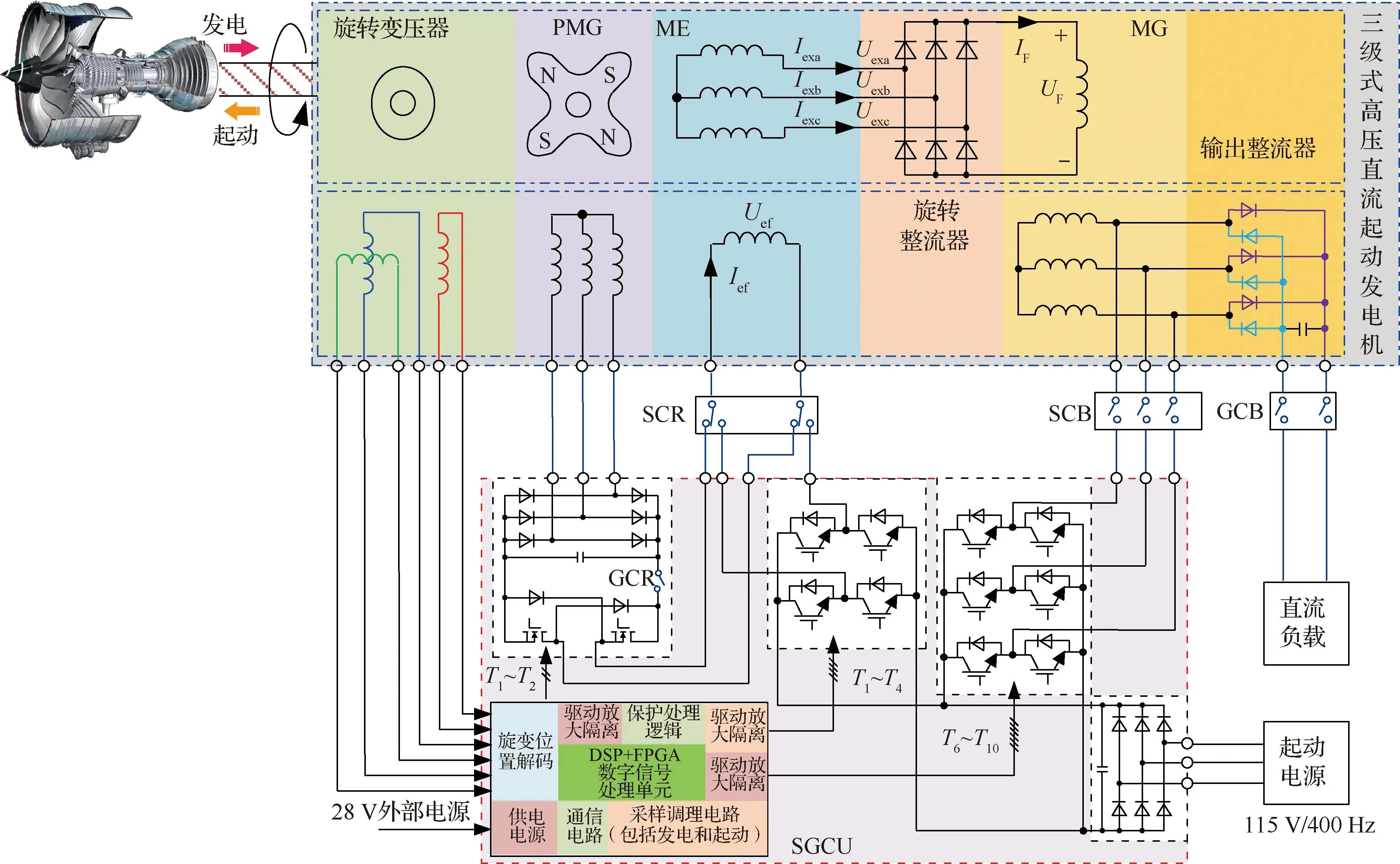

如图1所示,三级式无刷同步电机包括永磁发电机(Permanent Magnet Generator, PMG)、励磁机(Main Exciter, ME)、主电机(Main Generator, MG)以及旋转整流器组件(Rotating Rectifier)等4个主要部分,在同一个壳体内,安装在同一个转轴上,构成多极并列结构。其中PMG通常是内转子结构,在一些特殊的场合,比如为缩小电机的轴向长度,PMG也可采用外转子的结构,转子铁心与ME转子轭复用一个铁心。ME是一个旋转电枢式的电励磁同步电机,定子为凸极式结构,绕有单相集中式的励磁绕组,转子采用隐极式结构,绕有分布式电枢绕组。此外,ME转子轭部安装桥式整流二极管,以实现将ME电枢电流向MG励磁电流的转换。主电机MG是一个旋转磁极式的电励磁同步电机,其励磁绕组首尾端与旋转整流器的输出正负极相连,三相电枢绕组位于定子侧,主电机是对外输出电能的主体。

在三级式无刷同步电机主电机的三相输出侧串接三相桥式整流器就组成了三级式高压直流起动发电机。输出整流器放置在电机内部,利用电机自身的结构安装,同时共用冷却系统,直接输出两根高压直流馈线,同时保留原有的A、B、C三相输出端子,作为起动之用,这种高压直流起动发电系统结构简单、重量轻、冷却效果好,具有明显的优势。

图1 三级式无刷起动发电机基本结构

1.2 起动发电机系统

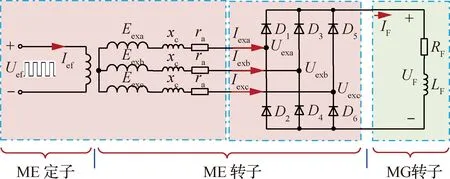

图2给出了三级式无刷高压直流起动发电机系统框图,包括三级式无刷高压直流起动发电机、起动发电控制器(Starter Generator Control Unit,SGCU)、发电机控制接触器(Generator Control Relay,GCR)、起动接触器(Starter Control Relay,SCR)、起动控制断路器(Starter Control Breaker,SCB)和发电控制断路器(Generator Control Breaker,GCB)等部分。此外转子轴上额外安装有旋转变压器,用于检测起动过程中转子实时的位置信号。SGCU包括PMG整流/功率变换单元、起动整流单元、主电机逆变单元、励磁机逆变单元以及控制单元等。图中Uef、Ief分别为励磁机励磁电压、电流;Uexa、Uexb、Uexc分别为旋转整流器输入端的三相电压;Iexa、Iexb、Iexc分别为ME三相电枢绕组电流;UF、IF分别为MG励磁电压、电流。

图2 三级式高压直流起动发电系统架构

发电模态下,SGCU内部的整流单元将PMG输出的三相交流电流整流后供给后级的不对称半桥励磁功率变换单元,控制部分根据检测到直流调压点(Point of Regulation,POR)电压变化实时调节励磁功率器件MOSFET占空比,从而改变励磁机的Uef和Ief以保持POR电压在270 V。

起动模态下,采用起动整流单元将三相115 V/400 Hz 起动电源整流成270 V直流,供给主电机逆变单元和励磁机逆变单元。励磁机逆变单元根据起动转矩的需要调节单相励磁电压和频率,也可固定励磁电压和频率,本文提出采用恒压、恒频的单相励磁方式。主电机逆变单元则同时根据起动转矩的需要和起动转速的变化,同时调节输出电压及其频率,向主电机A、B、C三相端子输入变压、变频的交流电,从而输出给定的起动转矩拖动发动机至脱开转速,起动发电机脱开,在发动机的加速下过渡到发电模态。发电模态下,GCR闭合、SCR与PMG整流/功率变换单元输出连接,GCB闭合;起动模态下,GCR、GCB断开、SCR与励磁机逆变单元连接,SCB闭合。

2 三级式高压直流起动发电机运行特性

2.1 工作特性

由三级式无刷高压直流起动发电机结构特点可知,单独靠主电机难以完成发动机的起动任务,必须要励磁机同时参与,以使主电机获得励磁电流并产生足够大的起动力矩。因此,归纳起来,结合起动发电双功能需求,三级式高压直流起动发电机主电机与励磁机的工作特性如表1所示。由表1可知,三级式高压直流起动发电机兼顾起动、发电双功能下,励磁机与主电机的输入特性、输出特性比较复杂。发电时、励磁机定子励磁绕组输入的是经PWM斩波的直流电压和稳定的直流电流,主电机交流侧为六脉波交流电压和正弦电流、直流侧为稳定的270 V直流电压和直流电流;起动时,励磁机定子励磁绕组通入的为单相正弦波交流电压和单相正弦波交流电流,主电机三相绕组输入的为SGCU输出的PWM交流电压和三相正弦波电流。

值得注意的是,励磁机与主电机在起动、发电双工况下输入的电压、电流均存在非线性、强耦合、多变量的特点,给起动发电一体化设计带来了挑战。另外,需要指出的是,发电模态下,旋转变压器不工作;起动模态下,PMG和输出整流器不工作。

表1 主电机与励磁机的工作特性

2.2 发电特性

由1.1节可知,发电模态下,需要主电机、励磁机和PMG的同时参与,由于励磁机作为中间环节,接收PMG的励磁功率,受到起动发电控制器SGCU监测和不断调节,将其励磁电流Ief转化为主电机需要的励磁电流IF,对整个发电机系统的稳态性能和动态特性都有影响,占据着举足轻重的地位,因此这里重点研究励磁机的发电特性。

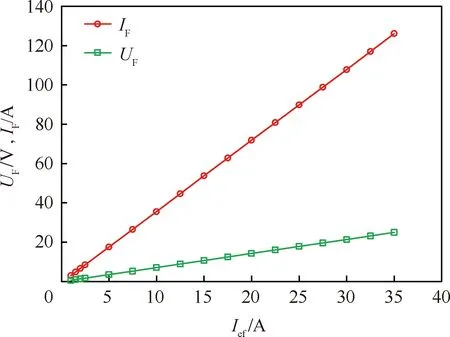

励磁机为旋转电枢式同步发电机,有三相电枢绕组,一套励磁绕组,无阻尼绕组,其本质也是一台凸极式同步发电机。励磁机三相电枢绕组经旋转整流器与主电机励磁绕组相连,负载性质为滞后的、高感性的、非线性的RF-LF整流负载,其等效电路如图3所示,图中Eexa、Eexb、Eexc为ME三相绕组反电势;xc为换相电抗;ra为相电阻;RF、LF分别为MG励磁绕组的电阻、电感。一般来说,RF为几十mΩ量级,而LF为几十mH量级,随功率等级和转速大小而变化。

图3 励磁机等效电路

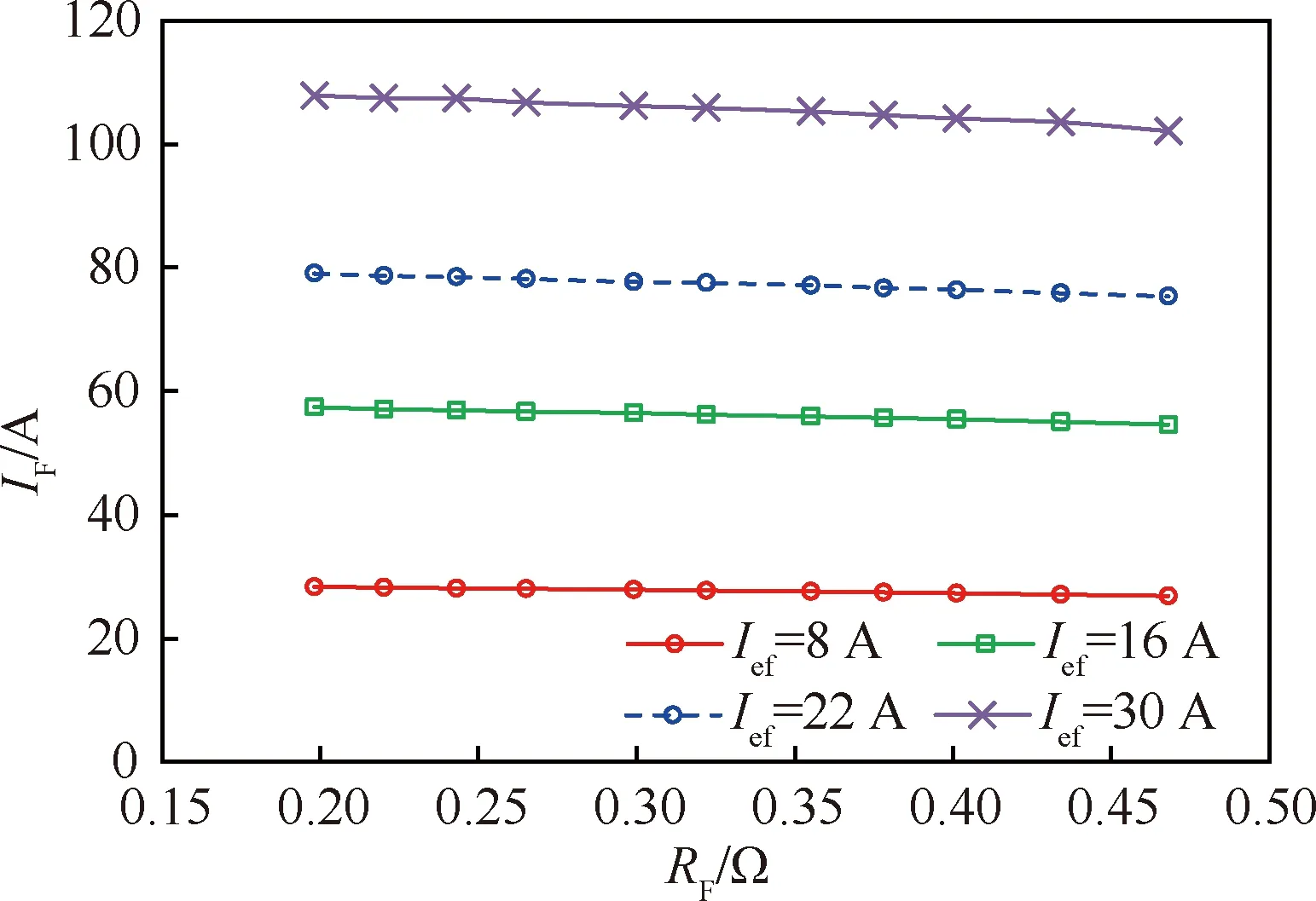

随着励磁机工作环境的变化(冬天低温、夏天高温)、主电机工况的变化(空载、额定负载、过载;冷态、热态等),主电机励磁绕组所处的实际温度变化较大,从而影响其电阻阻值RF。就本文研究的120 kW/270 V高压直流起动发电机而言,温度变化范围为-40~180 ℃时,RF由0.198 Ω增大到0.468 Ω,增大为原来的2.36倍。因此,励磁机的负载变化很大,且随主电机负载工况不同及工作时长的不同,负载RF是时刻变化的,具有不确定性。

在负载不变的情况下,主电机励磁绕组RF的大范围变化,将导致其励磁功率PF随之变化。这样一来,使得励磁机的励磁电流Ief被迫作大范围的变化以适应RF的变化。然而这是不利的:一方面,励磁电流Ief的大范围变化必然导致励磁功率的增大,使得PMG功率增大,重量加重;另一方面,负载变化时,起动发电控制器SGCU的调节时间增长,影响动态响应性能。因此,为解决工作温度宽范围变化带来的励磁机负载RF的同步变化,励磁机应具有高阻抗特性,从而使电阻RF的变化影响可以忽略。

图4为120 kW/270 V高压直流起动发电机励磁机整流输出电流IF随主电机励磁绕组电阻RF变化的仿真曲线,仿真时在给定的转速和励磁电流Ief条件下,改变温度,亦即改变负载电阻RF,从而获得不同工作温度对应的励磁电流IF。由图中曲线可知,尽管负载RF(即温度)变化很大,从RF=0.198 Ω增加到RF=0.468 Ω,变为原来的2.36倍,但输出电流IF基本保持平直,最大变化率均在3%以下。因此,可知励磁机电枢反应电抗较大,从而自然地抑制了负载RF的影响,使得励磁机具有恒流源的特性,这样一来,温度的变化即可忽略。

图5给出了励磁机励磁电流Ief变化时主电机获得的励磁电压UF、励磁电流IF的变化曲线,可知随着Ief的增大,UF、IF同时线性增大,因此Ief与IF之间有一定的比例关系,这里定义为电流放大器特性,即

图4 IF随负载RF(温度T)变化的仿真曲线

图5 电压UF、电流IF随励磁电流Ief的变化曲线(RF=0.468 Ω, T=180 ℃)

IF=f(Ief)=kIef

(1)

式中:k为放大倍数。

具有电流放大器特性的励磁机,其始终工作于磁不饱和状态,以满足负载RF变化时所需的励磁电压UF。同时,可知在主电机负载变化需要励磁电流IF同步变化时,励磁机励磁电流Ief只需要轻微变化即可满足要求,从而提高响应速度。而且,励磁机的电流放大器特性对于起动也是有利的,这将在后文中给出具体分析。

2.3 起动特性

2.3.1 理论分析

由于三级式无刷同步电机结构的特殊性,起动时除需要给主电机电枢绕组通入电压和频率均跟随转速变化的三相交流电外,还需要给励磁机定子励磁绕组通入单相交流励磁电流。起动输出转矩主要依靠主电机,励磁机为其提供起动所需的励磁电流IF。从转矩产生机理来看,主电机输出转矩与定子电枢电流Ia、电枢电流相位角β和转子励磁电流IF有关,是这3个变量的函数,即

TMG=f(Ia,β,IF)

(2)

由于励磁电流IF是通过励磁机在单相交流励磁工况下经旋转整流器整流而来,因此起动时励磁机的交流励磁电流Ief直接影响到IF。合理的设计励磁机,使其在起动和发电模态下均具有电流放大器特性,整流输出励磁电流IF与定子输入励磁电流Ief之间具有线性关系,见式(1),从而

TMG=f(Ia,β,kIef)

(3)

因此,合理设计与协调匹配主电机的电枢电流Ia、相位角β及励磁机交流励磁电流Ief的大小非常重要,以获得最优的转矩输出,利于减轻起动控制SGCU中起动功率变换器的负担,减小起动发电机的损耗与发热。

2.3.2 单相交流励磁特性

起动时,励磁机定子励磁绕组通入200 V、400 Hz恒压、恒频的单相交流电,励磁机工作于变压器模式,其中励磁机定子可看做是变压器的原边,励磁机三相电枢绕组是变压器的副边,通过定子与转子间的气隙实现磁场的耦合和励磁功率的传递。

励磁机定子励磁绕组通入单相交流电时,将产生脉振磁场,其轴线始终在定子磁极中心上。由于励磁机转子的旋转,三相电枢绕组的轴线与励磁绕组轴线将不断介于重合、垂直及重合与垂直之间的某个状态,励磁绕组与电枢绕组的耦合状态也在零耦合和全耦合之间切换。因此,随着转子的旋转,励磁绕组与电枢绕组之间的耦合关系也随之变化。

当励磁机电枢绕组A相轴线与励磁绕组轴线重合时,如图6(a)所示,A相绕组感应电动势为

(4)

式中:Nex为励磁机电枢绕组每相总串联匝数;kex为电枢绕组的绕组系数;Nef为励磁机励磁绕组的总串联匝数;uef为交流励磁电压。

图6 电枢绕组感应电势与转子位置角的关系

此时,B相和C相的感应电势为A相电势的0.5倍,因此施加在旋转整流器上的线电势为

(5)

当励磁机电枢绕组A相轴线逆时针转过30°电角度,如图6(b)所示,C相绕组与励磁绕组成90°电角度,磁耦合为零,而A相和B相的感应电势相等,为式(4)中电势的0.866倍,因此,施加在旋转整流器上的线电势为

(6)

图6(c)与图6(a)、图6(d)与图6(b)中电枢绕组与励磁绕组的耦合关系类似,区别在于感应电势的相位发生变化,但大小相同。

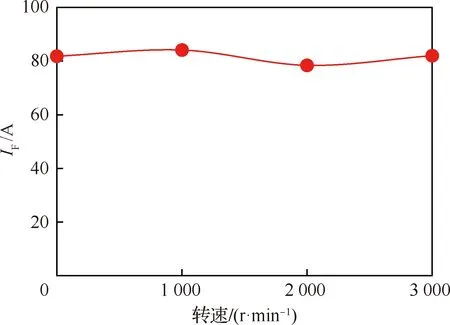

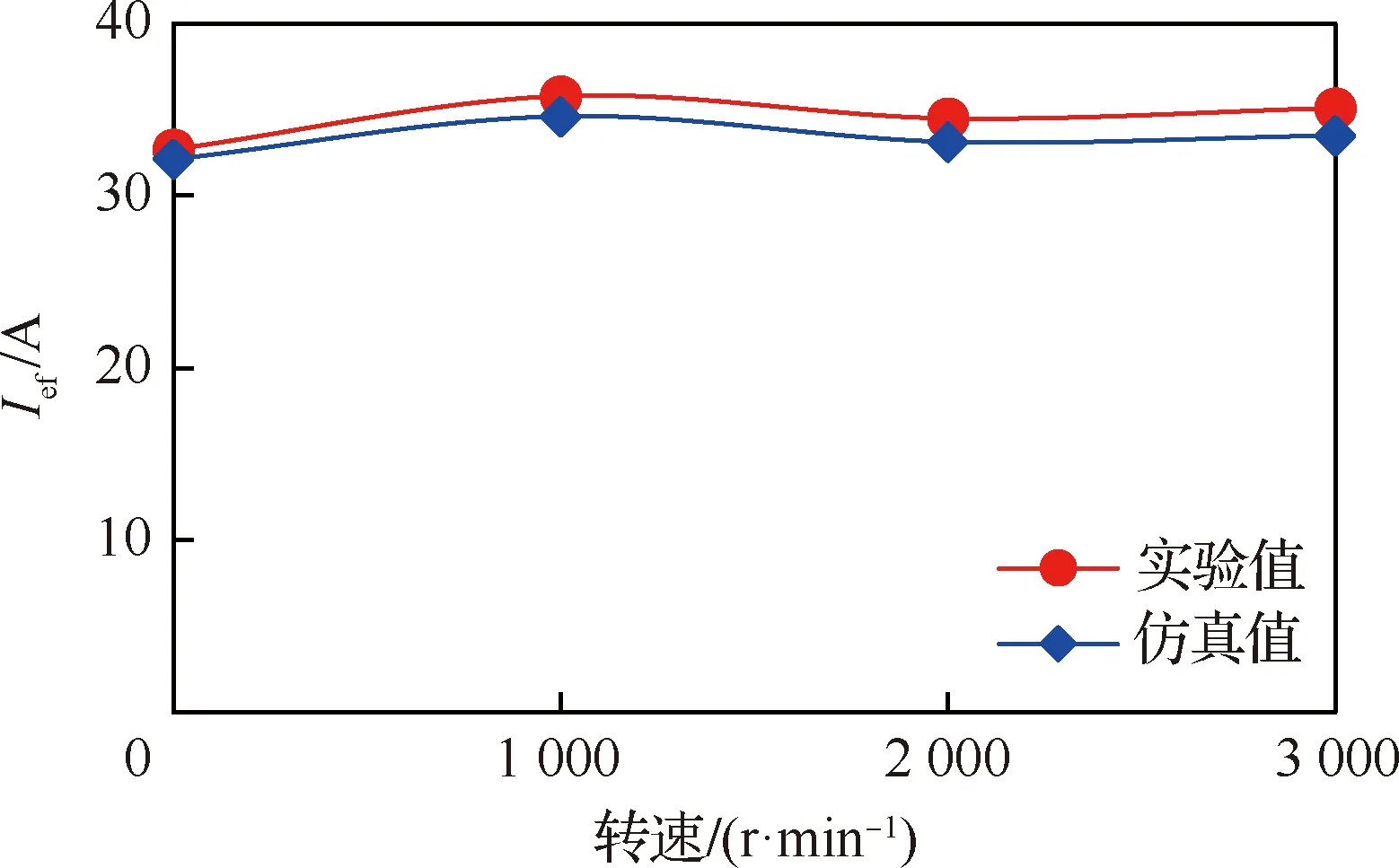

同时可推知,起动模态下,励磁机采用单相交流励磁方式向主电机提供励磁电流IF时,IF与转速的关系很小,如图7所示,与发电模态类似,起动模态励磁机整流输出同样具有恒流源特性。进而可推知励磁机的励磁电流Ief也不会由于转速的变化而波动较大,实验也验证了这一点,如图8所示。由图7和图8的波形和数据可知,起动时,励磁电流IF与Ief存在不同于发电模态的比例关系,通过设计励磁机即可获得起动所需的恒定的励磁电流IF,从而在控制上实现转矩与励磁电流IF的解耦,起动时仅需要控制主电机电枢电流。

图7 单相交流励磁方式下励磁电流IF随转速变化曲线

图8 励磁电流Ief随转速变化曲线

2.3.3 主电机转矩特性

起动时,控制策略既可采用控制方式简单的id=0控制,也可以采用最大转矩电流比(Maximum Torque Per Amperes,MTPA)控制。但发电工况下对应额定转矩的绝对值仅有143 N·m,而起动最大阻转矩达到250 N·m,达到发电转矩的1.75倍,因此起动时主电机具有更高的电负荷和磁负荷,磁路饱和程度更高,使得磁阻转矩对总输出转矩的贡献有限。因此,本文采用id=0的控制策略,起动控制框图如图9所示,起动时仅通过控制主电机电枢电流的大小即可获得所需的输出转矩特性,大大减轻了控制器的软件负担和计算任务。

图9 起动控制框图

图10 主电机转矩-电流仿真曲线

图10给出了采用id=0控制策略、起动模态下主电机输出转矩随电枢电流Ia和励磁电流IF变化的仿真曲线,仿真时电流角β取90°,参数化电枢电流Ia和励磁电流IF。可得到如下结论:① 随着电枢电流Ia的增加,输出转矩线性增大,此时主磁路不饱和;② 随着励磁电流IF的增加,输出转矩逐渐增大,但当IF=80 A时,由于主磁路饱和程度较高,励磁电流IF的增加或轻微波动对输出转矩的影响已经可以忽略,如图7给出的单相交流励磁方式下IF从84 A(1 000 r/min)变化到78 A(2 000 r/min),电枢电流为400 A时,转矩由252 N·m减小到249 N·m,仅减小了3 N·m;③ 为了满足250 N·m最大阻转矩的起动需求,同时受限于控制器内部功率器件IGBT最大800 A的标称通流能力,电枢电流不宜取得过大,使得IF应大于80 A,对应的电枢电流Ia为400 A,此时转子极身磁密为2.2 T,铁心材料采用饱和磁密达到2.4 T的1J22,转子磁路已趋于饱和。另外,当电枢电流为500 A时,输出转矩能够达到300 N·m以上。

3 实验验证

研制了120 kW/270 V三级式无刷高压直流起动发电机和起动控制器工程样机,并构建了起动发电一体化实验平台,如图11所示。

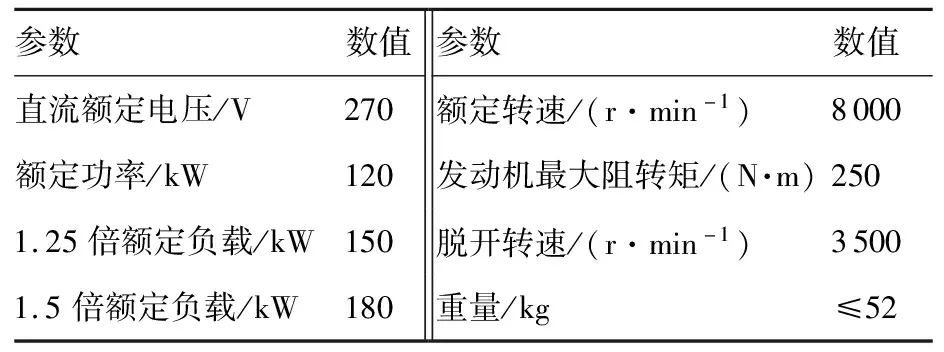

三级式高压直流起动发电机的基本参数如表2所示,发电转速为8 000 r/min恒速,额定功率为120 kW,额定电压、电流分别为270 V、444.4 A,同时要求具有输出1.25倍额定负载150 kW、1.5倍额定负载180 kW的过载能力。起动时,发动机最大阻转矩达到250 N·m,起动发电机起动脱开转速为3 500 r/min。起动发电机的重量不大于52 kg,额定功率密度达到2.33 kW/kg。起动控制器的主要参数如表3所示。

构建的起动发电一体化实验平台,主要包括120 kW/270 V三级式高压直流起动发电机、电源控制盒、发电机控制器GCU、起动控制器SCU、HBM T40B扭矩仪、K938起动发电一体化拖动平台以及120 kW/270 V高压直流负载等相关设备。可开展起动实验、起动发电转换实验和高压直流发电实验等方面的验证。

① 120 kW起动发电(SG);② 电源控制盒;③ GCU;④ SCU;⑤ 扭矩仪;⑥ K938起动发电一体化拖动平台;⑦ 120 kW/270 V高压直流负载柜

表2 120 kW高压直流起动发电机基本参数

表3 起动控制器主要电气参数

3.1 发电运行实验

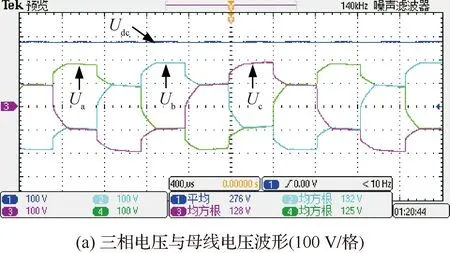

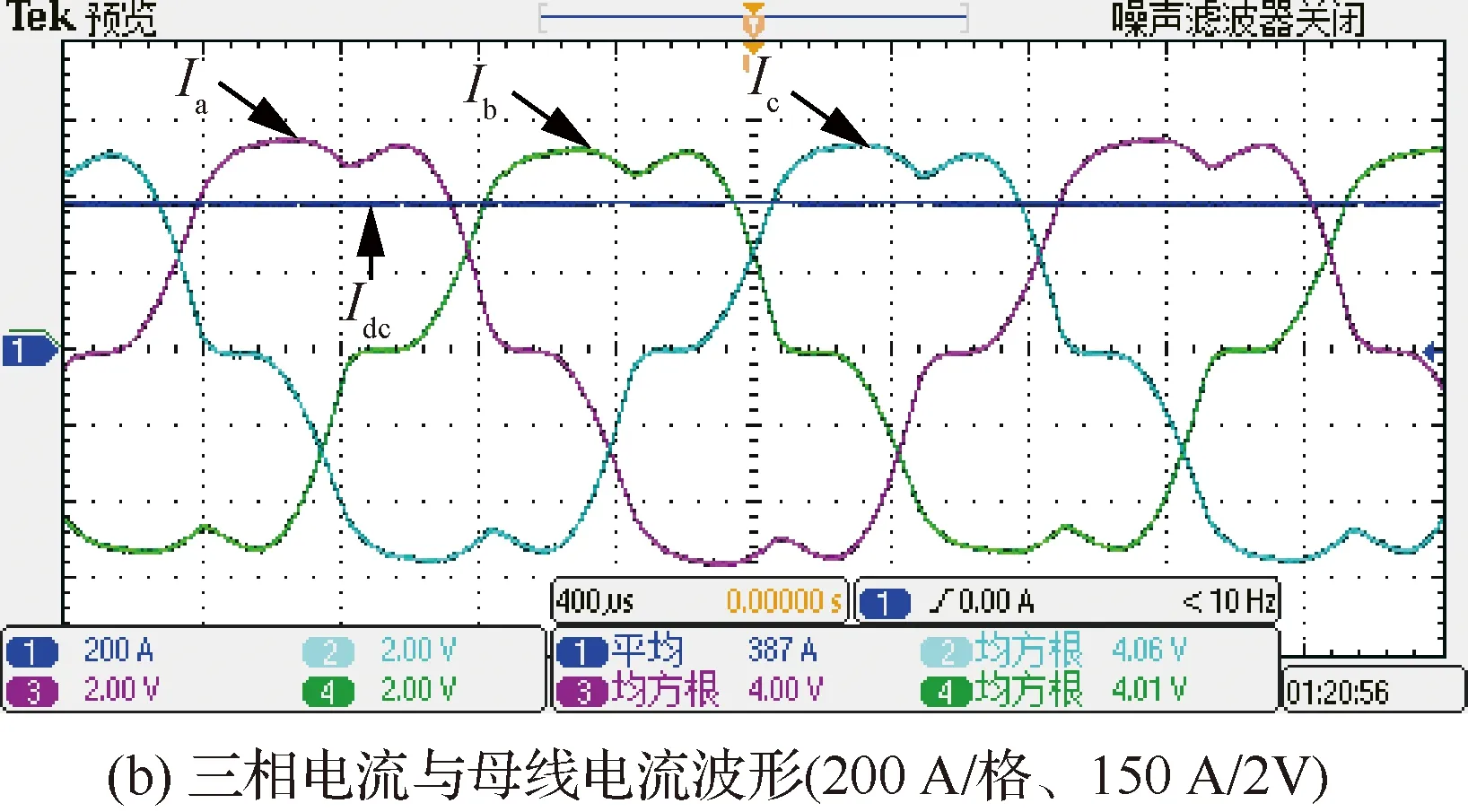

发电运行时,120 kW/270 V高压直流起动发电机直流侧输出端与高压直流负载柜相连,通过调节励磁电流Ief和负载电阻大小,实现不同功率的输出。图12给出了高压直流发电机输出功率Pdc随励磁电流Ief变化的实验曲线,输出功率随励磁电流线性增加,发电机输出能力较强。受限于负载的容量,实验最大输出功率达到106.8 kW,此时直流输出电压为276 V,直流输出电流为387 A,对应的电压和电流波形如图13所示。

图12 输出直流功率随励磁电流Ief的变化曲线

图13 三相电压与电流波形(Pdc=106.8 kW)

3.2 起动运行实验

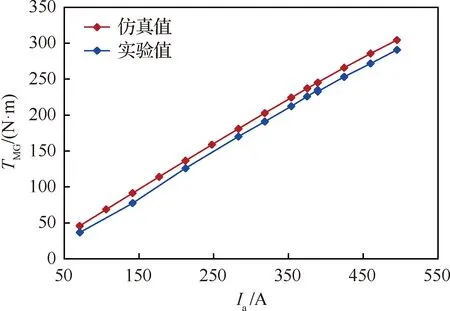

首先开展了120 kW/270 V高压直流发电机输出转矩能力的实验验证。起动控制器SCU采用id=0控制策略,励磁机采用200 V、400 Hz恒压恒频交流励磁方式。输出起动转矩与主电机电枢电流的变化关系如图14所示,分析可知,输出起动转矩与电枢电流Ia呈线性关系,且仿真值与实验值一致,误差仅3%。当Ia=500 A时,通过HBM T40B扭矩仪测量起动转矩达到300 N·m,相比于250 N·m的发动机最大阻转矩,有足够的能力来实现发动机的成功起动。

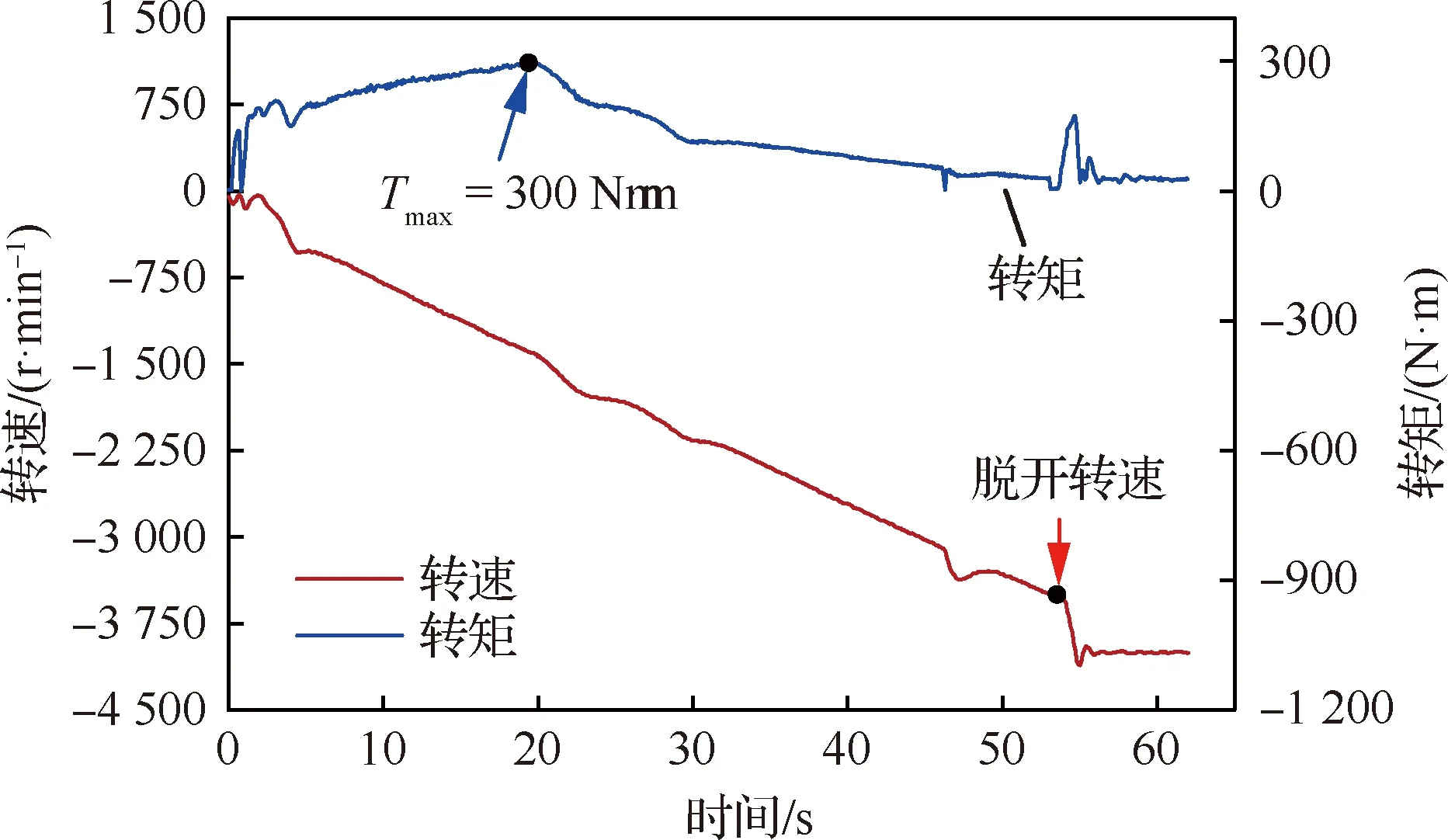

图15为模拟发动机起动的运行特性,实验时K938拖动平台用于加载,加载曲线为发动机阻转矩-转速曲线。分析可知,模拟起动过程中,尽管阻转矩跟随转速不断变化,经过起动控制器SCU控制的起动发电机能够很好的跟随发动机阻转矩曲线,实际转速基本以恒定加速度上升,起动时间约为52 s,满足起动要求。图16为起动转速达到1 400 r/min、起动转矩达到300 N·m时主电机三相电枢电流波形,图17为对应的励磁机单相交流励磁电压Uef和励磁电流Ief的波形。

图14 输出转矩与主电机电枢电流的关系

图15 发动机模拟起动特性

图16 起动时主电机电枢电流波形(1 400 r/min,75 A/V)

图17 单相交流励磁电流波形(100 V/格,20 A/格)

4 结 论

大功率高压直流起动发电机系统是多电/全电飞机发展的重要基础,而多电全电飞机的发展又对直流电源系统提出了更高的要求。高压直流起动发电机系统涵盖了起动发电机、发电机控制器、起动控制器等多个部件,部件间互相耦合。同时,集成了起动功能后,起动发电系统与发动机本体之间存在双向的转矩传递和功率流动,其特性和设计都更加复杂。本文设计并研制了120 kW/270 V三级式无刷高压直流起动发电机和起动控制器,构建了起动发电一体化实验平台,完成了高压直流发电试验和模拟发动机起动特性实验,主要结论有:

1) 提出了一种三级式高压直流起动发电系统,输出整流器内置于电机壳体内,系统结构简单,起动采用恒压、恒频的单相交流励磁方式,显著简化了励磁系统和控制策略。

2) 励磁机与主电机在起动发电双工况下输入的电压、电流均存在非线性、强耦合的特点,在起动发电一体化设计中需充分重视,应根据励磁机和主电机在起动、发电两种模态下的不同工作特性和输入要求分别进行设计和分析,并对照各自输出指标进行匹配性考核。必要时还应对励磁机、主电机以及相应的控制系统进行精确建模和联合仿真,以获取准确的特性数据和波形。

3) 提出并阐释了励磁机的恒流源特性需求,从原理上避免了工作温度的大范围变化对励磁功率的影响,以适应复杂工况和无刷励磁系统的动态性能要求。

4) 起动输出转矩是主电机电枢电流Ia、电流角β以及励磁机单相交流励磁电流Ief的函数,实现了从控制角度对输出转矩与主电机励磁电流IF的解耦,简化了起动控制策略和系统架构。

5) 实现了起动发电机发电输出功率超过100 kW,功率密度达到2.33 kW/kg;起动转矩达到300 N·m,完成了发动机模拟起动实验并满足起动要求。

大功率高压直流起动发电系统在新一代飞机机载电源系统中有重要应用价值,其运行机理和特性提升需要进一步深入研究与实践。