发动机气缸盖加工工艺研究

□ 周寅龙 □ 罗胜阳

昆明理工大学 城市学院 昆明 650093

1 研究背景

气缸盖是发动机中的关键零件,精度要求高,加工工艺复杂,加工质量的优劣直接影响发动机的整体性能。由于气缸盖结构复杂,加工精度高,因此针对不同的结构进行加工工艺分析,并制订合理的工艺方案,对保证气缸盖的加工质量而言具有重要作用。

发动机工作时,可燃气体在气缸盖燃烧室压缩后点燃,致使气门座圈承受很高的热负荷和机械负荷。这要求气门座圈既要有很强的耐磨性,又要有良好的密封性。如果气门工作时中心发生偏移,除会导致有害的热传导和气门、导管孔极限磨损外,还会造成耗油量增加。因此,对气门座圈和导管孔的加工精度要求很高,特别是对气门座圈工作锥面与导管孔的同轴度,有较高的位置精度要求。

进、排气门座圈工作锥面与导管孔的加工是气缸盖加工中最关键的工序,对于汽油发动机,其同轴度允差规定为0.015~0.025 mm;而对于柴油机,则仅为0.01~0.015 mm。高速发动机气门座圈底孔与导管孔的同轴度为φ0.03 mm,座圈工作锥面与导管孔的同轴度为φ0.025 mm,转速低于3 600 r/min的发动机,同轴度可降为φ0.04 mm。一般采用的加工工艺为钻、复合扩、半精镗气门座圈底孔和导管孔、精镗气门座圈底孔和枪铰导管孔、压导管和气门座圈、精镗气门座圈锥面和枪铰导管孔。

2 零件定位

根据气缸盖的结构特点,粗基准采用六点定位原理:底面三点定位,排气面两点定位,后端面一点定位,精基准采用一面两销定位。气缸盖精基准的选择满足了基准统一原则。采用一面两销的定位方式,可以很简便地限制工件的六个自由度,定位稳定可靠,夹紧变形小,易于实现自动定位和自动夹紧,便于操作。工件的定位方式对精度影响很大,采用一面两销定位方式有一个缺点。由于存在导管孔及气门座圈底孔到销孔的位置精度误差,因此加工余量不均匀,不易达到产品的精度要求。若采用以平面和导管外圆表面定位,使导管和气门座圈底孔纵向轴线与机床主轴轴线相重合,则可使加工余量均匀,加工精度高,但是这种工艺在一个工位上只能加工一个气门座圈,生产效率较低。基于以上分析,大批量生产时,仍然经常采用一面两销定位,作为工序加工的统一精基准。

3 夹具设计

为保证加工过程中工件定位夹紧的可靠性,采用液压夹具。这一夹具具有如下功能:夹紧力可调整,在满足加工要求的前提下,可以在最大程度上减小工件的装夹变形;各定位面设有气密性检测功能,加工时使工件与定位面正确接触、紧密贴合,保证工件的定位精度;具有自动冲洗夹具定位面功能。为方便操作,在夹具上还设置了工件粗限位和防止工件脱落等装置,减小了操作者的劳动强度,提高了操作安全性。

4 加工刀具选择

气缸盖本体材料为铸铝,切屑成带状且易黏刀。进、排气门座圈和气门导管的材料是粉末冶金,特点为硬度高,且气门加工配合精度要求较高。为了获得较高的产品质量,刀具选用德国MAPAL和美国KENNA METAL、瑞士SECO等涂层硬质合金刀具。对于凸轮轴孔、气门导管、气门座圈等精度要求高的部位,还选用聚晶金刚石和立方氮化硼刀具,在加工过程中采用较高的切削速度、较小的进给量和切削余量。

由于铸铝气缸盖的加工多为高速切削,因此刀具与主轴接口采用标准HSK刀柄结构。该结构的刀柄后部1∶10锥度锥面和端面同时与机床主轴配合,定位精度高,特别适合高速切削。为保证产品的加工质量,提高刀具使用寿命,加工时在浇注外部冷却液的同时,还采用内冷加工。6 MPa以上高压冷却液通过机床主轴从刀具内冷孔喷射到切削刃上,然后将切屑从刀具的排屑槽排出,可以在加工中起到很好的冷却、润滑、排屑作用。

5 气门座圈和气门导管孔系加工

气门座圈和气门导管的加工是整个气缸盖机械加工的关键,其加工精度对发动机的性能有重要影响。为保证气门座圈工作锥面对导管孔跳动、气门座圈工作锥面表面粗糙度、气门导管直线度及外圆同轴度的要求,减少工序成本,提高生产效率,需要对气门座圈与导管孔的加工、专用复合刀具的采用、刀具材料的选择、冷却方式、切削参数的选择等各影响因素进行分析、控制,进而满足加工工艺要求。

气门座圈底孔的同轴度误差会造成气门座圈和气门导管孔精加工余量分配不均,从而影响最终精加工精度。以往常规加工方法一般采用钻、扩、铰工艺,采用前后两端导向的刀具结构。由于刀具细长,刀具刚性不足,加工过程中,各种原因导致径向力不均匀,刀具易产生弯曲变形、让刀,从而引起同轴度超差。近年来,通过对刀具的研究、改进,采用新工艺,较好地解决了这一问题。如适当缩短气门导管孔铰刀到气门座圈底孔铰刀的距离,先采用刀柄导向铰气门导管孔,然后采用导管孔铰刀的导向和刀柄双导向铰气门座圈底孔,可强制气门座圈底孔铰刀修正微量同轴度误差。另外,通过对气门座圈底孔和气门导管孔复合扩刀几何角度的改进,将常规扩刀变为涂层硬质合金复合镗扩刀、镗铰刀,也取得了很好的效果。

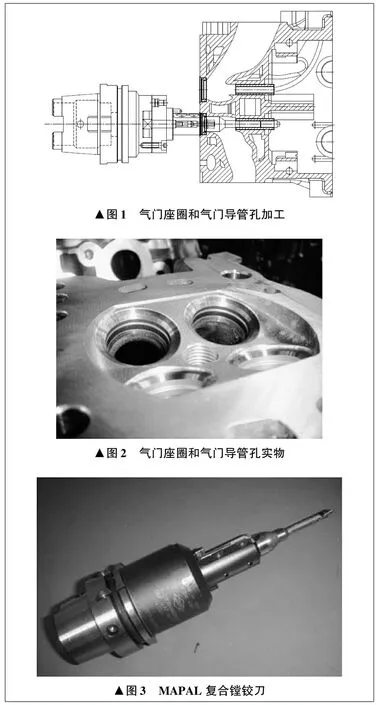

气门座圈和气门导管孔加工如图1所示,实物如图2所示,材料均为铁基粉末冶金,特点是尺寸精度要求高、硬度高、加工难度大。对此,气门座圈和气门导管孔采用德国MAPAL复合镗铰刀加工,如图3所示。该镗铰刀为机夹刀片结构,刀片材料为立方氮化硼,使用寿命长。刀具刚性足够,制造精度高,径向跳动小,同轴度高,具备良好的动平衡。

▲图1 气门座圈和气门导管孔加工▲图2 气门座圈和气门导管孔实物▲图3 MAPAL复合镗铰刀

为保证气门座圈和气门导管孔的同轴度要求,通常采用专用设备和复合刀具加工。应用复合刀具,先锪削气门座圈工作锥面。加工气门座圈完毕后,刀具后退约0.2 mm,接着提高刀具转速,铰刀以恒定的进给速度进给,对气门导管孔进行加工。当气门导管孔加工完毕后,恢复到加速进给之前的转速,铰刀自动退回到起始位置。

目前,加工气门座圈工作锥面多采用镗削工艺。采用锪锥面的加工工艺,其缺点是在锥面上会存在锪刀切削刃的各种误差缺陷。另外,由于切削力较大,要求刀体的刚性好。不同的气门座圈材料,也会影响加工方式的选择。一般,当气门座圈洛氏硬度(HRC)在40以上时,由于硬度较高,因此只能采用镗削锥面;当气门座圈洛氏硬度(HRC)低于40时,既可采用镗削锥面,也可采用锪削锥面。

气门导管孔一般采用单刃铰刀,即枪铰刀进行加工。这种刀具设有两个导向条,在切削过程中可起导向作用,对加工余量不均匀的影响较低。另外,在单刃铰刀基础上发展出一种枪镗刀,与单刃铰刀类似,采用三个导向条。在枪镗刀切入工件后,其中一个导向条立即起支撑作用,提高镗刀的刚性。这种枪镗刀也可用于加工导管孔。

气门座圈和气门导管孔的加工分别采用粗、精两把刀具。粗加工刀具进行粗铰气门导管孔和粗锪气门座圈倒角,在气门导管孔上铰出一个浅孔,作为后道精加工的导向孔。在粗锪气门座圈倒角时,去除大部分的加工余量,并给精加工留出单边0.3~0.5 mm的余量。精加工刀具先精铰气门导管孔,再精锪气门座圈倒角,以避免加工中的相互干涉。为了保证更好的重复精度和可靠性,采用HSK整体式刀柄结构。铰刀的夹持部位采用热胀收缩刀柄,具有精度高、径向跳动小、装夹迅速等特点,用电磁圈加热刀柄的热胀夹紧部位仅需5~10 s。

气门座圈和气门导管孔的加工刀具刀体上仅有三个刀片夹紧螺钉和三个调节螺钉,采用至少可重磨20次的整体立方氮化硼刀片。刀片的压紧块与刀体是一个整体,刀片的压紧通过位于压紧块与刀体槽间的夹紧螺钉来完成。由于压紧块的夹紧面积很大,因此避免了夹紧力不足而产生的刀片移位。立方氮化硼刀片的轴向调节通过刀片后端的轴向调整螺钉来完成,以补偿刀片磨损或重磨后的尺寸。径向上不需要调整,主要由精磨过的刀片座和刀片来保证加工精度。铰刀轴向尺寸的调整也十分简便,在刀柄的内部、铰刀的底部有一个轴向调整螺钉,通过一个与调整螺钉相匹配的扳手式标准块来进行调节,可在调整的同时进行对刀,整个调节过程仅需5 min。

由于气门座圈与气门导管孔的连接部分是形状非常复杂的气道,因此当采用常规的由后向前冷却方式时,冷却液会将加工时产生的切屑冲进气道,残留在气道内的切屑将严重影响发动机的质量和性能。对此,采用从刀片的前端冲向刀尖的冷却液流向设计,从而尽可能地将切屑冲出气缸盖,保证气道的清洁。

6 凸轮轴孔加工

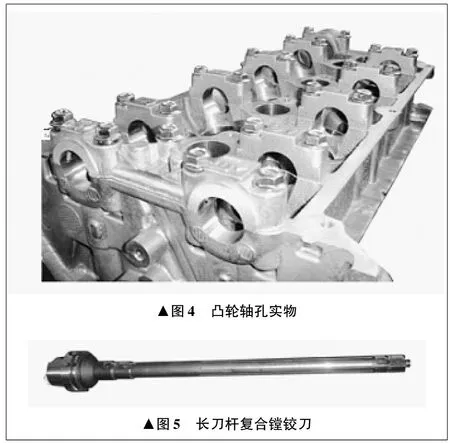

气缸盖凸轮轴孔实物如图4所示,其直径公差、圆度、粗糙度、同轴度及孔位置等精度要求都很高,且长度较长,加工难度大。如果五个同轴的凸轮轴孔从两侧加工,加工时,机床回转工作台需带工件回转180°。由于工作台回转后存在误差,无法保证凸轮轴孔的加工精度,因此只能采用如图5所示长刀杆复合镗铰刀,从气缸盖一端进刀一次完成五个孔加工。

▲图4 凸轮轴孔实物▲图5 长刀杆复合镗铰刀

根据凸轮轴孔的精度要求,将凸轮轴孔的加工分粗加工、半精加工和精加工三步来完成。首先,在装配凸轮轴轴承盖之前进行粗加工,用球头铣刀铣出两组半圆孔,留出单边0.75 mm的加工余量。然后,在装配凸轮轴轴承盖之后采用镶嵌聚晶金刚石刀片的整体镗刀,进行凸轮轴孔的半精加工。最后,为保证凸轮轴孔的加工精度,采用专用的整体涂层硬质合金镗铰刀进行精加工。根据工件的结构特点,进、排气凸轮轴孔均采用同一把刀具进行精加工。凸轮轴孔加工如图6所示。

由于气缸盖凸轮轴孔结构的限制,精加工的镗铰刀杆长度直径比大,刀杆刚性降低,因此精加工镗刀杆采用聚晶金刚石支撑导条的结构。采用这一结构,可以防止加工中刀杆的振动,提高孔的形状精度和表面质量。通过导条的支撑作用,可以避免刀杆在加工过程中由于切削力的作用而产生的让刀现象,进而提高加工孔的尺寸精度。通过导条可以在已加工孔中起到导向作用,保证凸轮轴孔的同轴度要求。由上述分析可以看出,支撑导条结构对保证凸轮轴孔的加工质量起到了重要作用。

7 结束语

发动机气缸盖的机械加工关键工艺技术和整体工艺水平正在随着高技术含量内燃机的发展而日趋提高、完善,国外工艺水平已与产品开发水平同步,国内工艺水平随着与国际接轨和科技发展,将由落后变为逐步接近产品开发水平。工艺的设计编制受到诸多因素影响,如产品精度高低、产品工艺性能、生产纲领、投资规模、企业现状等。因此,不仅需要对某一关键部位或某一关键工序进行认真分析论证、合理配置,得到合理、最佳的工艺方案,而且需要合理地布局生产工艺流程,提高零件生产率和产品质量,有效促进企业核心竞争力的提升。笔者对发动机气缸盖的加工工艺进行了研究,为相关设备的加工提供参考。

▲图6 凸轮轴孔加工