PP阻燃改性材料在智能坐便器座圈上的应用*

庄敏华

(厦门优胜卫厨科技有限公司 福建 厦门 361000)

前言

目前智能坐便器很多都有座圈加热功能,座圈组件中加热膜粘帖于座圈上盖,当加热膜通电后产生热量,加热膜上的铝箔将热量传导于坐圈上盖,实现坐圈的加热目的。但是存在以下问题:①座圈通电会发热,考虑到安全我们会采用阻燃PP材料;②座圈组件使用时,座圈组件与人体接触,所以座圈的材料还要用到抗菌材料。

1 零件的组件

1.1 智能座圈

1.1.1 智能座圈材料的选择

智能座圈组件主要由座圈下盖、脚垫、温控器、加热膜、座圈下盖、传感器组成,如图1所示。

图1 智能座圈组件

智能座圈比起普通座圈增加了加热功能,智能座圈内部存在加热部件、传感器、温控器,因此座圈组件不仅仅要考虑到抗菌、耐候性,还要考虑到阻燃(V0等级)、防水、上下盖固定方式我们选用摩擦焊接方式,能达到防水。最终智能座圈上下盖材料选用阻燃PP材料,而且还要满足本身的抗菌、耐候性要求,以及材料的阻燃要求,同时又符合摩擦焊接性能。近年来,随着生活的进步,随着环保要求的提高,阻燃PP一般都用无卤系阻燃剂,阻燃PP要满足抗菌,就要对阻燃PP进行改性,增加阻燃抗菌效果。现在一般阻燃PP都要通过在阻燃PP材料中添加适量的抗菌剂,这样阻燃PP不仅仅具有阻燃的功能,材料自身还具有抑制和灭杀有害微生物的功能,有效地切断人与病菌的接触,也减少疾病的传播。利用“溶胶-凝胶”的方法合成Ag+-TiO2符合型无机抗菌剂,抗菌剂填加到阻燃PP中,就能让阻燃PP得到抗菌效果。

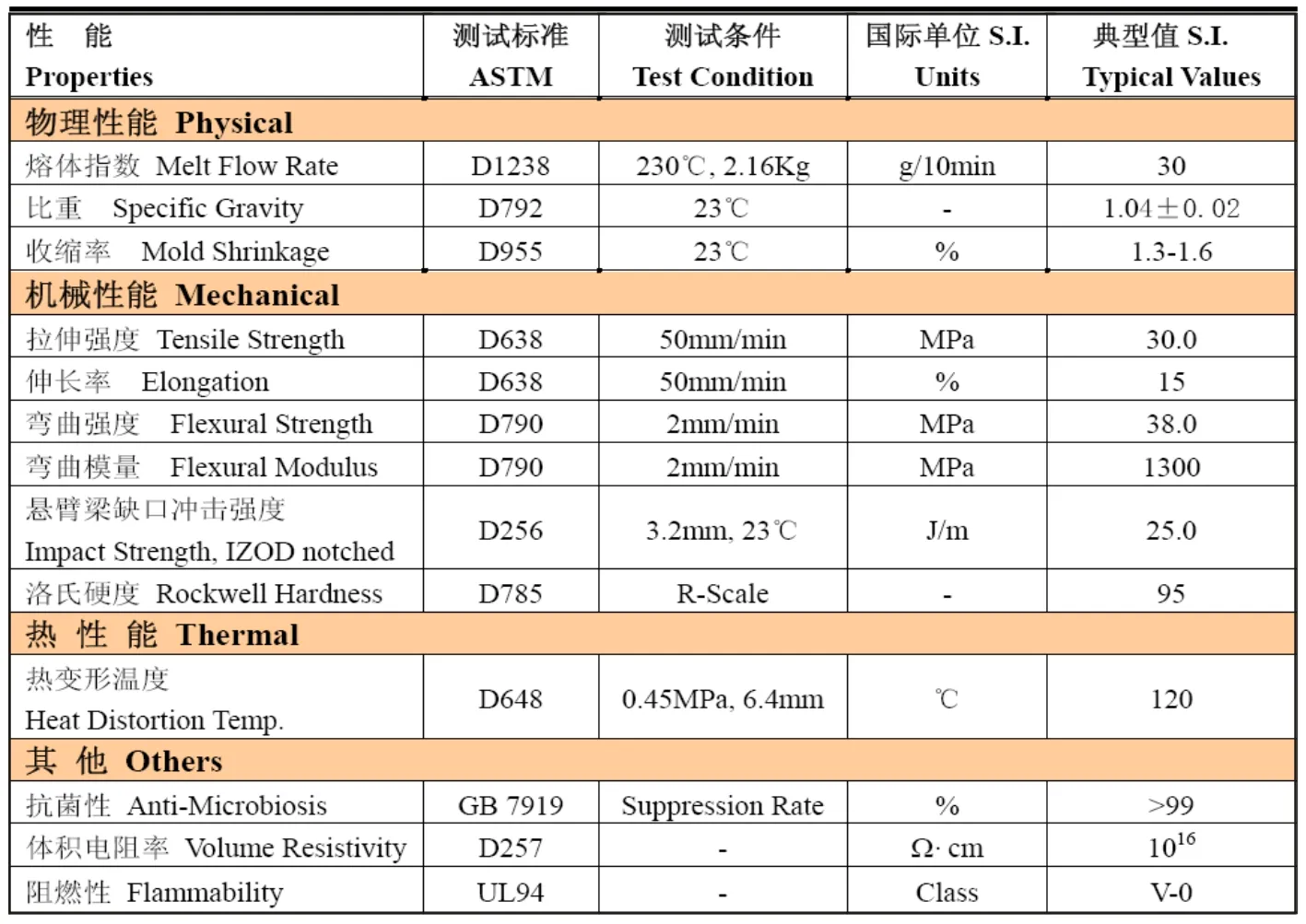

1.1.2 智能座圈材料的测试

智能座圈材料测试见图2。

图2 智能座圈材料测试

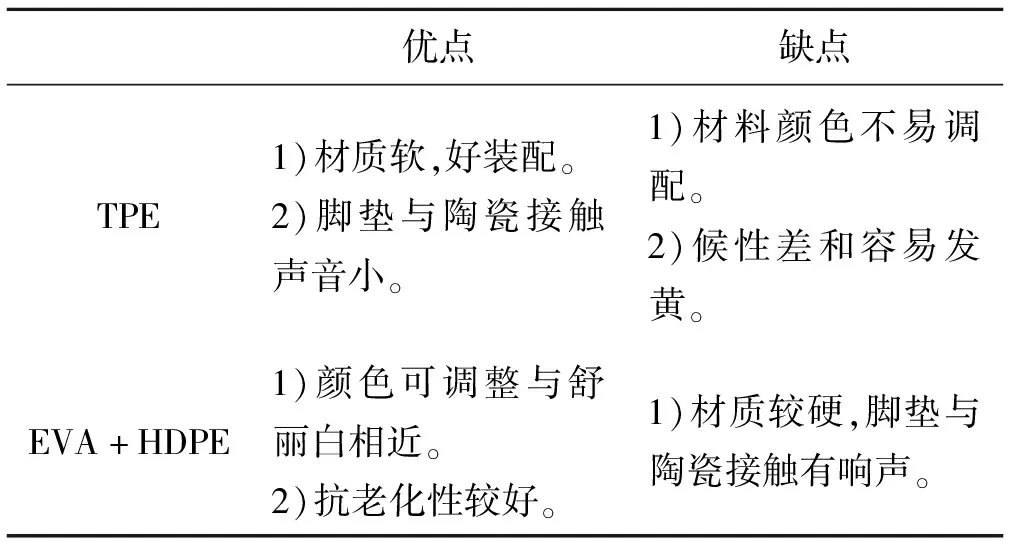

1.2 脚垫

脚垫安装于座圈下盖,支撑座圈于陶瓷表面作用。一般选用TPE 或者EVA+HTPE,颜色硬度可选择(如表1所示)。

表1 脚垫材料优缺点

1.3 温控器

温控器作用检测座圈加热温度并转换成输出信号给主控程序控制座圈加热。

1.4 加热膜

加热膜是座圈加热功能提供加热的载体。

1.5 着座传感器

着座传感器检测人体是否着座,并将信号传输于主控程序。

2 座圈设计

智能座圈组件外壳分为座圈上盖跟座圈下盖,因为人体直接接触到座便器时,直接接触的是座圈上盖,座圈上盖的形状舒适度直接影响如厕时的心情,所以座圈上盖的曲面设计是座圈设计的关键环节。座圈上盖设计的很重要的一个环节就是人体坐在座圈上的舒适性。

2.1 座圈外观设计

2.1.1 外观图

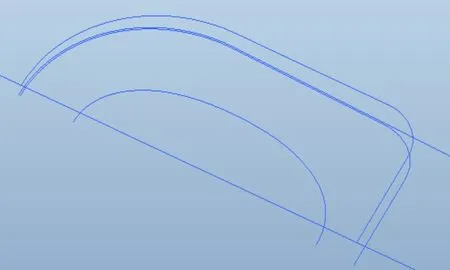

当我们拿到设计稿后,我们先要整体设计外观,先把智能座圈组件长宽高确认下来(见图3)。

图3 座圈外观

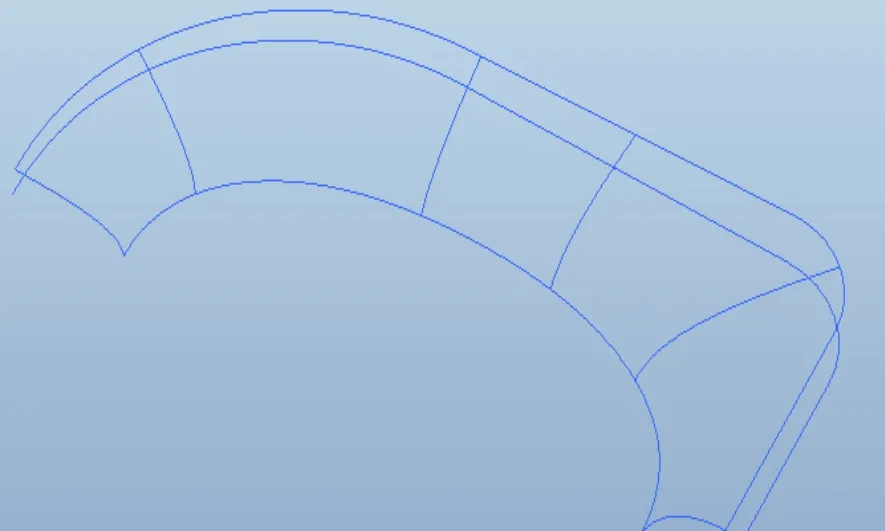

2.1.2 曲线设计

用线在3D制图软件将座圈的外形用线画出来(见图4),并用圆锥曲线(见图5)作为辅助来调整曲面辅舒适度,图5中0.5是圆锥曲线与水平面的夹角,20是圆锥曲线与竖直平面的夹角,0.55是圆锥曲线的曲率。通过调整3个参数可以让最终的曲线更能贴合人体,曲面包裹性越好,人体接触压强越小,舒适性越好,用圆锥曲线线形较圆滑,弧度尺寸及弧线角度修改较方便,辅助线构好后就可以看到座圈的大概轮廓(见图6)。

图4 3D座圈外形

图5 圆锥曲线

图6 座圈轮廓

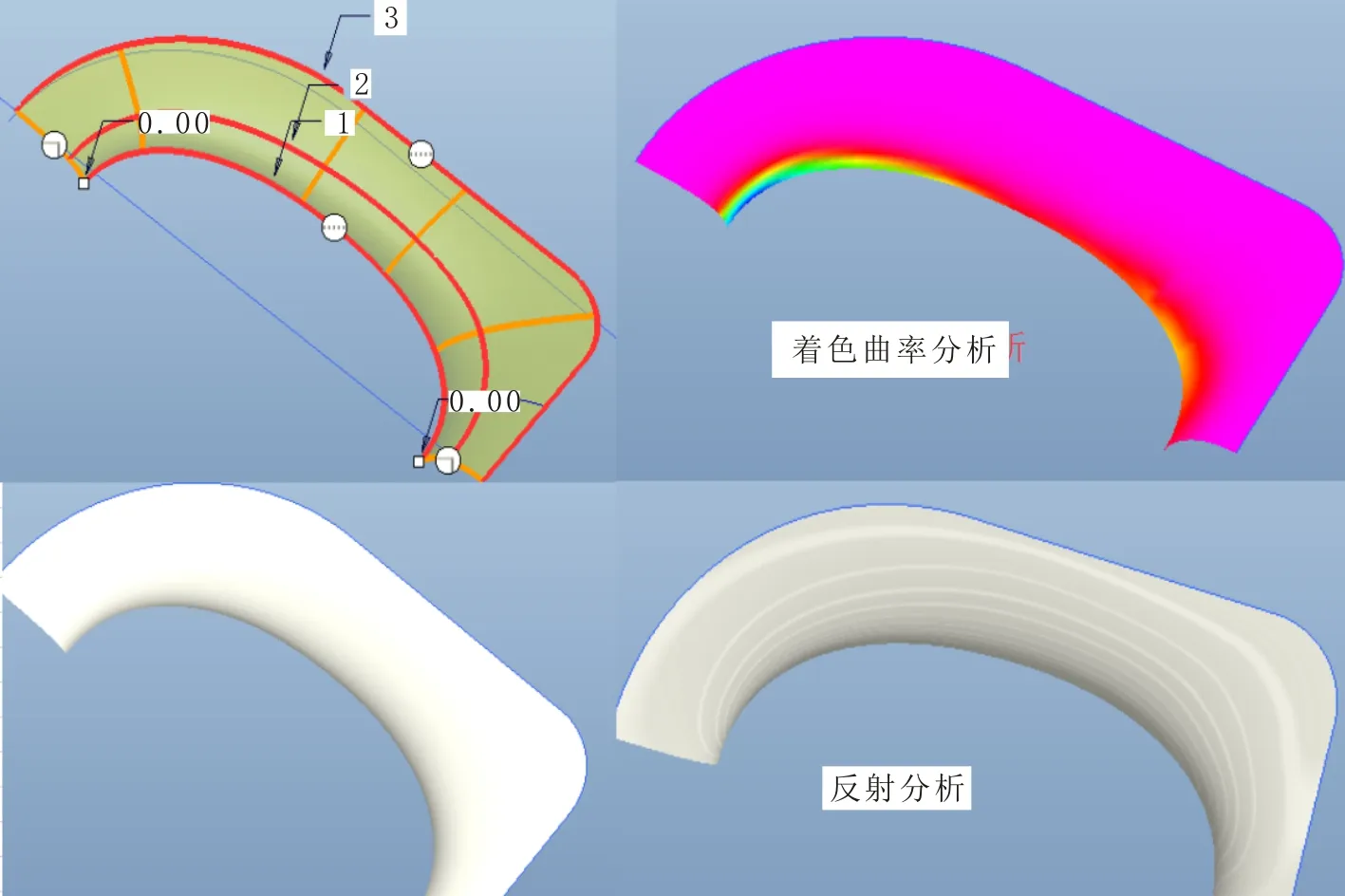

2.1.3 曲面生成

座圈线构好后,我们用3D软件的混合曲面,将线变成面。最后构成座圈曲面,因为座圈是对称的,构图的时候先做好一半,其中有一点要注意的是,曲面需要垂直于对称的面,这样镜像处理后面才会平滑过渡。

曲面生成后需要做调整,我们通过3D软件检测构面效果,我们一般用着色曲率与反射分析评估曲面质量。着色曲率分析通过颜色的变化来反应曲率变化,颜色的均匀变化过渡体验出曲率的平稳性;反射分析是利用光影的投影,光线投影光滑,不扭曲,各投影线间距离均匀变化,说明曲面过度更平顺(见图7)。

图7 3D座圈曲面

2.2 座圈结构设计

2.2.1 曲面实体化并抽壳

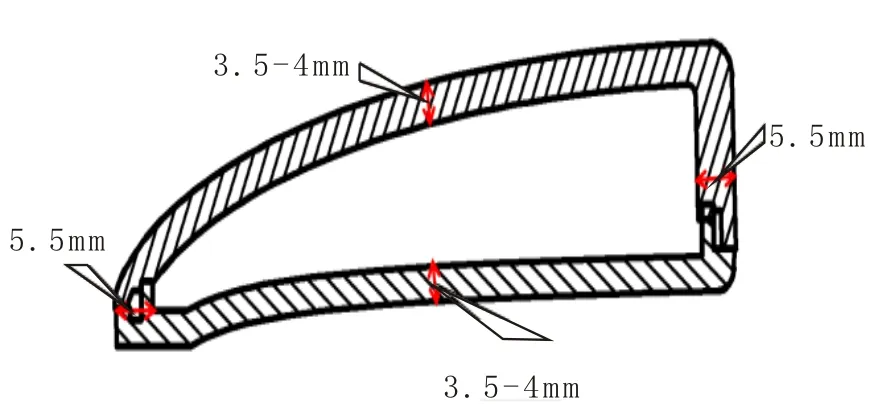

座圈曲面构成后将面合并为一体,然后使用实体命令,将座圈组件实体化,在Pro-e中将视图调到线宽模式,曲面的边界是暗红色,实体的边界是白色(见图8)。

图8 座圈剖面

实体化座圈上下盖还是一件,需要将内部掏空,对实体抽壳处理,座圈组件我们设计的壁厚在3.5~4 mm为宜,边缘焊接的地方厚度需要设计值在5.5 mm(见图8),外表面的拔模斜度≥3°,这样后续注塑时容易生产。座圈设计后会先给模具厂做模流分析,根据模流分析做出的效果图(见图9),经常要对座圈上下盖内部局部加胶,因为壁厚增加后,塑胶流动性会增强,来达到我们需要的效果,根据不同的成形效果给模具开排气孔,来改善座圈的成形。

图9 模流分析效果图

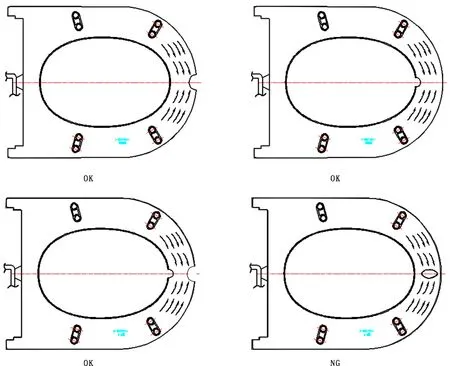

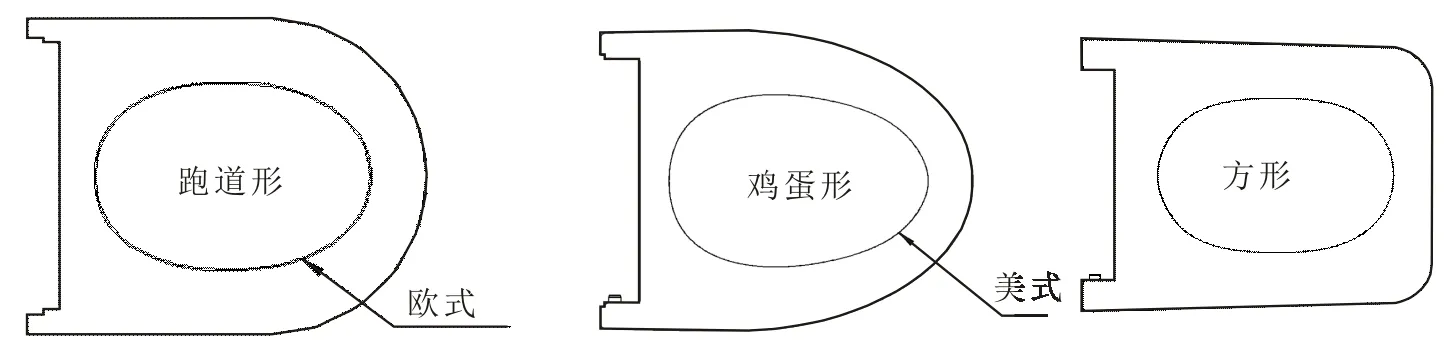

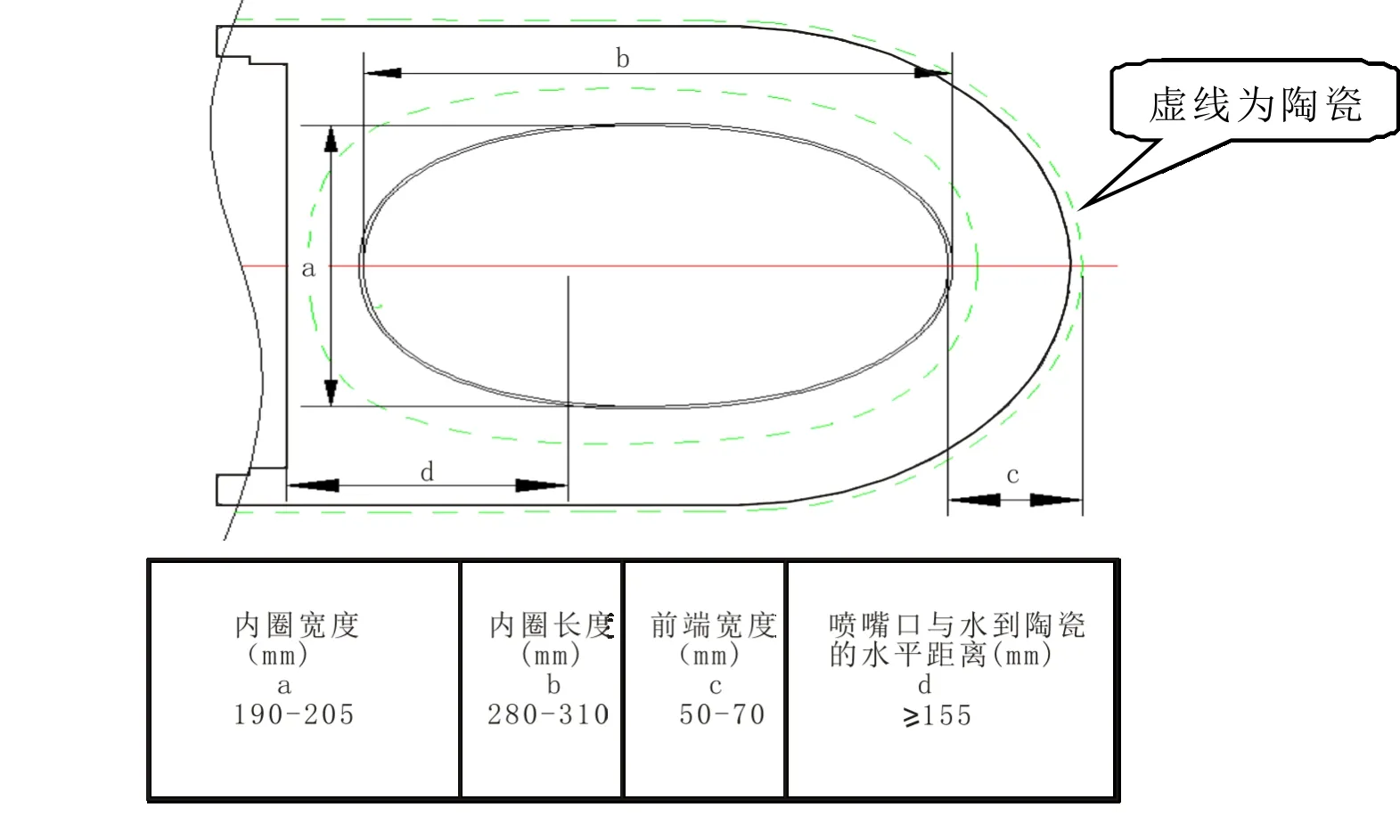

2.2.2 座圈内外圈尺寸设计

座圈的外圈尺寸是根据外观需求,配合陶瓷而定,一般距离陶瓷边缘断差4~5 mm。座圈内圈根据使用情况而定,根据不同机型的长短调整大小,内圈形状根据陶瓷外形(美式、欧式、方形)配合,内圈形状分“跑道形”跟“鸡蛋形”(见图10),前端圆形的陶瓷一般设计成跑道形的内圈,前端尖形的陶瓷一般设计成鸡蛋形的内圈。

图10 圈内形状

内圈的位置与根据市场收集不同品牌的内圈数据,一般内圈设计通过4个参数来定内圈的位置与大小,其中a尺寸不能过大,以免使用时人体臀部下陷,c尺寸不小于50 mm,内圈前端需要覆盖陶瓷,d尺寸≧155 mm,d尺寸很重要,如果太小,会影响到后续臀洗的体验感,而且水还会飞溅到座圈表面(见图11)。

图11 内圈参数

2.2.3 座圈脚垫设计

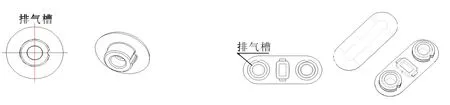

脚垫:脚垫一般设计为单孔圆形与多孔跑道形(见图12),设计脚垫时候需要设计排气槽,防止装配后脚垫因为空气被挤压压强变大,将脚垫弹出。

图12 脚垫(圆形、跑道形)

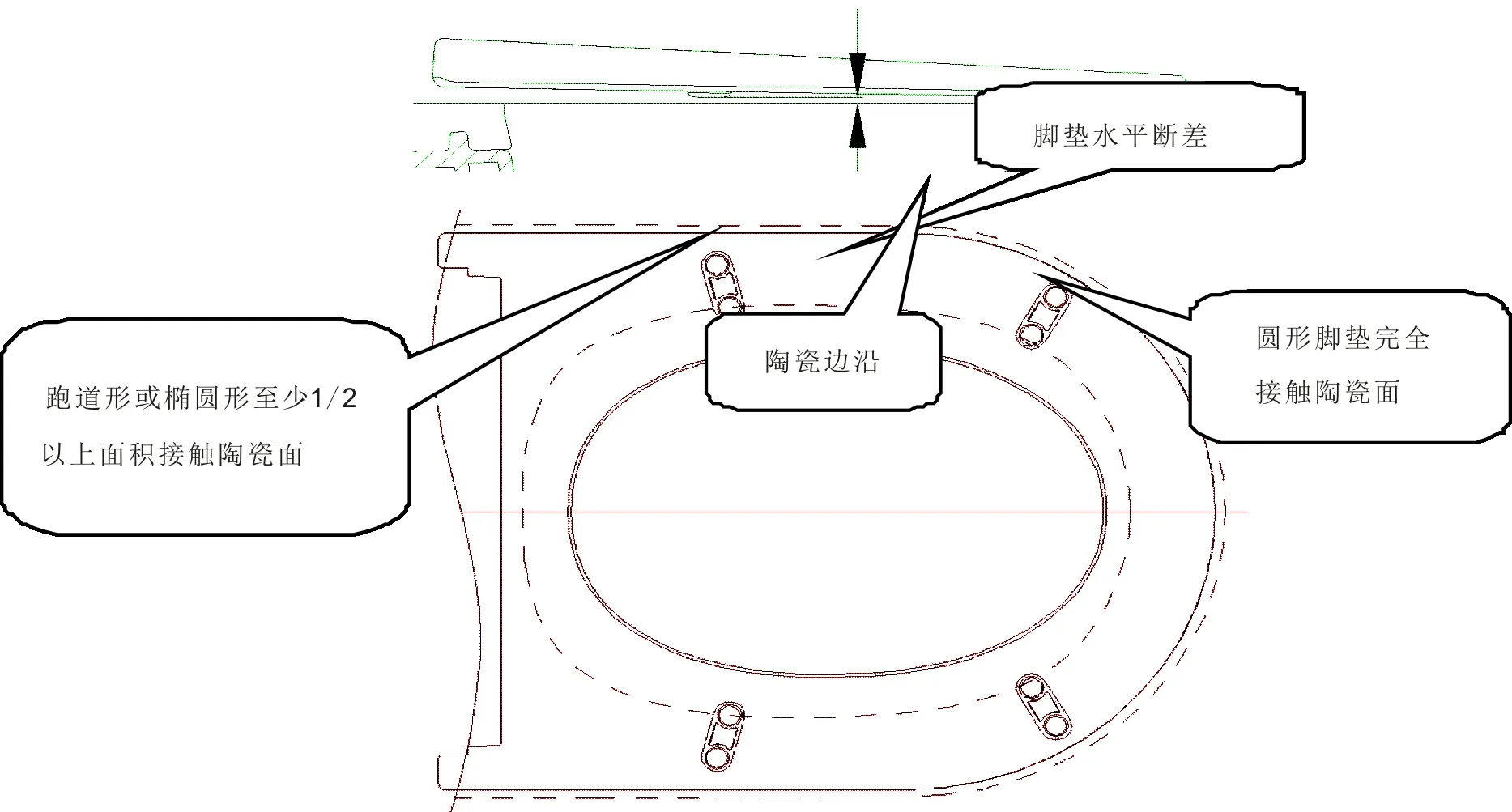

脚垫位置:座圈脚垫位置取决于陶瓷,脚垫直接接触于陶瓷,当人体坐于座圈时,需要支撑整个人体的重量,脚垫水平投影位置必须位于陶瓷支撑面上方。座圈脚垫设计如下:

(1)圆形的脚垫,必须全部位于陶瓷面上;跑道型脚垫,至少1/2以上面积接触陶瓷面。

(2)后端脚垫要比前端脚垫高1~2 mm,因为陶瓷面不能做到平面,容易变形,如果4个脚垫都在同一个水平面,容易出现晃动,如果只是2个前脚垫接触陶瓷,后端脚垫比前面高1~2 mm这样就不会出现座圈在陶瓷上晃动的情况(见图13)。座圈前脚垫一般布置在内圈前端但不超过前端,前后脚垫之间的位置都按照座圈总长度调节,一般正常座圈前后脚垫设计值为160~200 mm,这样能更好地支撑人体的重量。

图13 脚垫设计

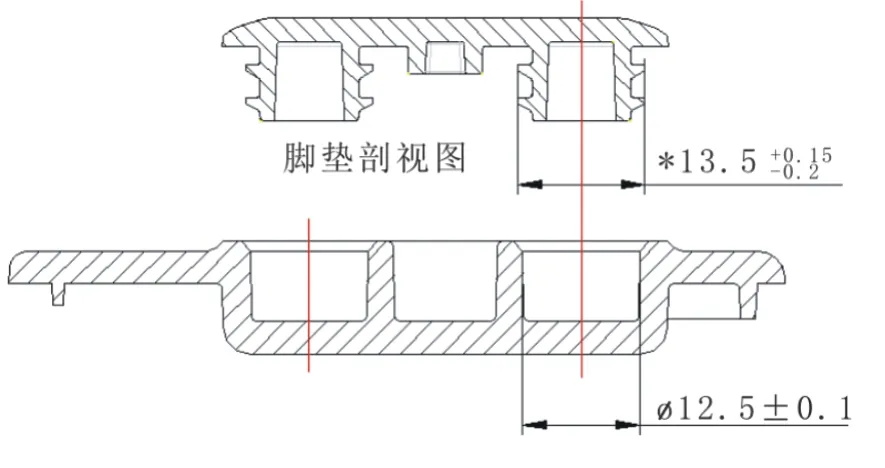

(3)座圈与脚垫配合,脚垫拉拔力需要满足拉力≧20 N。脚垫硬度不同,与座圈的过盈量不同,如果脚垫材质为TPE,配合过盈量为单边0.4 mm以上,材质为EVA+HDPE,配合过盈量单边0.1 mm以上,如果达不到拉拔力测试,再增加过盈量(见图14)。

图14 座圈脚垫处剖视图

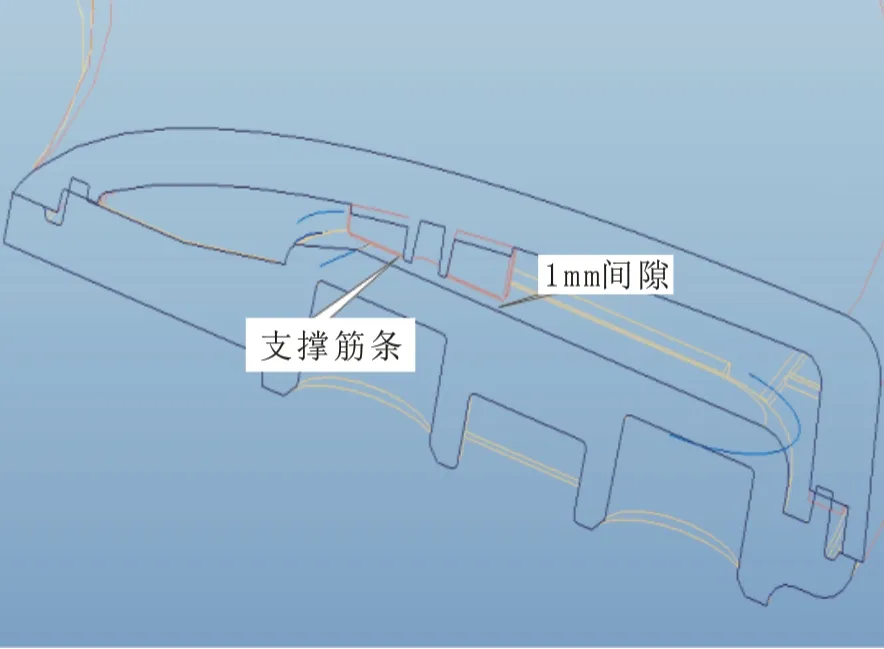

(4)因脚垫处是整个座圈着座的受力点,如果座圈下盖脚垫处结构强度不足,下盖易产生变形,导致内部空间变小,里面加热元件被压倒,导致座圈加热失效,因此建议座圈内部脚垫位置上下盖之间增加受力支撑筋条(见图15)。座圈上盖增加支撑筋条时,需要注意几点:①给加热元件避让;②座圈上下盖在摩擦焊接时候会受力,增加的支撑需要预留1 mm的空间;③加热并留出空间,避开加热元件,同时,加热膜处需要避开筋条。

图15 坐垫支撑筋条

2.2.4 焊接筋条设计

(1)焊接筋条结构设计于座圈下盖;

(2)焊接筋条宽度为1.5~1.8 mm,高度为3~4 mm,过盈深度为1.3~1.5 mm;

(3)焊接震动单边间隙为1.0~1.2 mm,焊接部位须预留焊接溢胶空间;

(4)焊接筋条设计分布整个座圈外形外形,确保防水密封(见图16);

图16 焊接筋条剖面

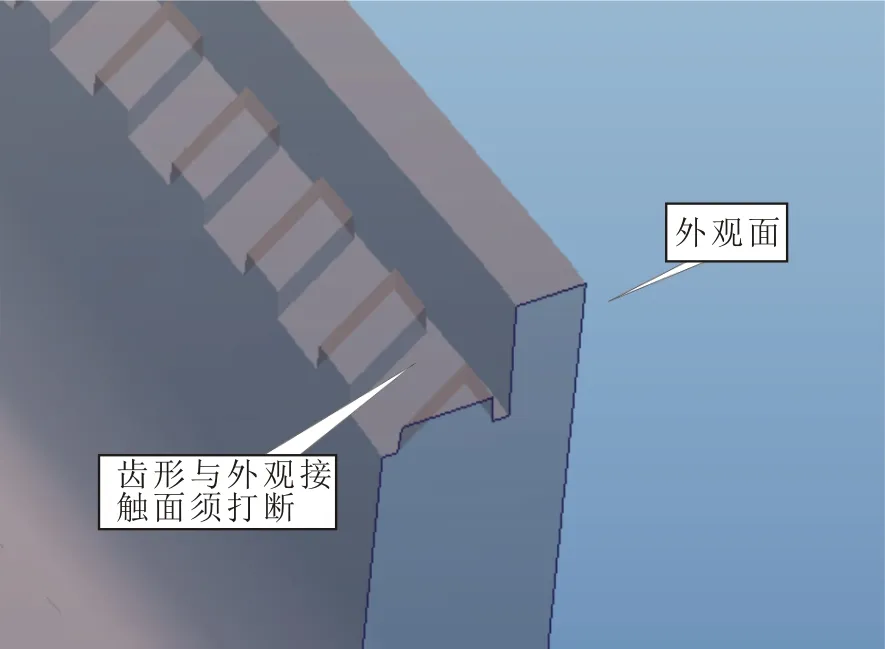

(5)齿形结构设计于座圈上盖;

(6)齿形槽深度为0.5~1.0 mm,推荐设计为0.7 mm;齿形槽深度为0.5~1.0 mm,推荐设计为0.7 mm;

(7)齿形突出筋条与外观接触面须打断,打断的根部需做倒角(如图17所示),防止收缩不均外观产生齿形印;

图17 齿形结构

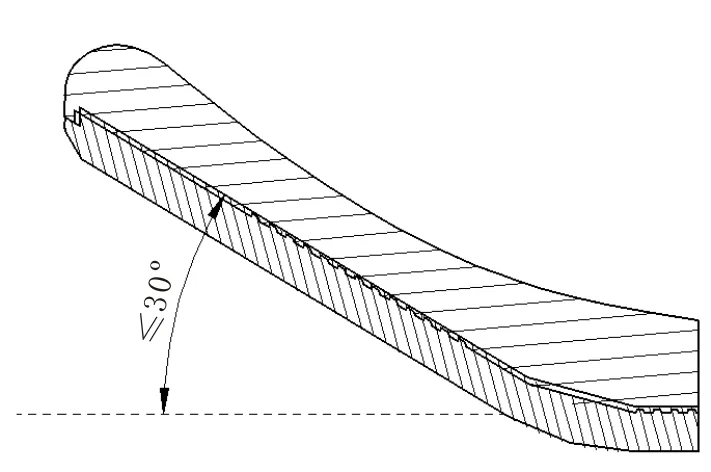

(8)焊接倾斜角设计推荐≤30°,极限情况下不超过60°。当夹角增大时,相应的垂直焊接深度适当减少,夹角越大,焊接深度越小(见图18)。

图18 焊接剖面

2.3 座圈测试

座圈组件设计完后,需要出2D图,并给模具厂设计模具,待模具品上下盖生产出来后,要对单体零件做尺寸测量和性能测试,座圈上下盖尺寸OK,性能测试OK后组装成座圈组件,智能座圈组件生产出来后要对组件做这时需要对座圈组件做一系列测试,如下:

2.3.1负重测试

2.3.1.1 静压测试(按坐便洁身器JG/T 285-2010测试)

在座圈几何中心向下施加2 000 N的压力并保持10 min,查看座圈是否有裂痕、破损及严重变形等不良现象(报告见图19)。

图19 静压测试

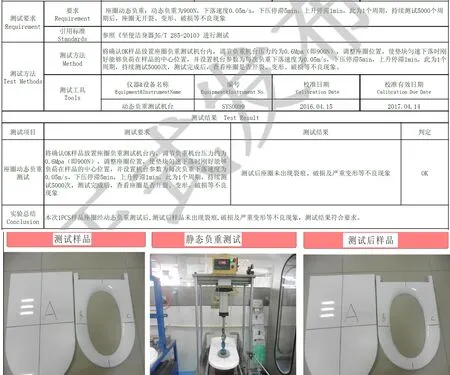

2.3.1.2 动态负重测试(按坐便洁身器JG/T 285-2010测试)

座圈动态负重:动态负重为900 N,下落速度0.05 m/s,下压停滞5 min,上升停滞1 min,此为1个周期,持续测试5 000个周期后,座圈无开裂、变形、破损等不良现象(报告见图20)。

图20 动态负重测试

2.3.2 摇摆试验(按JC/T 764-2008中5.4.2进行试验)

负荷1 335 N,周期25 000次,负荷1 S,间隔0.5 S,摇摆试验后坐圈无破损、开裂现象,座圈转轴正常(报告见图21)。

图21 摇摆试验

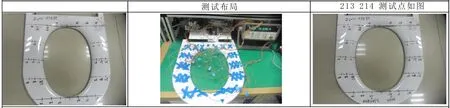

2.3.3 座圈加热功能(GB/T 34549-2017 卫生洁具_智能坐便器进行试验)

将座圈加热档位调至最高档,通电15 min以后用热电温度计按图22所示温度点测试座圈温度,每隔2 min测试1次,共测试5次,取5次测试的平均值,所有座圈测试点的温度不应小于35 ℃且不大于41 ℃(见图22)。

图22 座圈加热功能

座圈组件经过尺寸检查,性能检测的数据对设计的测试OK后,座圈才算完成,只有把握好设计方面的相关问题,才能减少后续产品的设计变更,减少产品开发周期。智能座圈的产生,让你的冬天再也不会冻人。