SiC多孔陶瓷的研究与制备*

江 超 余少华 余开明

(中国轻工业陶瓷研究所 江西 景德镇 333000)

前言

SiC多孔陶瓷是一种内部结构中有很多气孔的新型功能材料。由于具有低密度、高强度、高气孔率、高渗透性、比表面积大、抗腐蚀、抗氧化、良好的隔热性、抗热震性和耐高温性等特性,SiC多孔陶瓷在一般工业领域及高科技领域得到了越来越广泛的应用。例如,可用作高温气体净化器、柴油机排放的固体颗粒过滤器、熔融金属过滤器、热交换器、传感器、保温盒隔音材料、汽车尾气的催化剂载体等[1~3]。此外,它们在生物医用领域也具有潜在的应用前景。SiC多孔陶瓷材料的应用已遍及冶金、化工、电子、能源、航空、环保和生物等多个领域[4]。

添加造孔剂法是制备多孔陶瓷最常用的一种工艺,该工艺是通过在陶瓷配料中添加造孔剂,利用造孔剂在坯体中占据一定的空间,然后经过烧结,造孔剂离开基体而成气孔来制备多孔陶瓷[5~6]。该工艺流程与普通的陶瓷工艺流程相似,这种工艺方法在于造孔剂种类、用量以及烧成温度的选择。本课题利用造孔剂法制备SiC多孔陶瓷,研究制备工艺对SiC多孔陶瓷性能的影响。

1 实验

1.1 实验所用原料

线切割废砂浆中浮选出的SiC(中位径10 μm,江西威富尔新能源有限公司)、苏州土(苏州阳山加工厂)、炭粉(国药集团化学试剂有限公司)、木屑(景德镇市永兴家具制造厂)、聚乙烯醇(上海久亿化学试剂有限公司)等。

1.2 实验过程

配置PVA溶液(聚乙烯醇∶水=1∶10质量比),即质量分数为9.1%,备用。分别取浮选SiC作为骨料和造孔剂按照一定配比配料,加入蒸馏水后进行球磨,料、球、水比为1.0∶2.0∶0.8,球磨30 min,烘干后过60目筛,然后外加一定量的PVA在研钵中混匀,烘干入袋。在20 MPa的压力下干压成形,压制成条状,烘干后在一定温度下进行煅烧。烧成结束后,将得到的试条进行测试。

1.3 测试

采用阿基米德排水法来测定试样的吸水率、气孔率和体积密度;用西安力创技术公司WDW-10微机控制电子万能机三点抗折强度测定试样的抗折强度;采用德国Bruker AXS D8-Advance型X射线衍射仪对制备的多孔陶瓷粉体的物相进行分析。使用日本(JEOL)JSM-6700F型场发射扫描电子显微镜对烧成后的SiC多孔陶瓷形貌进行了表征。

2 实验结果与讨论

2.1 木屑作为造孔剂进行实验

木屑是一种价格低廉、不污染环境的材料,呈纤维状,高温燃烧放出大量气体,残留杂质较少,不与SiC多孔陶瓷反应,较适合做造孔剂[7]。加入造孔剂的量定在10%。分4组不同温度进行烧成,分别为1 200 ℃、1 240 ℃、1 280 ℃和1 320 ℃[7],并对其吸水率A、体积密度D、气孔率P以及抗折强度σ进行测试表征,见表1。

表1 以木屑为造孔剂在不同温度下烧成多孔陶瓷的性能参数

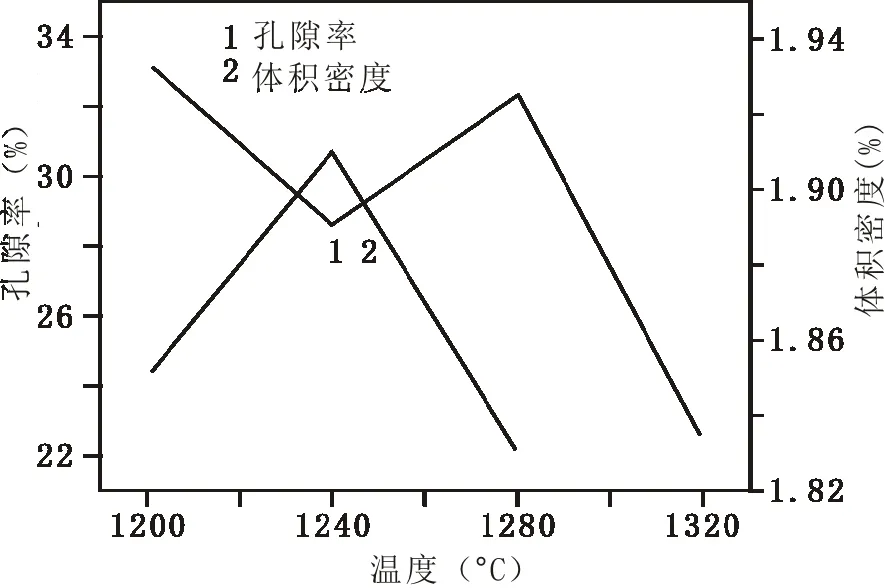

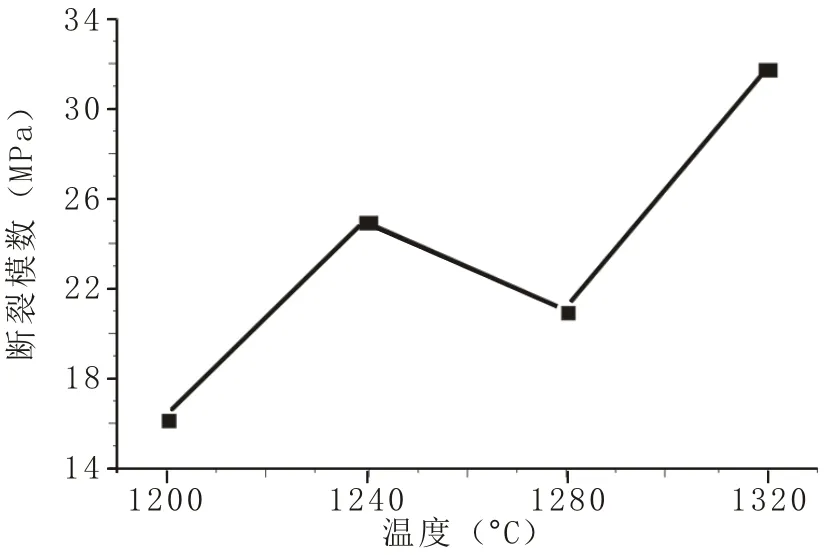

从图1和图2中可以看出,4种温度下试样各性能的变化趋势,试样在1 280 ℃时,抗折强度达到最大值55.29 MPa,气孔率较高为32.37%,体积密度为1.83 g/cm3。1 200 ℃烧成时,SiC多孔陶瓷有开裂现象,强度较低只有19.93 MPa;随着温度的上升,试样抗折强度提高,在1 280 ℃时达到最大值,在1 320 ℃下反而下降,从而选取在1 280 ℃烧成温度下以木屑为造孔剂的SiC多孔陶瓷进行SEM形貌分析和XRD成分表征,分别见图3和图4。

图1 造孔剂木屑为10%在四种温度下的SiC多孔陶瓷的气孔率和体积密度

图2 10%木屑为造孔剂在四种温度下的SiC多孔陶瓷的抗折强度

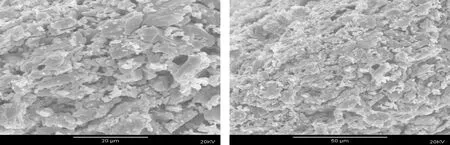

图3是在1 280 ℃烧成温度下的SiC多孔陶瓷的SEM照片,从SEM照片中可以看出,试样中有许多气孔,气孔是由颗粒与颗粒之间堆积而成,最大气孔大小在10 μm左右。图4是1 280 ℃烧成温度下SiC多孔陶瓷的XRD谱图,对应的pdf卡片为29-1131、65-0360、29-0085以及峰值,可知产物为α-SiC、β-SiC和SiO2,产物中有SiO2的生成,表明有部分碳化硅被氧化。

图3 在1 280 ℃烧成温度下以木屑为造孔剂的SiC多孔陶瓷的SEM图片

图4 在1 280 ℃烧成温度下以木屑为造孔剂的SiC多孔陶瓷的XRD谱图

2.2 炭粉作为造孔剂进行实验

炭粉呈片状,大颗粒的炭粉颗粒尺寸为30 μm,燃烧后的产物为CO2气体,固体残留物少,且不污染环境,也适合做造孔剂[8]。加入造孔剂的量也定在10%,以1 200 ℃、1 240 ℃、1 280 ℃和1 320 ℃4个不同温度下进行烧成,对样品的吸水率A、体积密度D、气孔率P以及抗折强度σ进行测试表征,见表2。

表2 以炭粉为造孔剂在不同温度下多孔陶瓷的性能参数

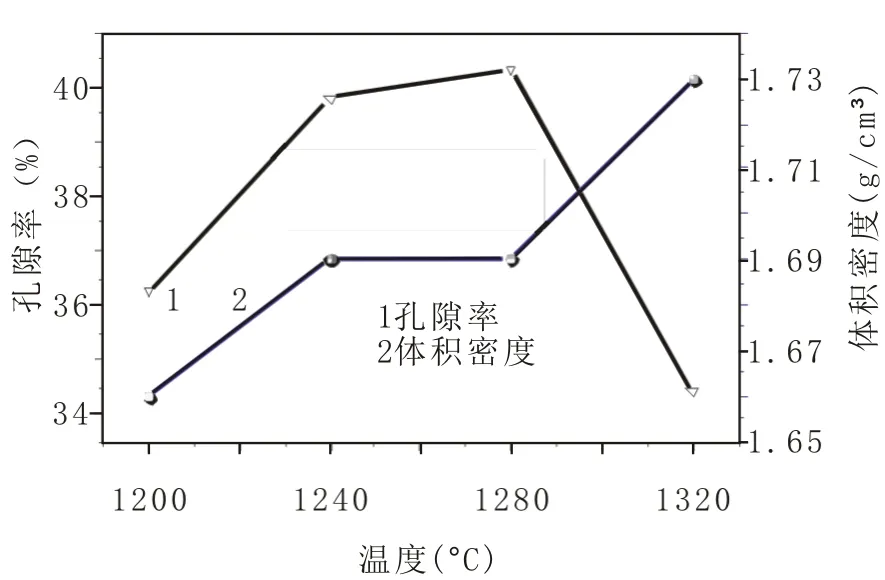

图5为10%炭粉为造孔剂在四种温度下多孔陶瓷的气孔率和体积密度,图6为10%炭粉为造孔剂在4种温度下多孔陶瓷的抗折强度。可以发现,试样在1 320 ℃时,抗折强度达到最大值为31.89 MPa,在1 280 ℃时气孔率较高为40.31%,体积密度最小为1.69,样品烧成情况也很好。1 200 ℃和1 240 ℃烧成时,SiC多孔陶瓷有开裂现象,强度较低只有16.21 MPa和25.01 MPa,从而选取1 280 ℃为最优组进行SEM形貌分析和XRD成分表征,分别见图7、图8。

图5 10%炭粉为造孔剂在四种温度下的SiC多孔陶瓷的气孔率和体积密度

图6 10%炭粉为造孔剂在四种温度下的SiC多孔陶瓷的抗折强度

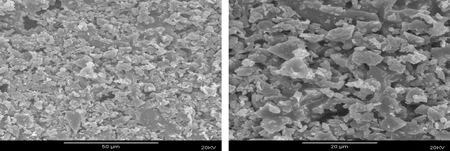

图7 在1 280 ℃烧成温度下以炭粉为造孔剂的SiC多孔陶瓷的SEM图片

图7是在1 280 ℃烧成温度下以炭粉为造孔剂的SiC多孔陶瓷的SEM照片。从SEM照片中可以看出,试样断面有很多气孔。这些气孔一部分是由颗粒和颗粒堆积而形成的,另一部分是由于炭粉在空气中燃烧生成二氧化碳,在烧成过程中逸出而产生的,试样中Si的含量是一定的且所占比例很少,在空气中和氧气反应生成少量的SiO2,最大气孔大小在10 μm左右。图8是1 280 ℃烧成温度下以炭粉为造孔剂的SiC多孔陶瓷XRD谱图,对应的pdf卡片为29-1131、65-0360、29-0085以及峰值,可知烧成产物为α-SiC、β-SiC和SiO2。

图8 在1 280 ℃烧成温度下以炭粉为造孔剂的SiC多孔陶瓷的XRD谱图

3 结论

(1)以木屑为造孔剂来制备SiC多孔陶瓷,选取上一章的浮选SiC作为骨料取85%,5%苏州土为陶瓷结合剂,10%的木屑为造孔剂,蒸馏水为分散介质进行配料在1 280 ℃烧成时,抗折强度可达到55.29 MPa,气孔率为32.37%,体积密度为1.83 g/cm3,样品烧成情况良好。

(2)以炭粉为造孔剂来制备SiC多孔陶瓷,选取的浮选SiC作为骨料取85%,5%苏州土为陶瓷结合剂,10%的炭粉为造孔剂,蒸馏水为分散介质进行配料同样在1 280 ℃烧成时,气孔率最高为40.31%,体积密度为1.69 g/cm3,样品烧结良好。