新型脱硝技术在水泥窑系统中的应用研究*

郭新干

(合肥水泥研究设计院有限公司 合肥 230051)

前言

水泥窑系统在运行过程中,除了产出目标产物水泥熟料以外,还会生成高含量的氮氧化合物,对空气造成严重污染,给生态环境带来多方面的消极作用。为改善此类情况,国家加大对新型脱硝技术的投入力度,并运用在水泥窑系统的运行过程中,把氮氧化合物分解成无害的氮气与水,促使水泥窑系统的生产过程转变成可持续发展的绿色生产过程。

1 水泥行业脱硝技术应用现状

根据国家颁布的GB 4915-2013《水泥工业大气污染物排放标准》,现阶段水泥行业须执行400 mg/Nm3(的排放标准,重点区域须执行320 mg/Nm3的排放标准[1]。目前水泥行业脱硝技术手段主要是SNCR(非催化还原反应)和低氮燃烧。这两种脱硝技术主要用于燃烧之前和燃烧过程的单一控制,而单一控制存在效果不理想、运行成本高的弊端,而且在环保要求越来越高的背景下,水泥行业氮氧化物排放标准势必会更加严格,部分省市已将氮氧化物排放标准提高至100 mg/Nm3。作为一种新型脱硝技术,SCR(催化还原反应)技术脱硝效率可达90%以上[2],可以很好地改善水泥行业单一脱硝技术应用的弊端,该技术正在不断地推广应用在水泥行业。

2 SCR脱硝技术原理

SCR与SNCR反应原理相同,两者主要区别是SCR脱硝技术是在催化剂的作用下,氨水、尿素等还原剂有选择性地与烟气中的NOx反应生成N2和H2O。SCR反应器中烟气分布更加均匀,还原剂与烟气中的NOx接触更加充分,脱硝效率更高,氨逃逸也可以得到有效控制。

3 SCR脱硝技术在水泥窑系统的应用

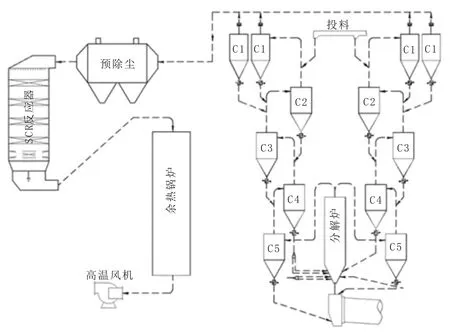

根据SCR装置在水泥窑系统的布置位置,水泥窑系统SCR脱硝技术可分为高温、中温和低温脱硝技术路线。高温SCR布置在预热器C1出口和余热锅炉之间,工艺流程见图1;中温SCR布置在余热锅炉和高温风机之间,工艺流程见图2;低温SCR布置在窑尾布袋除尘器。

图1 水泥窑高温SCR工艺流程图

图2 水泥窑中温SCR工艺流程图

催化剂是SCR脱硝技术的核心,直接影响脱硝反应效率。目前SCR催化剂主要有3种结构类型,分别是蜂窝式、波纹板式以及平板式。不同结构的催化剂,其比表面积不同。当催化剂催化硝烟完成硝化反应,二者的接触面积越大,催化速度和脱硝反应越明显,比如相同体积的SCR催化剂,蜂窝式催化剂的表面积最大且催化效果最佳[3]。此外,催化剂还具有一定的抗中毒能力,例如平板式催化剂可以削弱砷中毒的可能性,而波纹板式可以有效降低CO中毒的概率。因此水泥窑系统SCR催化剂选型是一个关键因素,应当综合考虑系统所处环境、硝烟组成成分的含量比例等因素来选择催化剂类型,从而实现SCR脱硝技术的最佳运用。

水泥窑系统生产过程中烟气会携带大量的粉尘,当粉尘达到一定浓度时会附着在SCR催化剂的表面,导致催化剂和反应物的接触面积大幅减少,从而削弱催化反应效果,降低NOx的消除率。因此,若采用高温SCR技术路线,降低烟气中的粉尘浓度以及采用合适的吹灰系统在整个技术路线中至关重要。强化除尘工作,为脱硝反应的进行提供合适的条件。若采用中低温(70~230 ℃)SCR技术路线,可以避免烟气中的高浓度粉尘,但是烟气中的SO2、SO3等成分会使催化剂中毒,无法满足实际工程需求,导致该技术路线脱硝效率很难得到保证,因此水泥行业SCR低温催化剂还需要更大的研发投入,若研发成功,此技术路线前景非常广阔(见图3)。

图3 水泥窑灰量大导致催化剂积灰

4 结语

时代发展需求是技术改革的指向标,水泥行业为满足国家节能减排要求,需要新型脱硝技术的发展与应用。SCR脱硝技术在催化剂的研发以及投资成本方面再进一步突破和提高,必然会有更多的水泥窑系统引用该项技术,这对于水泥行业绿色可持续生产以及实现自然环境保护目标有着重要意义。