虚拟现实技术在国外钢铁工业中的应用

□ 罗 晔

武钢有限技术中心 武汉 430080

1 应用背景

在钢铁工业中,传统的设备培训往往需要耗费较长时间,迫切需要开发一种新型系统,对操作经验和技术诀窍进行规范化整理和传授。为了解决这一问题,部分钢铁企业应用了虚拟现实技术,具体包括虚拟试运行系统和虚拟培训系统两个方面。

虚拟培训系统由学习程序和实习仿真两部分组成,在学习程序结束后可以提供实习培训。学习程序采用数字化学习方式,员工可以随时随地接受教育,对设备构造、操作步骤、操作方法等进行系统化学习。实习仿真时,应用虚拟设备、控制台、控制杆、人机界面等,模拟现场环境进行实际操作培训。比虚拟培训系统更为超前的是虚拟试运行系统,钢铁企业的新产线建成之后,都需要进行试运行和调试。因此,近年来,虚拟试运行系统在国外先进钢铁企业的发展也是风生水起。

2 虚拟试运行系统

韩国浦项制铁公司自主开发的虚拟试运行系统已经应用于紧凑式无头连铸连轧产线。此外,意大利达涅利集团在电炉产线、德国西马克集团在薄板坯连铸连轧产线上也采用了虚拟试运行系统。

2.1 紧凑式无头连铸连轧产线

紧凑式无头连铸连轧产线由浦项制铁公司自主开发,成套设备现用于韩国光阳钢铁厂的钢铁生产,连铸与热轧两道工序融为一体,利用电炉生产薄板产品。这一产线的相关工艺技术正在向海外市场推广,在海外产线建成之前,先采用虚拟试运行系统对预控制系统进行测试。紧凑式无头连铸连轧产线采用三维图纸,细分为基础工程、试运行和虚拟操作培训三部分,可以为从设计到试运行全过程提供每个步骤所需的解决方案。通过在计算机上进行操作,可以将设备投产初期的运行错误降至最少,减少不必要的浪费[1]。在这个连铸、粗轧、精轧等工序合为一体的系统中,采用了西门子S7 和东芝nv两种类型的可编程序控制器。西门子S7可编程序控制器采用ISO-on-TCP协议,与虚拟试运行系统相连接。东芝nv可编程序控制器采用TC-net协议,通过实时通信与虚拟试运行系统相连接。由于可编程序控制器的顺序控制大部分采用50 ms以内的周期,因此虚拟试运行系统的仿真实施周期也尽量在50 ms以内。因为三维图像更新时间主要受到零配件数量和绘制多边形函数数量的影响,而非三维模型本身容量的影响,所以将轧机的零配件数量从36 000个聚合为120个,使多边形函数数量从1 100万个减至400万个,然后进行三维仿真[2]。根据模块化设备设定参数,组装出海外工厂拟建产线的布局,从设计阶段开始,就对设备布局、驱动部件构造和行为干涉进行检查。在开发阶段,将三维产线与可编程序控制器联动,从而完成控制功能的预测试。

2.2 电炉设备

达涅利集团在电炉设备正式安装之前,也运用了虚拟现实技术,对控制系统进行有效测试[3]。在设备安装之前,先采用三维计算机辅助设计软件构建虚拟产线,并将可编程序控制器与虚拟传感器、驱动装置相连接,对机械试运行状况进行验证。通过这一方法,控制系统工程师可以分析不同产线的运行条件,也可以预先确定设备机械间干涉、紧急状态或错误指令对实际运行的影响。

2.3 薄板坯连铸连轧产线

在薄板坯连铸连轧产线开工建成前,为了进行有效试运行,西马克集团安装并测试了一体化控制系统。系统包括从控制桌面到软件的全部要素,使用以产线设计数据为基础的仿真系统,由此在试运行之前对电气和自动化系统进行测试与优化[4]。仿真系统应用于薄板坯连铸连轧产线,对包括运动学和动力学在内的设备行为进行建模分析,实时显示出机械、传感系统及产品的状态。对发动机和油压装置零配件的分离及接合进行模拟,通过传感温度、位置、宽度、厚度等关键参数,跟踪物料的流向。

3 虚拟培训系统

达涅利集团和西马克集团等钢铁设备制造商在构建虚拟试运行系统的同时,也将其应用于操作培训之中。浦项制铁公司则对主要钢铁生产工序开发了相应的虚拟培训系统。借助于虚拟设备,完成操作所需所有项目的培训,主要包括钢铁生产工序的虚拟仿真,以及有关设备和操作步骤的数字化程序,涵盖高炉、转炉、热轧和中厚板等关键操作岗位。

3.1 高炉

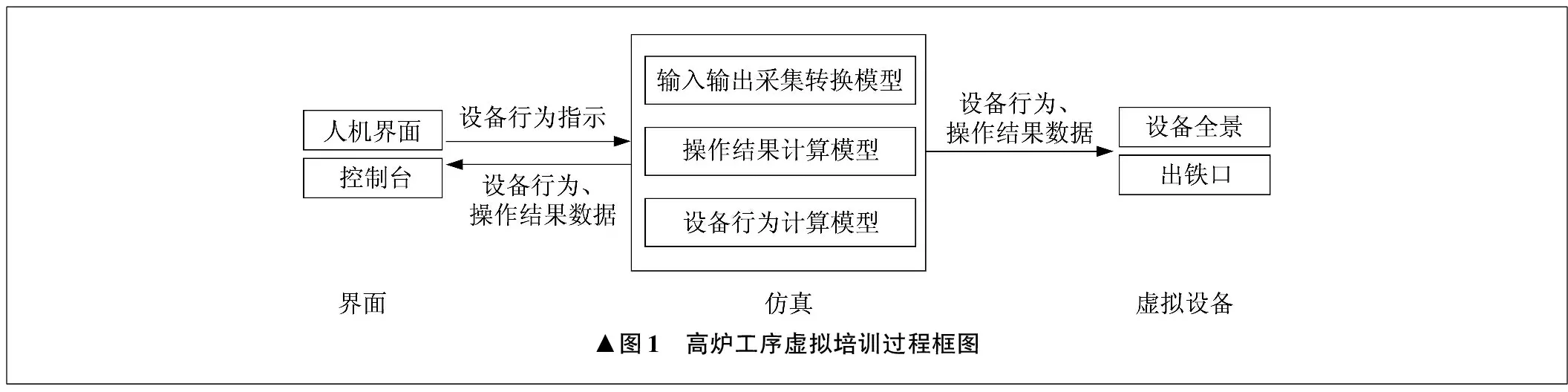

高炉工序操作培训系统采用了数字化的学习程序和仿真实习系统。仿真实习系统由仿真设备、人机界面、控制台等组成。仿真实习过程中,实习人员在接收到人机界面或控制台的作业指令后,将设备运行和仿真模型计算的结果分别显示于人机界面和虚拟设备上[5-6]。高炉工序的虚拟培训过程框图如图1所示。仿真采用的虚拟设备还包括燃料运输设备、炉顶装料设备、热风炉、煤粉设备、气体净化设备等,各设备的训练场景可根据操作步骤进行分类[7]。实习人员在不同场景下按顺序进行操作培训,对设备操作有更为深刻的认识。在异常情况出现时,不仅可以维持正常操作,还能及时采取应对措施。

▲图1 高炉工序虚拟培训过程框图

3.2 转炉

转炉学习程序在普通计算机上可以运行,采用三维动画和实际工序人机界面相结合的模式,对转炉设备构造、工艺流程、管道气体流向进行说明和讲解,便于操作人员理解设备构造和工艺,学习操作方法[8]。转炉工艺虚拟培训系统由虚拟设备、虚拟控制台、人机界面等组成。虚拟设备从实际炼钢工序的三维计算机辅助设计数据入手,在可变的三维设备模型上进行质感设定、投影、渲染等处理,由此营造出与实际工序相似的操作环境。虚拟控制台参考转炉操作室,根据不同的培训场景提供相应的功能,通过触控面板的显示器进行操作,所用控制杆也与现场相似,可以进行转炉倾动和大车运动的操作,从而给操作者如同现场操作一般的体验。

在虚拟培训实际操作现场,引入人机界面系统之后,根据虚拟设备培训时的不同情况,对可能发生的各种操作结果进行预测。利用操作数据开发出可以预测转炉内部反应的模型,并进行仿真。实际转炉工序由可编程序控制器控制,而虚拟培训系统则不需要可编程序控制器控制,在人机界面系统的作用下就可以启动。

通过仿真发现,今后的改进方向是将控制台的操作结果与内部反应预测模型计算的结果相结合,并在人机界面上显示出来。

3.3 连铸

连铸工序的数字化学习程序主要针对关键设备及操作进行解说和动画展示,包括钢包回转台、中间包、结晶器、扇形段、火焰切割机等,操作工序有中间包预热、引锭杆插入、结晶器密封、原板坯切割等[9]。此外,还涉及有关人机界面操作步骤等的内容。虚拟设备采用光阳钢铁厂3-2连铸机三维计算机辅助设计模型,色彩和质感更接近于本体。采用实时仿真,借助垂直模型反映中间包滑板控制下的钢水流量,特别针对自动开浇失败、漏钢和渗漏等异常情况开展必要的培训,提升应对能力。

3.4 热轧

热轧工序的虚拟培训涵盖加热炉、粗轧、精轧、卷曲、精整等工艺步骤。由于热轧工序大部分为自动化操作,板坯顶部进入轧机时,设备的设定控制极为重要,因此,培训内容主要围绕设备的设定控制展开,同时兼具自动和手动操作转换功能,并对两种操作提供相应的虚拟培训[10]。

3.5 中厚板

中厚板生产工序的虚拟设备根据实际产线的图纸而创建,其外形和行为都与实际产线相似,人机界面系统和控制台也与现场实际操作室相同。为了有效积累并传授有关中厚板生产的操作步骤和诀窍,对经验丰富的技术工人进行了访谈,营造贴近实际的场景。这一工序虚拟培训的操作人员直接运用人机界面和控制台,学习操作步骤和内容,在各学习阶段都会得到专家对模拟操作的评价,确认经模拟培训的操作人员是否达到实机培训人员的同等水平。

4 结束语

为了减少不必要的反复试验,在实际设备进行现场安装之前,有必要采用虚拟试运行系统进行虚拟设备和控制程序的预测试[11]。与此同时,通过系统化整理技术工人的经验诀窍,开发出虚拟培训系统对新手进行高效培训[12-14]。目前,知名钢铁企业和部分钢铁工业设备制造商在虚拟试运行系统和虚拟培训系统方面已经取得了一些成果。从今后的发展趋势来看,包括虚拟试运行系统和虚拟培训系统在内的虚拟现实技术在钢铁工业领域有望得到进一步完善和推广。