解决细纱机控制罗拉特殊纺纱环境中锈蚀问题

刘海军,成庆红,赵庭杰

(经纬智能纺织机械有限公司,山西 晋中 030601)

0 引言

根据江苏某客户反馈集聚纺控制罗拉在纺制天丝(酸性条件)等化纤时,使用2~3个月会批量出现大面积生锈问题。通过提高镀层厚度和间断给电等工艺改进后,生锈问题得到一定程度的改善,但在使用1年后仍有个别产品因为锈蚀被退回。

1 集聚纺控制罗拉腐蚀形成机理

罗拉铬镀层作为阴极性镀层,其电位比钢基体电位正,在使用过程中,基体、铬镀层和腐蚀介质会形成与原电池相似的“腐蚀电池”。腐蚀过程中,基体作为阳极先被腐蚀,如果镀层不完整会加速基体的腐蚀,只有当镀层致密、完整,才能隔离腐蚀介质起到机械保护作用,而没有电化学保护作用。罗拉腐蚀失效不单与镀层完整性相关,如果是单纯的“腐蚀电池”,仅仅是在镀层上形成“相对独立的浮锈”,不会造成镀层因大面积锈蚀、崩落而失效[1-2]。

由于罗拉在快速镀铬工艺时会产生大量微裂纹(约400条/cm),同时镀层硬度高(850 HV0.025~950 HV0.025),这两个关键参数直接影响镀层的应力和脆性。镀层断面金相检测,发现镀层硬度偏高和裂纹偏多时,会明显造成镀层崩掉、剥落等问题。在“腐蚀电池”形成后,由于镀层应力和裂纹等原因,在持续的表面拉应力和“腐蚀电池”的联合作用下会加速镀层崩落,引起大面积剥落。因此,电化学腐蚀是起因,应力腐蚀是加速条件,镀层应力是影响腐蚀失效的关键因素,镀层裂纹和硬度最直接的表现是在镀层应力上。

2 镀层特性及指标

a) 镀层厚度不小于10 μm。提高镀层厚度是降低孔隙率以及通裂纹的有效手段。

b) 镀层孔隙率不大于 6个/cm2。每个孔隙代表着基体与外界的1条通道,降低孔隙率,杜绝腐蚀基本来源。

c) 镀层硬度为700 HV0.025~800 HV0.025。高硬度意味着高应力,进而增加铬镀层出现裂纹的倾向,但同时要兼顾耐磨性要求,保证其具有一定硬度。

d) 镀层裂纹数不大于50条/cm。裂纹伴随应力而产生,控制裂纹数是防止镀层崩落的关键。

3 确定电镀工艺方案

根据镀层关键质量特性及指标要求,首先应确定电镀工艺方向,是采用标准镀铬(溶液)工艺,还是采用快速镀铬工艺,需要实际进行工艺试验并经过关键性能指标检测分析后确定。为此,我们同时对这两种工艺进行试验。

3.1 标准镀铬工艺

采用标准镀铬工艺(配制普通镀铬溶液,不含其他添加剂),其罗拉镀层性能检测结果见表1。

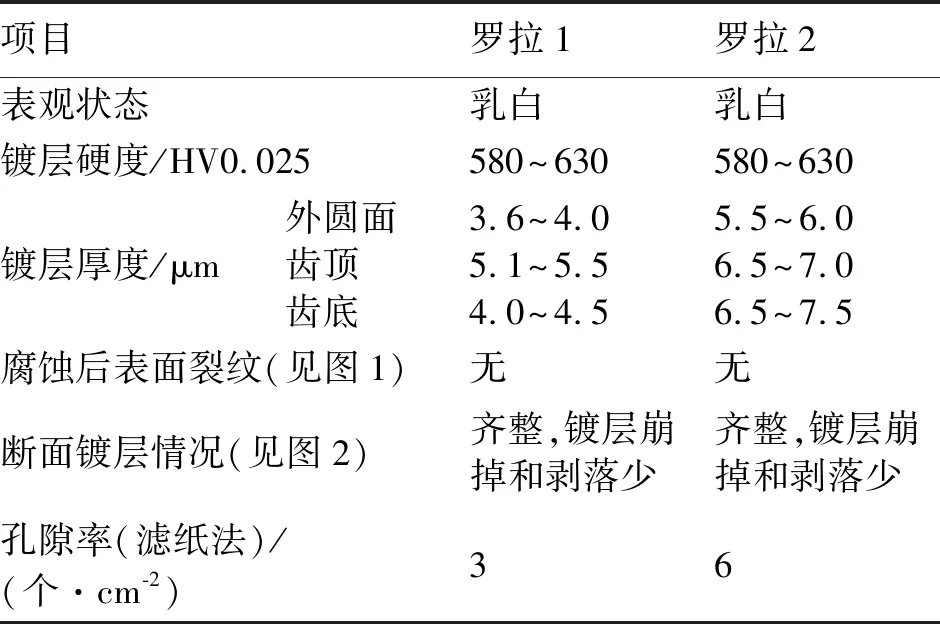

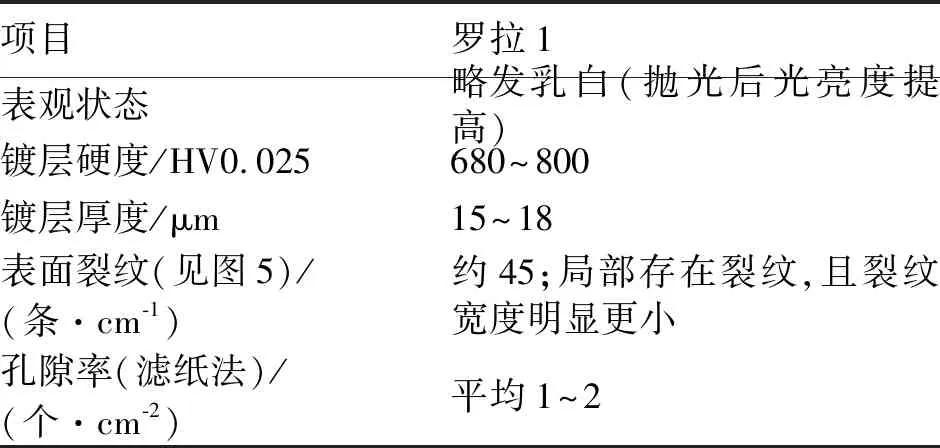

表1 罗拉镀层性能检测结果

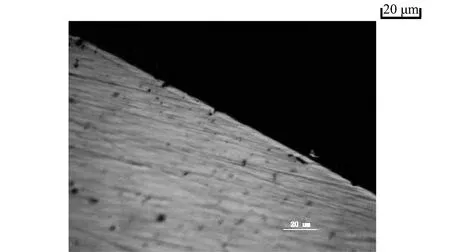

图1 罗拉腐蚀后表面裂纹

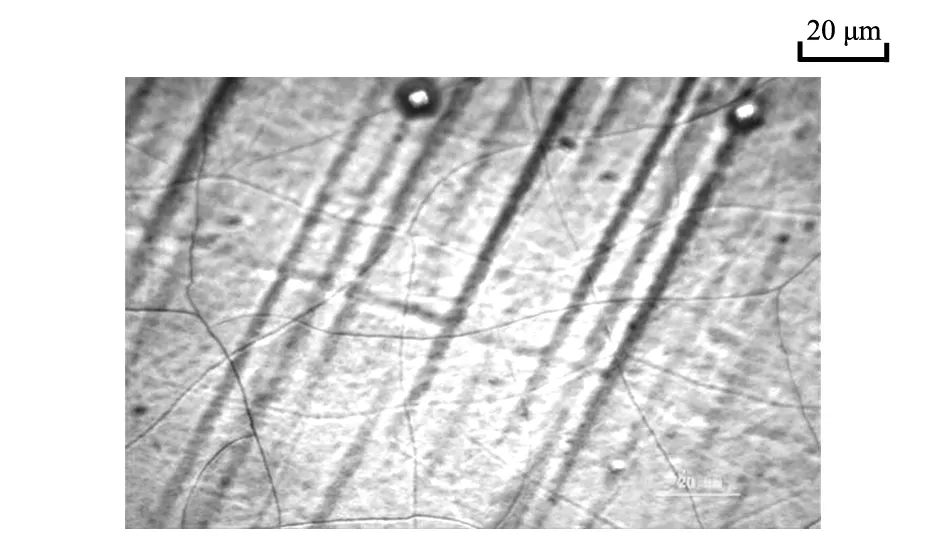

图2 罗拉断面镀层裂纹

从表1测试结果可以看出,用标准镀铬工艺时,镀层孔隙率和表面微裂纹明显改善,镀层硬度低,其脆性也明显改善,但效率偏低。

3.2 KR快速镀铬工艺

采用KR快速镀铬工艺(罗拉电镀自动线),其罗拉镀层性能检测结果见表2。

表2 罗拉镀层性能检测结果

图3 罗拉表面网状裂纹

从表2可看出,用KR快速镀铬工艺时,通过双层镀铬工艺(乳白铬+硬铬)可提高镀层厚度,孔隙率明显降低;镀层硬度较高,有明显网状裂纹。

3.3 工艺对比

通过标准镀铬工艺和KR快速镀铬工艺的对比试验发现:① 由于标准镀铬工艺中无镀铬添加剂,其镀层沉积速度变慢,镀层结晶更加细致,硬度和裂纹下降,但生产效率降低;② 在KR快速镀铬工艺下,无论怎样调整温度和电流密度,其镀层微裂纹数量始终约有400条/cm,硬度大于850 HV0.025,均无法达到耐蚀性要求。

鉴于上述结果,要实现控制罗拉耐腐蚀镀铬工艺的开发,必须走标准镀铬工艺的方向。

4 标准双层镀铬工艺

4.1 专用镀铬工装的设计和制作

设计控制罗拉专用镀铬工装,提高1次装槽量及导电面积,提高生产效率,满足槽液保温需求。单挂数量由5节增加到11节,1次装槽量由30节提高到44节,总电流由2500 A提高到3300 A以上,实现电镀过程发热而保温。标准双层镀铬罗拉专用镀铬工装见图4。

4.2 工艺试验

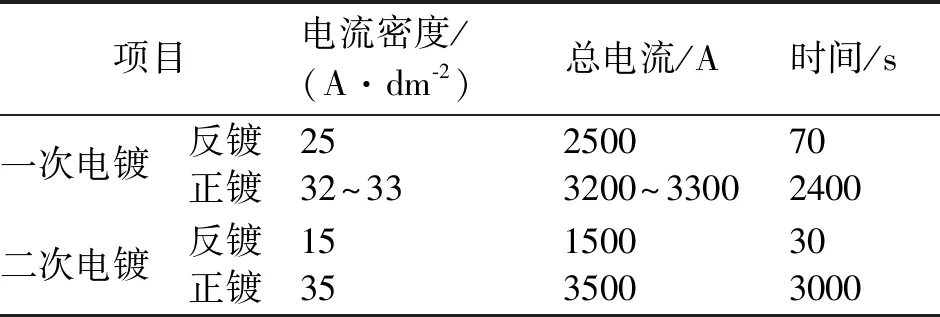

1次电镀(先反镀再正镀)完成后断电30 s,再进行2次电镀(先反镀再正镀),增加小电流反镀工序,可提高两镀层结合力,避免裂纹同位置持续生长。具体工艺参数:Cr6+离子浓度为279.74 g/L,Cr3+离子浓度为1.63 g/L,SO42-离子浓度为3.50 g/L,单槽装挂量为44节,总面积为96.8 dm2,镀液温度为65 ℃±1 ℃。双层镀铬(乳白铬+硬铬)电镀工艺参数见表3,镀层性能检测结果见表4。

图4 标准双层镀铬罗拉专用镀铬工装

表3 双层镀铬(乳白铬+硬铬)工艺方案

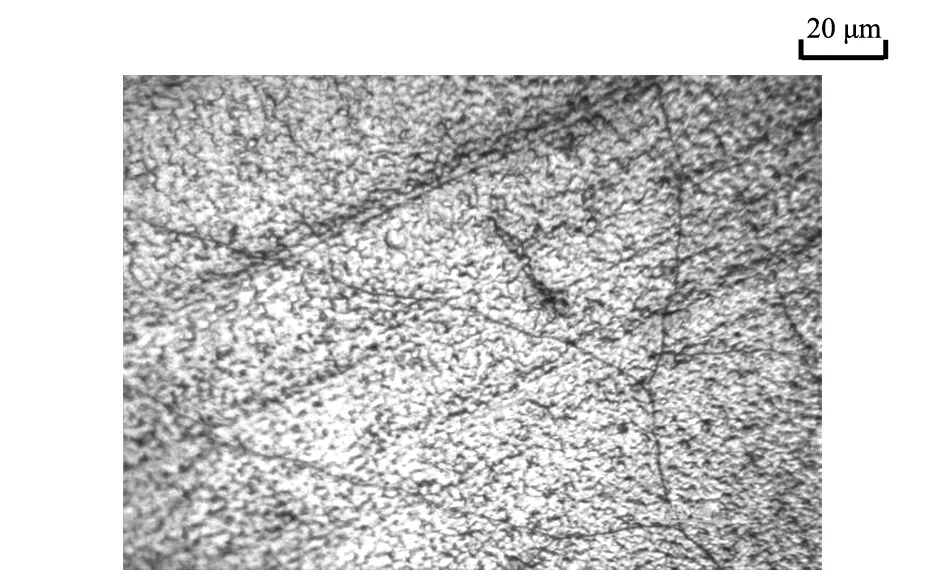

表4 双层镀铬罗拉镀层性能检测结果

图5 标准双层镀铬工艺罗拉表面裂纹

4.3 耐蚀性能评价试验

根据用户退回罗拉腐蚀情况(见图6)以及纺制天丝环境,公司前后组织5次针对快速镀铬工艺罗拉、标准双层镀铬工艺罗拉在不同环境下耐蚀性能工艺试验,并新开发酸性环境浸渍试验条件,依据标准[3]进行试验。

图6 锈蚀罗拉

4.3.1 中性盐雾试验(NSS)

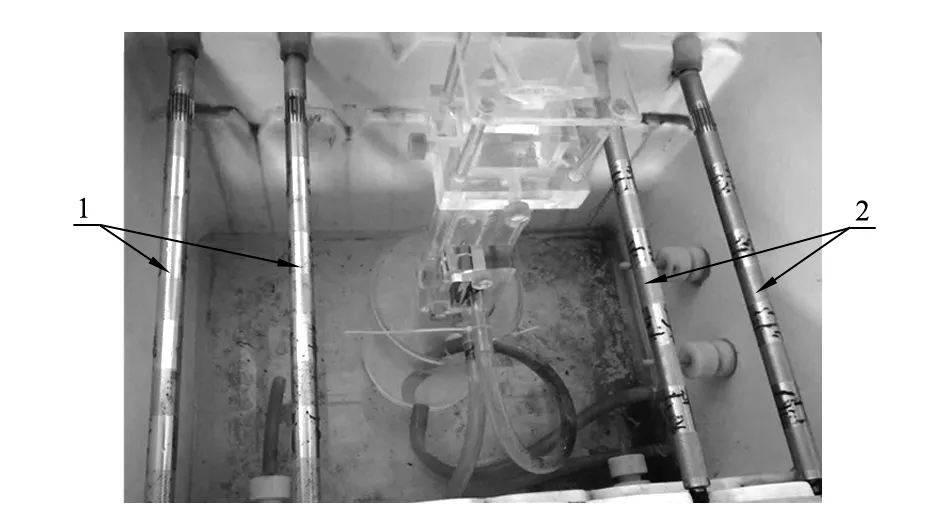

图7为标准双层镀铬罗拉和KR快速镀铬罗拉中性盐雾试验102 h后的结果。

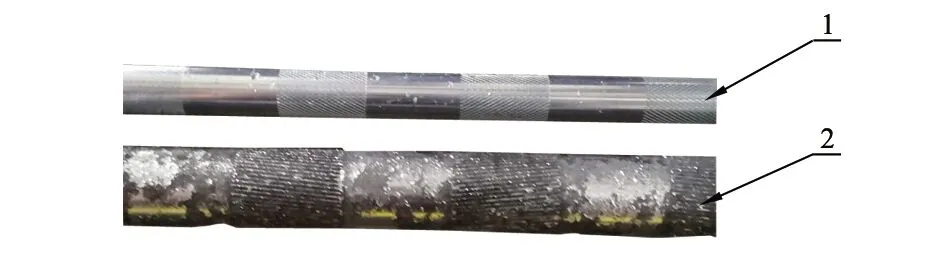

1—标准双层镀铬罗拉;2—KR快速镀铬罗拉。图7 不同电镀工艺罗拉中性盐雾试验102 h示意

经过中性盐雾试验后擦拭,能明显对比出因镀层应力引起的镀层崩落,从而验证了标准双层镀铬工艺中对镀层硬度和裂纹数量控制的必要性。

4.3.2 酸性盐雾试验

图8为标准双层镀铬罗拉和KR快速镀铬罗拉酸性盐雾试验(AASS)72 h后的结果。

1—快速镀铬罗拉;2—KR标准双层镀铬罗拉。图8 不同电镀工艺罗拉酸性盐雾试验72 h示意

经过酸性盐雾试验后,KR快速镀铬工艺罗拉很快出现大面积生锈(约24 h),且出现镀层大面积崩落;试验进行80 h后,标准双层镀铬罗拉只出现部分点锈蚀。

4.3.3 酸性环境浸渍试验

为模拟纺制天丝时的酸性环境对罗拉的腐蚀过程,开发了酸性环境浸渍试验。溶液配制为:5%氯化钠,3%冰醋酸,其余为水;pH值控制为3.0~3.5。

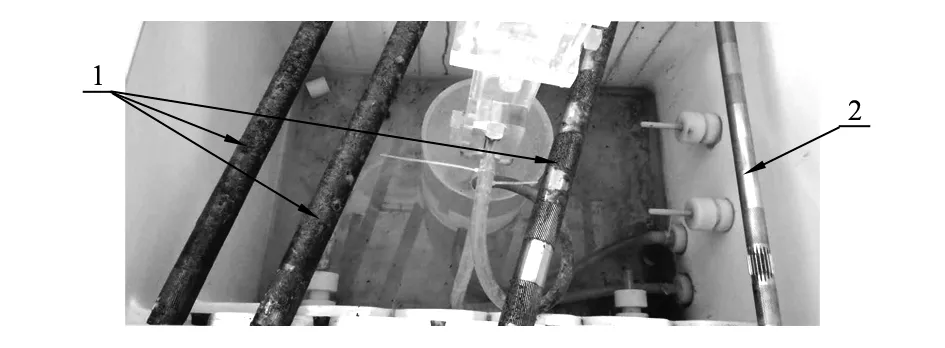

图9为标准双层镀铬罗拉和KR快速镀铬罗拉酸性环境浸渍试验12 d后结果。

1—标准双层镀铬罗拉; 2—KR快速镀铬罗拉。图9 不同电镀工艺罗拉酸性环境浸渍试验12 d示意

经过酸性环境浸渍试验12 d后,KR快速镀铬罗拉出现大面积镀层腐蚀崩落,标准双层镀铬罗拉只出现部分点锈蚀。

4.3.4 耐蚀性对比试验结论

a) 标准双层镀铬罗拉的耐蚀性能明显优于KR快速镀铬罗拉,尤其在酸性环境下,其耐蚀性能可提高5~7倍。

b) 镀层高应力引起的镀层崩落是导致腐蚀失效的关键因素和加速腐蚀失效的条件,镀层致密性是耐腐蚀的基础和必要条件。工艺策划前期,采用普通镀铬溶液,降低镀层硬度(650 HV0.025~820 HV0.025)和镀层孔隙率是必要的。

5 结语

5.1完成细纱机控制罗拉高耐腐蚀性镀层新工艺的开发,在酸性环境下其耐蚀性能可提高5~7倍。

5.2标准双层镀铬工艺已纳入正式工艺管理,根据不同用户需求,将控制罗拉标准双层镀铬工艺细化为厚、薄两种工艺,进行批量生产。

5.3标准双层镀铬工艺镀层耐腐蚀性能大幅提高,适用于特殊纺纱环境(酸性条件)中,而KR快速镀铬工艺适用普通纺纱环境。