浅析新疆机采棉清梳联质量提高途径

王新平,郭育新

(邯郸纺织有限公司,河北 邯郸 056000)

1 机采棉特性

机采棉产量高,采摘和田间管理成本低,但籽棉含杂率高、短绒率高,原棉各类疵点多、纤维整齐度差、成熟度差异大、强力低。新疆机采棉主体长度为28 mm,断裂比强度为28 cN/tex,含杂率远高于手采棉,且花叶、花杆、韧皮多,带纤维籽屑多。纤维长度长、整齐度高时,在纺纱过程中纤维两端露出较少,成纱表面光洁、毛羽少,成纱强力高,条干指标好;反之,纤维长度短,短绒率高,成纱细节、粗节增加,强力降低,条干水平恶化。

2 配棉质量指标

笔者公司用100%新疆机采棉纺CJ 14.6 tex纱,配棉质量指标见表1。

表1 纺CJ 14.6 tex纱配棉质量指标

3 控制原棉品质,优化清梳联工艺

3.1 控制原棉品质

原棉品质和轧工质量是影响成纱棉结、杂质的关键因素,原棉疵点包括索丝、棉结、不孕籽、破籽、僵片和带纤维籽屑等较多时,成纱质量难控制;原棉短绒、断裂比强度、成熟度和马克隆值对成纱质量影响也较大,成熟度差的原棉纤维刚性差,在加工过程中受打击易断裂,会增加短绒和棉结。

3.2 优化清梳联工艺

笔者公司使用国产短流程清梳联,即一抓、一开、一混、一清,实现自动化连续化生产,要求在优质、高产、高效生产过程中尽量减少纤维损伤以降低棉结,达到高效除杂、有效开松和混合均匀的目标。

3.2.1清梳联采取早落少碎、多松少打的原则:清棉工序抓棉机运行速度适当提高,打手下降距离偏小,打手速度适中,则抓棉机运行效率在85%以上;精开棉机使用梳针打手,高速运行、多排短绒、给棉偏薄,使尘杂多暴露、充分排杂,柔和梳理;适当提高单轴流和精开棉机打手速度,单轴流开棉机尘杂去除率在50%以上,使纤维近似单纤维状态;优化梳棉机的主要排杂和梳理工艺隔距,调整梳棉机锡林和刺辊速比[1-3]。

3.2.2实现清梳联总流程除杂效率大于95%,开清工序棉结增长率不大于100%,16 mm以下短绒增长率不大于5%,开清工序总落率不大于3%,开清除杂效率不大于55%,梳棉机总落率不大于6%,梳棉机后车肚落棉率不大于2.5%,盖板花落率不大于2%,前后棉网清洁器落棉率不大于1%,梳棉机除杂效率大于83%,梳棉总落棉含杂率不小于48%。

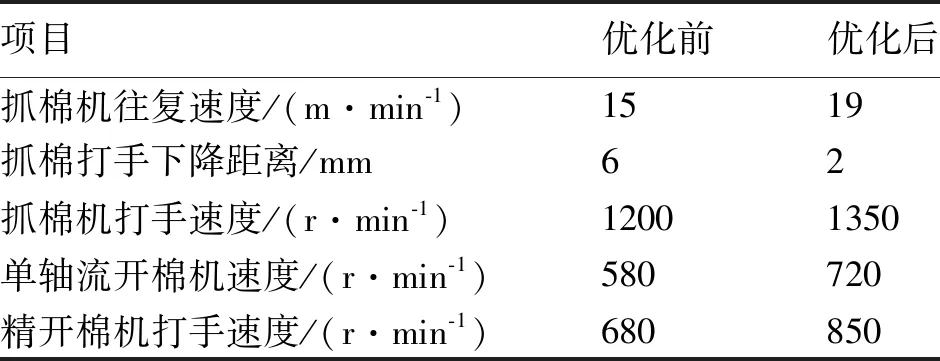

3.3 清棉工序工艺参数优化

清棉工序工艺参数优化前后对比见表2。

表2 清棉工序工艺参数优化前后对比

3.4 梳棉工艺参数优化

为纺好新疆机采棉,梳棉工艺控制刺辊与锡林线速比为2.34~2.69,盖板线速为370 mm/min~420 mm/min,锡林-盖板隔距为0.20 mm~0.18 mm,前上罩板隔距为1.0 mm,刺辊分梳长度为19 mm。应注意的是各部速度高对除杂降结有利,但短绒增长会给后工序造成质量隐患,二者应兼顾[4-5]。梳棉工序工艺参数优化对比见表3。

分析表3可知:清梳联系统工艺参数优化后,在出条速度提高8%时,生条短绒率降低0.66个百分点,生条棉结降低19%,结杂总粒数减少18%。

4 梳理器材选型和优化

4.1 针布配置原则

针对机采棉特性,梳理器材选用进口双顶峰CTS针布配型方案。选型核心思路为:以增加分梳、促进杂质和短绒排除为主,兼顾对纤维的保护。

锡林针布前角更加激进,增加梳理度,提高分梳效果。回转盖板针布齿密为550齿/(25.4 mm)2,在利用特殊设计的梳针通道和超高梳针锋利度提高梳理度的基础上,对由离心力甩出的和在纤维负荷交换中剥离出的杂质产生更强的吸附作用。特殊淬火工艺处理使梳针表面无氧化皮,且梳针呈渐密排列以减少盖板挂花和嵌杂。采用CBF光亮道夫针布,促进棉网顺畅转移,避免氧化皮无序钩挂纤维,导致平行度变差或道夫挂花问题。刺辊选用5°前角金属针布齿条,减少纤维损伤、增大后车肚排杂。刺辊预分梳板针布齿密为65齿/(25.4 mm)2。前、后固定齿条盖板针布呈阶梯渐密分配。调整好前、后棉网清洁器除杂隔距及前、后、上、下罩板位置,排除一定短绒。

表3 梳棉工序工艺参数优化前后对比

4.2 针布配置及成纱质量

针布配置优化方案见表4,成纱质量见表5。

由表5分析可知,在同等工艺条件下,进口双顶峰CTS针布成纱质量最好、配型更合理,相比进口B配置的棉结改善37.5%,成纱强力提高9 cN,达到预期效果。

5 结语

5.1清梳联系统工艺优化后,在出条速度提高8%时,生条短绒率降低0.66个百分点,生条棉结降低19%,结杂总粒数减少18%。

5.2对比6个月的试纺数据发现,在同等工艺条件下,成纱质量最好的是进口双顶峰CTS针布,其配型更合理,相比进口B配置的棉结改善37.5%,成纱强力提高9 cN,达到预期效果。

表4 针布配置优化方案

表5 不同针布配置优化方案成纱质量

5.3通过清梳联工艺优化和合理的针布选型等措施,机采棉含杂率高、短绒率多等问题得到有效解决,成纱质量得到显著提高,达到乌斯特公报5%~25%水平,满足了客户要求。