矩形截面螺旋细通道内气液两相流液相分布及压降特性*

林清宇,吴佩霖,冯振飞**,艾 鑫

(1.广西大学 机械工程学院,广西 南宁 530004;2.广西大学 广西石化资源加工及过程强化技术重点实验室,广西 南宁530004)

DOI:10.16664/j.cnki.issn1008-0511.20191217.001网络出版时间:2019-12-17 17:29:59

网络出版地址:http://kns.cnki.net/kcms/detail/22.1268.TQ.20191217.1729.002.html

螺旋通道由于其紧凑的结构及良好的传热性能广泛应用于石油化工、空调及制冷系统、汽车冷却等方面[1-3],螺杆膨胀机就是其实际应用的代表。螺杆膨胀机内置螺旋通道可实现炼钢等工艺过程中余热的回收利用,从而避免产生的富余蒸汽浪费能源、污染环境[4]。因此许多学者对螺旋通道内的气液两相流的流动特性进行了大量的实验与模拟探究,旨在探究不同螺旋通道结构或工况下两相流流动状态的变化,从而实现更高效率的余热回收。

当气液两相流进入螺旋通道时,液体会受到较大的离心力影响被甩向螺旋通道的外侧;而气体由于受到的离心力较小,其运动倾向于沿着通道的内侧[5]。这导致螺旋通道内气液两相流的流动情况与直通道不同,因此一些学者对螺旋通道内部两相流流动特性进行了实验探究。蔡博[6]等对矩形截面螺旋通道内气液两相流局部含气率分布进行了实验研究,发现螺旋通道气液两相局部含气率呈非对称的抛物线形分布,这种非对称性受流型和液相折算速度的影响。XIAO[7]等对蒸汽-水两相流在均匀加热螺旋管内的压降振荡进行了研究,发现热通量越大,振荡边界的变化越明显;而重力对振荡边界的影响很小。XIN[8]等研究了螺旋管内影响两相流压降的参数,发现Lockhart-Martinelli参数及流率的改变都会使两相流压降变化。宋景东[9]等研究了螺旋直径、螺距、曲率和上升角等操作参数对螺旋通道内气-液两相流的影响。

由于一部分螺旋通道内两相流实验结果的得出依赖可视化操作,会带来一定的局限性及较高的经济成本。因此,许多学者基于CFD技术对螺旋通道内气液两相流进行了数值模拟探究。XIA[10]等探究了水平螺旋矩形通道内气-水两相流动的两相摩擦压降随结构参数、入口速度和入口液含率的变化规律,结果表明几种变量均对压降有着显著影响,其中进口截面液体含率的增加导致螺旋通道压降的增加。Jayakumar[11]等对螺旋管内气液两相流流动特性进行了研究,发现管径的增加会使螺旋管压降增加。刘献飞[12]等研究了螺旋槽道内气液两相流液相分布及压降特性,发现减小螺杆槽道节圆直径或者增加入口截面含液率可以增加外壁面的液相含量,同时引起压降的增加。周云龙[13]等研究了矩形螺旋通道内气液两相流的传热与流动特性,结果表明入口截面含气率与单位长度平均压降和平均壁面换热系数成反比。

上述学者对螺旋通道内两相流流动特性的探究均基于常规尺度。然而随着科学的进步,许多行业的设备逐渐向微型化转变,随之带来的高热流密度下散热问题逐渐成为了此项技术发展的制约[14-16]。已有一些学者基于单相流对微细尺度螺旋通道内传热及流动特性做出探究[17-19],但却鲜有涉及两相流的报道。因此,微细螺旋通道内两相流流动情况的研究显得十分关键。作者对矩形截面螺旋细通道内的两相流流动特性进行了数值模拟,通过改变内部结构及操作参数,探究工况的改变对通道内两相流压降特性及液相分布影响,旨在为今后的实际应用提供参考。

1 数值模拟

1.1 物理模型

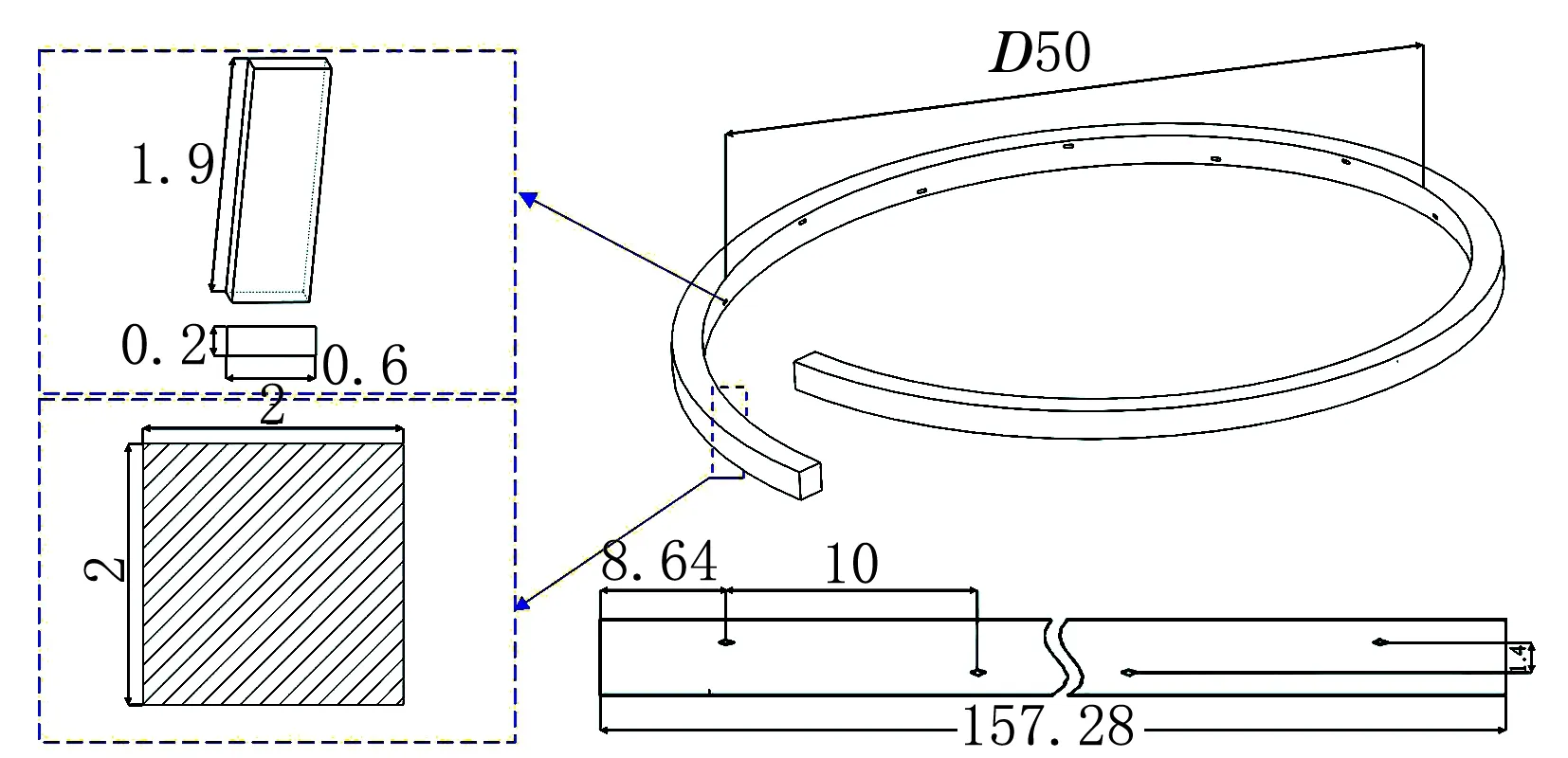

带有矩形涡发生器的矩形截面螺旋细通道(HMC-R)计算模型及几何尺寸见图1,单位为mm。

4图1 带涡发生器的矩形截面螺旋细通道几何结构示意图及涡发生器布置图

通道宽W=2 mm,高H=2 mm,螺旋细通道截面中心到螺旋中心线的距离Rc=26.5 mm,对应的螺旋线长L=157.28 mm。螺距P=8 mm,螺旋圈数n=1。由图1可知,两相邻涡发生器错位量s=1.4 mm,间距d=10 mm。螺旋细通道内共设14个矩形涡发生器,所有的涡发生器均具有相同的长宽高(W0=0.2 mm,h0=1.9 mm,L0=0.6 mm)。为了对比加入涡发生器对气液两相流流动特性的影响,还模拟了光滑矩形截面螺旋细通道(HMC)。

1.2 数学模型

模型模拟工质为常温下空气与去离子水组成的气液两相流,为防止可能出现的出口回流现象,在出口处设置一段长为50 mm的出口过渡段。为简化计算,保证数值计算的精度,参考文献[20-21]的方法,假设气液两相流为不可压缩流体;忽略黏性耗散及重力的影响;流体的物性均为常数。因为不涉及传热过程,故不对能量方程进行求解,则流体域的控制方程组可以简化为

ρ(U·U)p+·(μU)

式中:U为流体速度矢量,m/a;p为压力,Pa;ρ为密度,kg/m3;μ为动力黏度,Pa·s;▽为哈密尔顿算子。

1.3 模型求解与网格划分

设置通道入口条件为匀速进口边界条件,进口速度uin=0.22~0.32 m/s,进口含气率α分别为0.55、0.56、0.57、0.58、0.59,入口温度Tin恒为298 K。通道出口采用压力出口边界条件,相对出口压力pout=0 Pa。其他壁面全部设为无滑移绝热条件。采用CFD软件求解,当所有变量的残差小于1×10-5时,终止计算。

数值计算前需对模型进行网格划分,考虑到模型较为复杂,采用非结构网格进行划分并对涡发生器附近进行网格加密处理。数值模拟的准确性与网格的数目密切相关,网格数的增加可提高数值模拟的准确性;但过多的网格数会使计算所用时间大大增加甚至无法进行计算。因此需对网格数进行网格独立性验证以找出网格数的最优解,使得模拟结果精准的同时尽可能节省时间。

光滑通道内不同网格数条件下气液两相流进出口压降的变化见表1。

表1 光滑通道网格独立性验证结果

由表1可知,数据之间存在一定相对误差,两相流进出口压降随网格数的增大而减小,450万网格数时两相流进出口压降与610万网格时相对误差仅为0.6%,说明此时两相流进出口压降的模拟已经较为精准,因此模拟中网格数选用450万网格。

2 结果与讨论

2.1 气液两相流截面含液率分布规律

2.1.1 进口含气率对螺旋通道内截面含液率的影响

uin=0.22 m/s、α=0.59时各个周向位置所对应的截面含液率(1-α)云图见图2。

图2 光滑通道内各个周向位置所对应的截面含液率分布图

由图2可知,入口处均匀进入的气液两相流在离心力的影响下分布情况发生了改变。通道内液体受离心力的影响被甩向螺旋通道外侧而气体分布于通道内侧,各截面含液率分布较为稳定。uin=0.22 m/s时,光滑通道内5种不同进口截面含气率条件下,截面含液率随周向位置变化的情况见图3。

周向位置θ/(°)图3 不同进口含气率条件下截面含液率随周向位置的变化

由图3可知,随着周向位置的变化截面含液率呈上下波动状态但波幅较小,总体趋于稳定,与之前对常规尺寸螺旋通道中两相流分布情况的探究保持一致。在给定的进口截面含气率条件下,截面含液率云图均呈不规则的抛物线形状。由图3还可知,进口含气率α的减小会导致通道内的液相增加,是因为在进口速度相同的情况下,流体在通道内所受的离心力不会发生改变,此时降低通道含气率α会增加通道的进口含液率。因此,在离心力的影响下会有更多的液体被甩向外壁面。

2.1.2 涡发生器对螺旋通道内截面含液率的影响

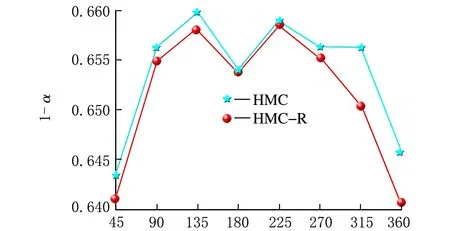

uin=0.22 m/s、α=0.58时,HMC与HMC-R 2种通道内截面含液率随周向位置的变化情况见图4。

周向位置θ/(°)图4 2种不同结构螺旋通道内螺旋细通道截面含液率随周向位置的变化

由图4可知,HMC-R中各个周向位置的截面含液率均略小于HMC。此时的截面含液率云图见图5。由图5可知,HMC-R中的涡发生器附近含液率明显低于HMC中相同位置的含液率。是由于HMC-R通道中的流体碰撞到通道中内置的涡发生器并在其附近改变流动方向,产生二次流。而二次流会增强通道中气相与液相的混合并阻碍其分离,使得HMC通道中的截面含液率高于HMC-R。由图4、图5可知,HMC-R通道内截面含液率随周向位置的变化趋势与HMC通道中基本相同,但HMC-R通道中含液率曲线波峰高于HMC通道。

图5 2种不同结构螺旋通道内各个周向位置所对应的截面含液率分布图

2.1.3 速度对螺旋通道内截面含液率的影响

α=0.58,uin=0.22、0.32 m/s时截面含液率随周向位置变化的云图见图6。

由图6可知,45°截面内速度较低的通道内截面含液率抛物线两侧液膜较厚,90°截面内2种通道内截面含液率抛物线两侧液膜厚度相同,而90°之后的截面速度较高的通道内抛物线两侧液膜较厚。由于在通道的前一段均匀进入的两相流正受离心力的影响而分离,从而导致此时两相流流动状态不稳定。而当流体在螺旋通道中的流动状态稳定后,根据离心力公式Fc=mv2R-1可知,螺旋通道中流体所受离心力Fc会随着质量m、速度v的增加而增加;会随着螺旋直径D的减小而增加。相同结构下,uin=0.32 m/s,螺旋通道内两相流会受到更大的离心力,意味着更多的液相会在离心力的作用下被甩到通道外侧面,造成通道内液膜较厚。在同一位置的截面上速度较高的情况下由涡发生器引起的气液混合波峰较高,说明此时涡发生器引起的气液混合范围较大。由于螺旋通道内速度较高时两相流碰撞涡发生器所产生的旋涡较大,因此对通道内更大范围的气体与液体进行了混合。

图6 不同进口速度下HMC-R内各个周向位置所对应的截面含液率分布图

2.2 气液两相流的压降特性

2.2.1 进口速度对螺旋通道内两相压降的影响

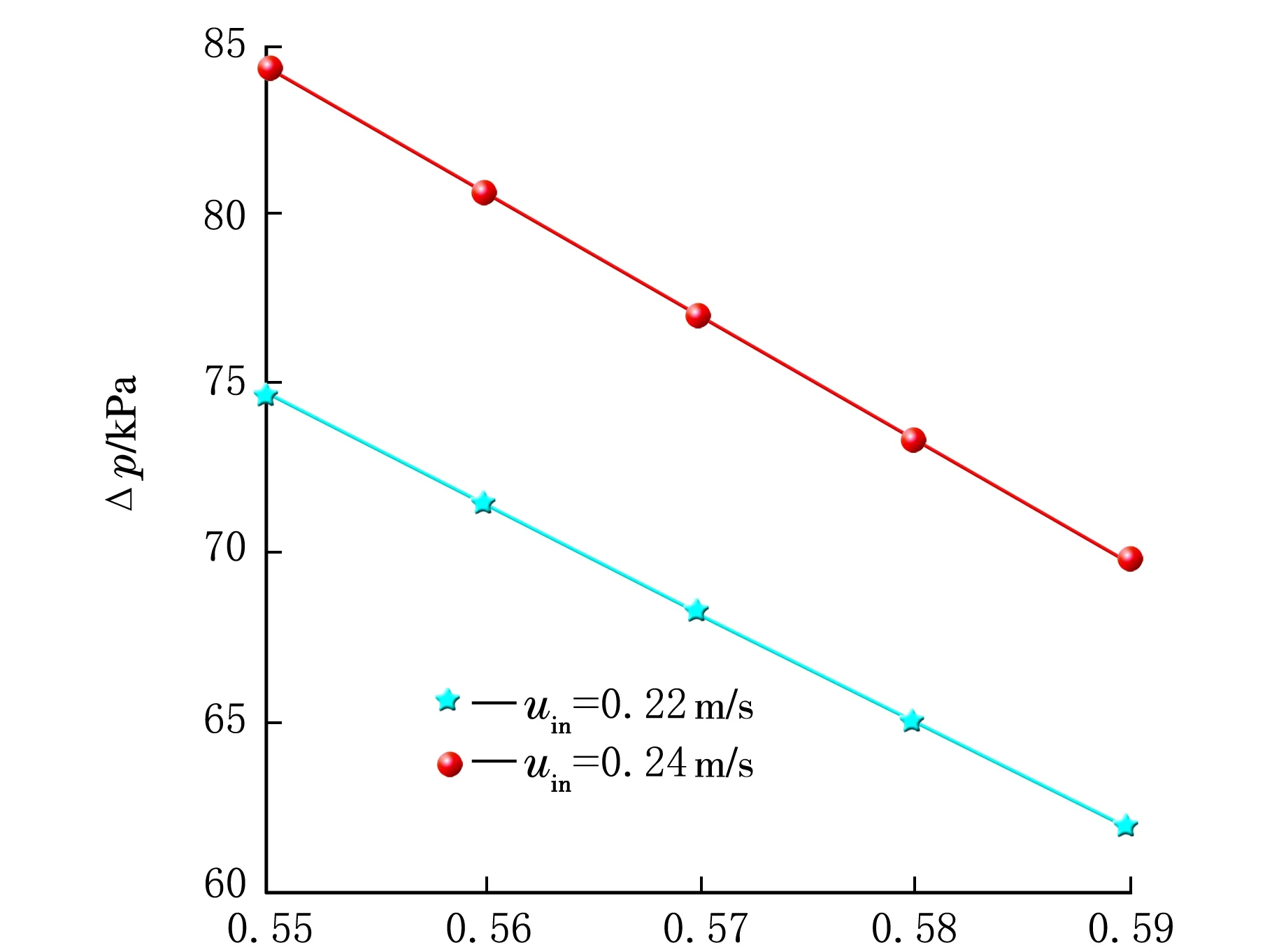

由于流体在通道内流动时克服黏度引起的流动阻力会损失能量,因此压力会逐渐降低。2种进口速度下,HMC通道内两相进出口压降随进口含气率的变化见图7。

α图7 不同进口速度下光滑螺旋通道内两相进出口压降随进口含气率的变化

由图7可知,通道内两相进出口压降会随着进口速度uin的增加而增加,当uin从0.22 m/s增加到0.24 m/s时,螺旋通道进出口两相压降平均增高12.7%,最大增量为12.9%。因为随着进口速度的增加,流体的紊度增加、质点间的相互摩擦也会增加。因此,流体在流过相同的距离时克服流动阻力所损失的能量增加,导致压降增加。除此之外,进口速度的增加会导致两相流所受离心力的增大,较大离心力的作用下液相与气相之间的滑移液相速度也较大,导致压降较大。同理,进口含气率α降低时进出口两相压降增加。由于气相的密度远低于水的密度,降低螺旋通道内的进口含气率意味着增加进口含液率,导致管内液体的质量流率增大,因此两相压降增高。

2.2.2 涡发生器对螺旋通道内两相压降的影响

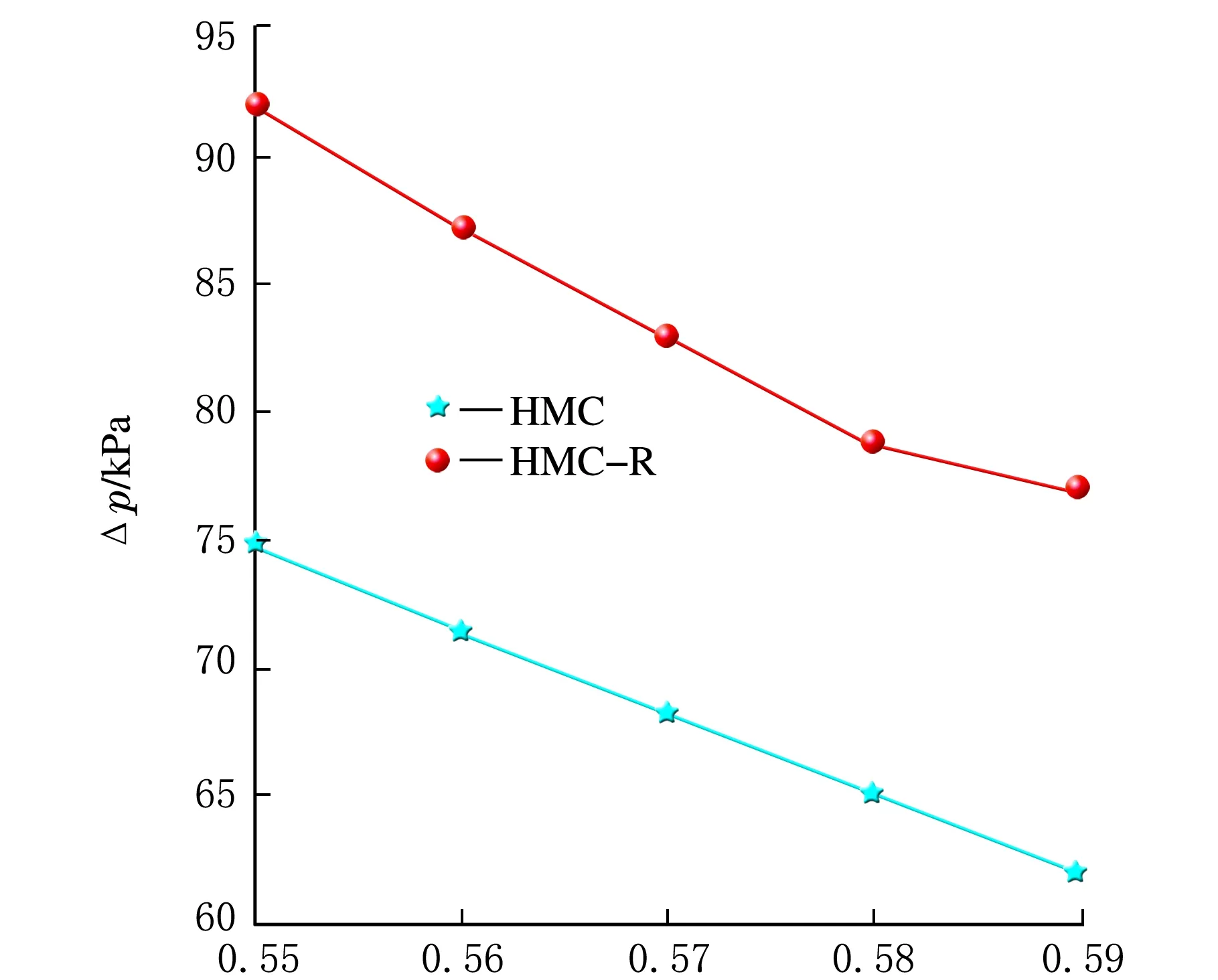

uin=0.22 m/s时,2种结构的螺旋通道内进出口两相压降随进口含气率的变化见图8。

α图8 不同结构下螺旋通道内两相进出口压降随进口含气率的变化

由图8可知,HMC-R通道中的两相压降较HMC通道平均增大22.5%,最高增量达到24.3%。由于工质在通道内流动时碰撞矩形涡发生器会产生流动的偏移,还会在矩形涡发生器的尾部产生尾涡区,尾涡区的存在显著增加了通道内的流阻。除此之外,矩形涡发生器的存在还使得通道内两相流的可流通面积减小,这些因素都会导致两相流受到的流动阻力增加。因此,HMC-R中进出口两相流压降明显高于HMC。

3 结 论

作者通过数值模拟的方法探究了不同操作参数下光滑矩形截面螺旋细通道与内置矩形涡发生器的矩形截面螺旋细通道内的两相流液相分布及压降特性,得出以下结论。

(1)通道内液体受离心力的影响被甩向螺旋通道外侧,而气体分布于通道内侧。降低通道含气率α会使更多的液相被甩向通道外壁面;

(2)增加螺旋通道内的进口速度uin或降低进口含气率α会导致进出口两相压降增加;

(3)受矩形涡发生器的影响,HMC-R中各个周向位置的截面含液率均略小于HMC,但HMC-R通道中含液率曲线波峰高于HMC通道;

(4)增加HMC-R通道内的进口速度会使通道内的液膜变厚,还会使两相流碰撞涡发生器产生的旋涡增大,气液两相混合的范围增大。