纤维素乙醇研发现状与研究趋势分析*

宁艳春,陈希海,王 硕,屈海峰

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.吉林燃料乙醇有限公司,吉林 吉林 132101)

能源是世界物质资料生产的原动力,随着可持续发展和能源安全的要求,燃料乙醇作为“替代能源”的战略意义愈发重要。利用生物质原料生产燃料乙醇,受到普遍关注。减少石油进口是国家能源安全的首要任务,燃料乙醇可以减少原油进口量,还具有低污染及可再生等优点。燃料乙醇可以替代石油燃料应用到交通行业,创造就业机会。燃料乙醇对环境也是友好的,可以改善城市空气质量和减少温室气体的排放。由此可见,通过促进燃料乙醇行业的发展,有助于满足国家的多个公共政策目标[1],扩大燃料乙醇的生产和使用成为必然趋势。

1 纤维素乙醇是生物燃料乙醇业未来的发展方向

近年来,全球燃料乙醇产量增长迅速,2017 年全球生物燃料乙醇的产量达7 981万t。2000年至今,美国和巴西的燃料乙醇产量始终稳居前2位。2017年,美国的燃料乙醇产量约为4 785万t,占全球总量的58%,稳居龙头地位,其使用的原料超过1/3是玉米[2]。在美国,已经有50个州推广使用车用乙醇汽油[2-3],生物燃料乙醇与石油乙醇,在价格上比较,已经显示出一定的竞争性。巴西的燃料乙醇已替代了国内50%汽油,是世界上唯一不供应纯汽油的国家。其使用的原料主要是甘蔗。2017年,巴西的燃料乙醇产量约为2 138万t,占全球总产量的26%[2]。2017年,中国的燃料乙醇产量约为265万t,虽然位列第3,但仅占全球总产量的3%,在全球燃料乙醇产业格局中处于弱势位置[2]。

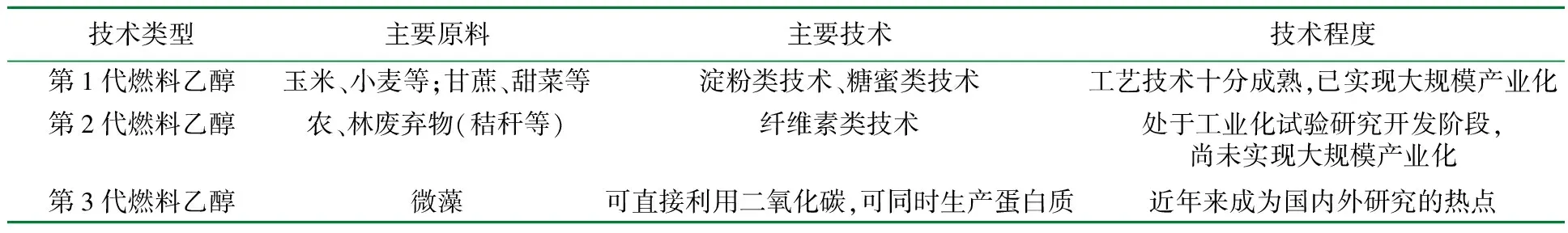

目前,世界燃料乙醇生产技术按原料可分为3代,具体见表1。

表1 燃料乙醇生产技术

纤维素普遍存在于各种自然生长的植物中,植物通过化学方式获取和储存太阳能,再转化为纤维素,该方式非常环保、无毒无害,且便于运输和储存。众多研究者对纤维素乙醇十分感兴趣,因为其具有较强的潜在经济价值。纤维素乙醇与甘蔗和玉米乙醇相比,具有原料来源多样、更加经济的优点;与配方汽油相比,温室气体排放量可降低70%[1]。

中国作为人口大国,粮食问题制约着玉米燃料乙醇的发展;另外,木薯乙醇(原料需要进口)也面临原料来源有限等问题,而木质纤维素是地球上已知的蕴藏量最为巨大的可利用自然资源。综上所述,第2代纤维素乙醇具有“不与人争粮、不与粮争地”的原料优势,是生物燃料乙醇行业未来的发展方向。

2 纤维素乙醇研发现状

利用农作物秸秆(主要含纤维素、半纤维素和木质素3大组分)生产燃料乙醇,即纤维素乙醇的生产工序包括原料的收集与预处理、纤维素和半纤维素水解糖化、五碳糖与六碳糖发酵、乙醇的蒸馏与脱水等。纤维素乙醇看似并不太复杂的加工过程其实困难重重,各个环节都有一系列科学、技术和工程问题需要探索和解决[4-5]。

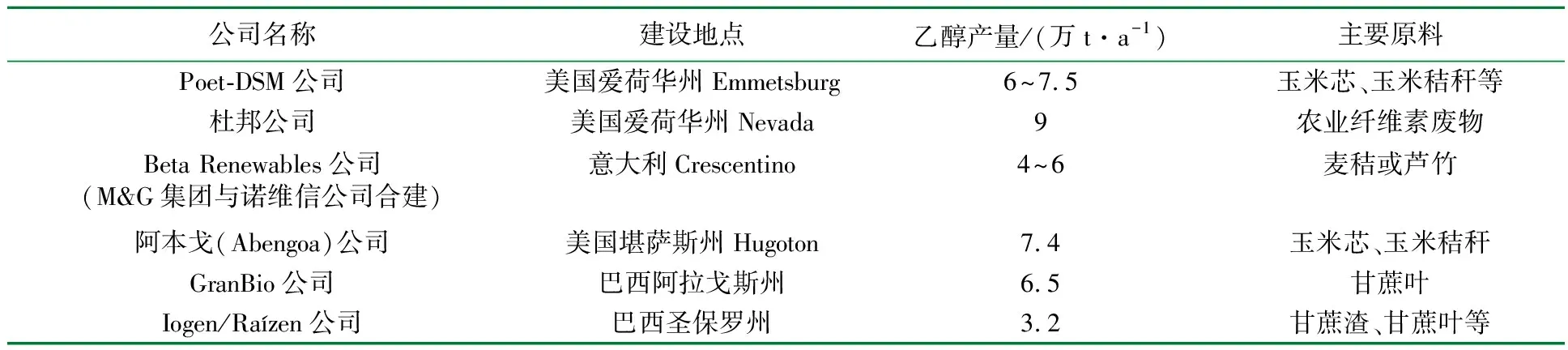

在气候变化和碳减排问题日益受到广泛重视的背景下,各国纷纷加大了研发投入,开展了不同规模的中试及示范工厂放大研究。2012~2015年,美国、意大利、巴西等国先后建立了超过6家基于生物炼制糖平台的纤维素乙醇示范工厂,其纤维素乙醇生产规模分别为3~9万t/a,见表2[4-5]。

Poet公司是一家美国的生物燃料公司,专门生产生物乙醇,共有27家乙醇工厂。2007年,该公司从美国能源部获得8 000万美元拨款,用于在爱荷华洲埃米茨堡建设纤维素乙醇生产工厂。Poet公司还投入800万美元建设了试点工厂,使用玉米芯和其他农作物残渣生产纤维素乙醇。之后,Poet公司与荷兰Royal DSM公司合资成立先进生物燃料乙醇有限公司POET-DSM。2014年9月,POET-DSM公司在埃米茨堡约7.5万t/a的Liberty项目投产运行[1]。

表2 国外的商业规模纤维素乙醇示范项目

杜邦公司2015年初对爱荷华洲内华达约8.3万t的纤维素乙醇工厂进行工程收尾。由于与陶氏化学的合并重组,杜邦公司已于2017年11月宣布战略上退出第2代燃料乙醇业务,并出售技术研发商业装置和项目等,被Verbio北美公司(VNA),德国领先生物能源生产商Verbio Vereinigte Bioenergie AG(Verbio)的美国子公司收购[1]。

综上所述,世界范围内,纤维素乙醇仍然没有成功的商业化及规模化生产。

3 纤维素乙醇研究趋势分析

3.1 玉米纤维生产乙醇的研发及工业化

玉米纤维生产乙醇技术采用的是介于第1代淀粉乙醇和第2代纤维素乙醇之间的生物乙醇生产技术。玉米纤维即玉米籽粒的种皮,大约占玉米籽粒质量的6%~8%,通常还结合一部分淀粉。主要由纤维素、半纤维素和木质素等构成。在传统生产过程中,玉米纤维无法被酶制剂分解及酵母利用,经过主工艺的糖化和发酵后,最后留在酒糟中成为含有可溶固形物的干酒糟(DDGS)饲料的一部分。通过对玉米籽粒中的纤维素进行处理,然后酶解发酵制备纤维素乙醇,可以提高燃料乙醇产量。同时由于淀粉及纤维的进一步转化,DDGS中蛋白含量将得到提升,从而改善DDGS品质。玉米纤维产乙醇关键技术优势在于避开了第2代纤维素乙醇的一个难点即原料的收、储、运;降低了第2代纤维素乙醇原料预处理和发酵环节的难度。

目前拥有玉米纤维乙醇技术并获得美国环保部D3型生物燃料认证的公司主要有ICM公司、Edeniq公司和先正达公司。

ICM公司采用Gen1.5技术,通过桨叶筛和逆流洗涤将玉米粉浆中的纤维分离,然后单独进行预处理、酶解、发酵获得纤维素乙醇,提高乙醇收率7%~10%,降低DDGS干燥负荷,提高DDGS蛋白含量。Edeniq公司采用Pathway技术,使用细胞器(Cellunator)胶体磨对粉浆进行处理,发酵环节加入纤维素酶,生产纤维素乙醇,整体提高乙醇收率7%,其中5%是淀粉乙醇,2%是纤维素乙醇。先正达公司采用Cellerate技术,对玉米酒糟进行酶解发酵,生产纤维素乙醇,提高乙醇收率6%,DDGS蛋白含量达到40%。

中国的研究方向应以采用基因工程技术改造现有纤维素酶的优良菌株,使之高水平合成适合玉米纤维具体特征的高效降解酶系,结合优选出的液体发酵培养基、发酵过程及其调控策略,生产出低成本的可高效降解玉米纤维的酶制剂;进而通过酶解糖化和发酵工艺优化,高效率将玉米纤维转化成乙醇[6-7]。

3.2 特异性纤维素酶生产菌株开发及现场产酶

中国在纤维素酶领域起步较晚,无论从技术还是投入上远远落后于欧美等发达国家。而且,发达国家在该领域研发成功的先进技术,大多申请了专利保护或者采取了核心技术保密。通过世界权威的Derwent Innovation Index专利数据库检索发现,在纤维素乙醇生产用酶的专利族中,丹麦的Novozyme 和Genencor(现被美国杜邦公司收购)公司拥有的专利数列第1和第2位,前12位中没有中国的公司或研究机构。

利用纤维素酶将木质纤维素材料酶解生成可供酵母利用的可发酵性糖是第2代燃料乙醇生产过程中的关键步骤。纤维素酶是目前影响乙醇生产成本的主要因素之一。通过开发更加高产的纤维素酶生产菌种和优化发酵产酶工艺,进行就地生产可以大幅度地降低纤维素酶在纤维素乙醇中的成本[8-9]。

3.3 纤维素燃料乙醇整体技术研发及工业示范

纤维素乙醇技术难于产业化生产的主要原因为原材料、能耗及环境成本居高不下,难以与第1代燃料乙醇竞争。因此,纤维素乙醇技术攻关重点应为高效预处理工艺、低成本纤维素酶生产和戊糖高效利用乙醇菌种技术等。纤维素乙醇工程攻关重点为完善和优化过程技术,降低工艺成本、酶成本、能耗和环境成本[10-15]。今后纤维素乙醇的研究趋势如下。

(1)基于先进工艺研究及整合的低成本纤维素乙醇技术开发。通过生物质原料无糖损高密度存储技术,高效低成本预处理技术和脱毒技术,纤维素酶的低成本高水平合成技术[16],纤维素酶复配及回收技术,耐高温、耐抑制物、耐高盐、全糖转化乙醇酵母、同步糖化发酵等先进工艺的有效整合,实现高底物浓度下预处理后原料中纤维素的高效率降解转化,有效提高发酵液乙醇浓度。通过预处理工艺、纤维素酶生产、酶解糖化和发酵等工艺的有效整合,最终形成整套的具有竞争力的低成本纤维素乙醇生产技术。

(2)纤维素乙醇联产生物基化学品的生物炼制技术开发。开发出新型秸秆3大组分的低耗无害高效分离技术,实现玉米秸秆组分分离及其高值转化、纤维素乙醇(联产生物肥、生物燃气等)的关键技术开发、纤维质原料的全利用和多目标产物的联产开发,实现秸秆的3类主要组分全部充分利用起来的集成生物精炼。

(3)低成本纤维素乙醇的万t级示范关键技术开发。通过生物炼制过程的体系流变学、流体力学与装备设计技术,全组分物性数据库,流程模拟Aspen Plus模型与技术经济评价模型,生物炼制相关的木质素利用等工程技术[16],开发与粮食乙醇指标相近的低排放、低能耗、高效率的生物炼制过程技术,实现技术的实质性提升。

4 结束语

生物质能作为一种可再生能源,对保障国家能源安全至关重要,关键技术研发和产业化生产迫在眉睫。纤维素乙醇生产是国家战略性举措,目前中国纤维素乙醇技术与国际先进水平的差距较大,战略性规划有待于进一步明确;战略性合作有待于进一步加强;研发进程和产业化进程有待于进一步加快。中国应把握机遇,迎接挑战,在燃料乙醇领域保持持续投入,重点跟踪先进技术。实现以全球资源储量最为丰富、唯一满足未来能源和材料生产需求的木质纤维素生物质为原料,生产纤维素乙醇,联产生物丁醇、生物柴油及航空煤油等生物燃料。