羰基合成高碳醇工艺进展及费托烯烃产品氢甲酰化*

石博文,刘素丽,袁 华,孙向前

(国家能源集团宁夏煤业有限责任公司 煤炭工业技术研究院,宁夏 灵武 750411)

高碳醇指含有6个碳原子以上一元醇的混合物。C6~C10的醇为增塑剂醇,可以提高塑料制品的塑性、耐温性和耐候性。C10以上的醇为洗涤剂、乳化剂醇[1],是一种非离子表面活性剂,可以作为洗涤剂、乳化剂、分散剂的主要成分。目前高碳醇的生产方法主要有天然油脂酯化法、正构烷烃氧化法、齐格勒法、羰基合成法等。

目前工业上应用最多的高碳醇生产工艺就是羰基合成法,已经有多种烯烃羰基化工艺方法和产物分离技术[2]。工业生产经过了从钴到铑、从无配体到有配体、从均相反应到两相催化体系的历程,每次变革都伴随着反应条件更趋温和、产物选择性及收率的提高、产物与催化剂的分离更为便捷。

1 羰基合成反应原理

在催化剂作用下,烯烃、一氧化碳和氢气可以生成比原烯烃多一个碳原子的醛。没有催化剂的作用反应不会发生,此反应称为羰基合成反应,又称为氢甲酰化反应。反应通式见式1。

RCH2CH2CHO 或 RCH(CH3)CHO

(1)

反应式(1)中 R 为烷基,烯烃的羰基化反应原料中所有原子都转化为目标产物,实现零排放,是“绿色化学”工业。产品中正异构醛都有可能产生,要求催化剂有更好的选择性,保证目标产物的收率,为氢甲酰化反应催化剂的升级提出了进一步的要求。

2 烯烃氢甲酰化反应进展

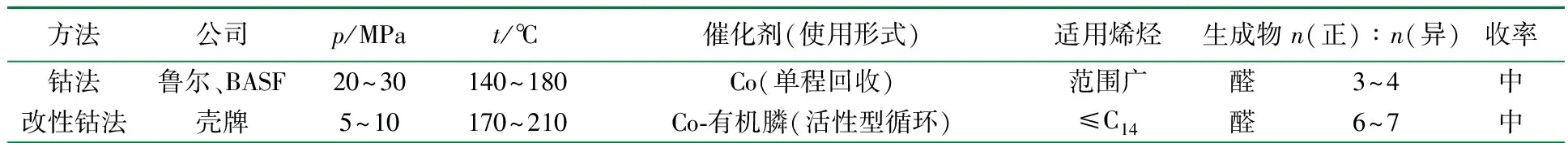

氢甲酰化反应的工业化催化剂经历了4个阶段的变革[3-4],具体见表1。

表1 实验结果及分析

续表

2.1 羰基钴催化剂

第1代氢甲酰化催化剂于20世纪50年代研制成功[5],第一种钴催化剂为Co2(CO)8,为保证催化剂活性物种 HCo(CO)4的稳定性,必须保持较高的合成压力(20~30)MPa,因此,又称“高压钴法”,在这种情况下,必须确保较高温度下才能保证适当的反应速率[6]。在实际生产过程中,需要将羰基钴溶解在系统的反应液中,在装置系统的工艺条件下活化,形成具有催化活性的形态。由于活化态催化剂易分解,需要对关键工艺参数进行控制,以保证活性催化剂的稳定性,主要方法是增加压力。此外,为了保持系统较高的反应速率,必须在工艺指标中控制温度,然而随着温度的增加,同步副反应增加,副产物增加,整个系统消耗同步提高,投入成本较高。

2.2 低压叔膦配体改性的羰基钴催化剂

为了降低羰基合成反应的温度和压力,进一步提高直链正构醛与支链异构醛的比值,20世纪60年代壳牌公司开发了叔膦配体改性羰基钴催化剂应用于氢甲酰化[7-8],研究表明,膦改性催化剂对反应速率有不同程度的抑制作用,但三苯基磷在改性催化剂的选择上有较大的优势。以三苯基磷为配体的催化剂体系已逐渐应用于工业生产中。该工艺大大降低了反应压力,但催化剂活性却不如未改性的钴催化剂,而且加氢的选择性大大提高,降低了目标产物的收率。

2.3 低压铑-膦配合物催化剂

随着技术的进步,大量实验发现羰基铑催化剂的氢甲酰化活性是钴的 102~104倍[9],铑催化剂加氢反应活性小,稳定性高,温和的反应条件使得铑催化剂的应用越来越广泛。20世纪60年代初,壳牌公司发现以叔膦取代的铑络合物催化剂对烯烃氢甲酰化反应具有良好的催化性能[10-11]。20世纪70年代中期“低压铑法”OXO工艺(LPO) 诞生,该工艺对直链正构醛[12]的高选择性使其在丙烯氢甲酰化[13]的生产中取代了高压钴法。20世纪80年代中期,美国联合碳化物在丁烯氢甲酰化合成中,使用反应速率和选择性更高的磷酸盐配体代替三苯基膦配体,亚磷酸酯配体比铑派克催化剂在丁烯氢甲酰化反应上具有决定性的优势[14],改性膦配体的催化剂不仅能使1-丁烯发生反应[15],同时也能催化2-丁烯反应生产戊醛,并获得良好的正异比[16]。近年来通过组合配体、改变配体结构的方法来提高配体的稳定性和直链正构醛的选择性[17-18]。

2.4 水溶性铑-膦配合物催化剂

均相催化体系具有催化剂浓度分布均匀、烯烃转化率高和正构醛选择性较高、传热效果显著等一系列优点,但催化剂却难以与反应产物分离回收。由于钴和铑都是贵金属,钴和铑的流失大大增加了生产成本[19]。因此试图用新的配体使均相催化反应过程转变为两相催化反应体系,法国Rhne-Poulenc公司和德国Ruhrchemie公司联合成功开发了以水溶性铑-膦配合物为催化剂的水/油两相催化新工艺,称为“RCH/RP工艺”[20-21]。该方法反应的温度和压力均不高、催化剂活性高、正构醛选择性好,同时反应后由于催化剂具有水溶性,使得油溶性的产品很快与催化剂分离。但是,目前水溶性催化剂还存在问题,如配体合成成本高、反应物与催化剂的传质效果差、不适合高碳烯烃等。

3 低压液相循环工艺的甲酰化应用

从羰基钴到羰基铑,从均相油溶性催化剂体系到水/油两相催化剂体系,催化剂活性加强和正构醛选择性加大,反应温度、压力大大降低,实现了低压氢甲酰化催化过程,开发了更多的羰基合成工艺。

目前主要的丁辛醇生产工艺为气相循环工艺和液相循环工艺,而液相循环工艺与气相循环工艺不同,2台串联釜式反应器,使得加强反应器的使用效率加强,提升反应器能力50%~80%。

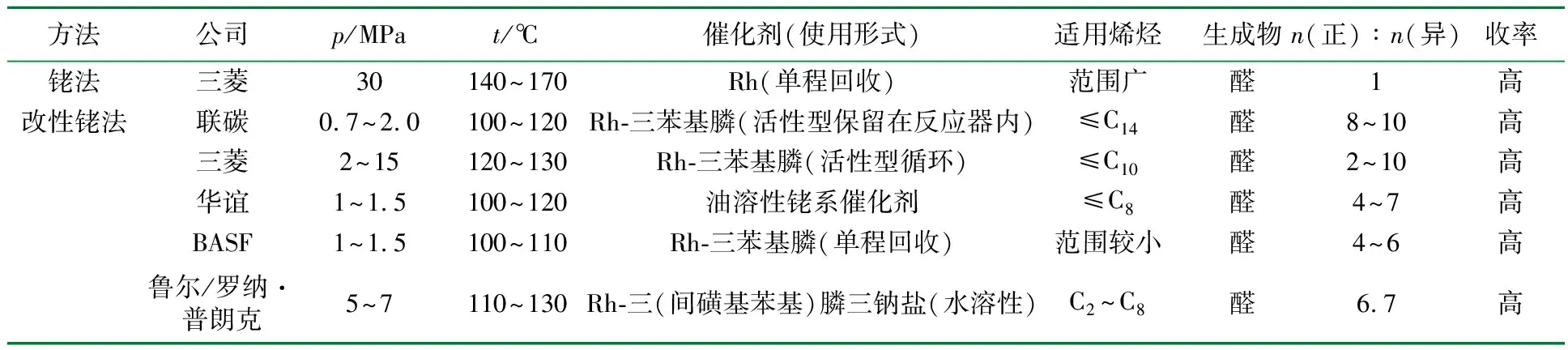

3.1 DAVY/DOW液相循环工艺

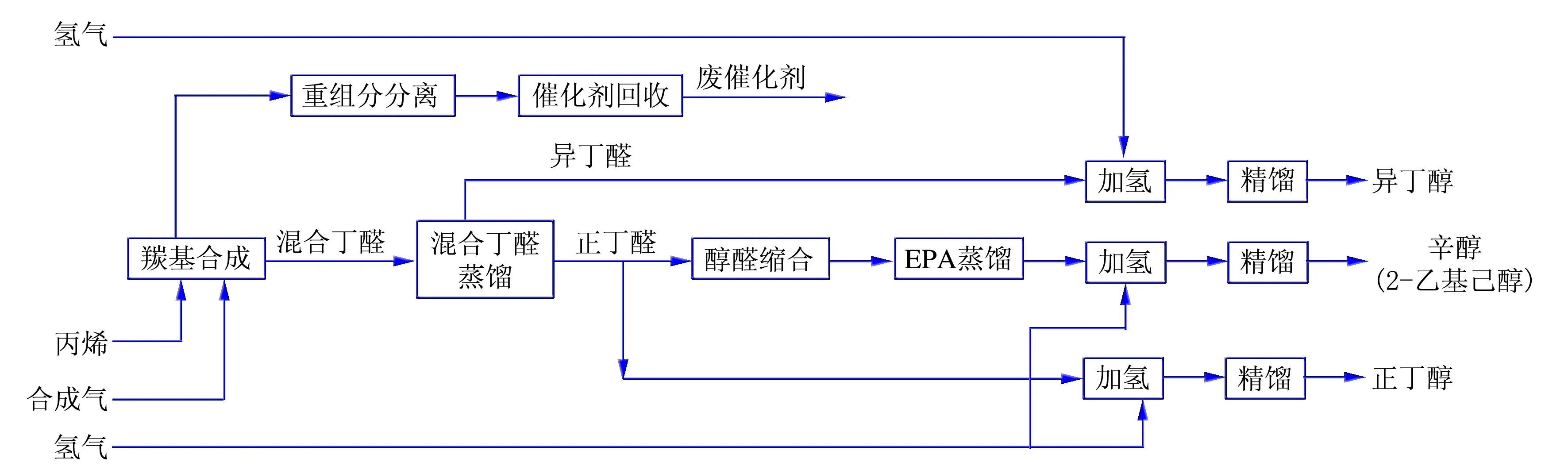

Davy/Dow低压铑改性液相循环工艺是应用最广泛的丁辛醇合成技术,见图1。

Davy/Dow低压铑改性液相循环工艺合成气与丙烯组成混合物料进入羰基合成反应器,反应后的液相物料进入低压反应器闪蒸,将物料和催化剂分离,分离后的催化剂浓缩液返回反应器。气相物料进入异构物分离装置进行正异醛分离,分离的部分正丁醛加氢成为产品正丁醇,另一部分正丁醛通过缩合后进一步加氢得到辛醇,同时分离出的异丁醛加氢得到异丁醇。2个反应器操作相对独立,可以更为灵活调整,增加了反应器利用率,同时延长催化剂的使用寿命。该装置中有催化剂再生装置,可用于失活催化剂简单且低成本的活化再生[22-23]。

图1 DAVY/DOW低压羰基合成工艺流程图

3.2 三菱化成开发的铑法低压羰基合成工艺

三菱化工公司低压铑羰基合成工艺,以甲苯为催化剂的溶剂,具有催化剂分布均匀、黏度低、传热好等特点,但甲苯具有一定毒性,在后期的分离过程中产生了问题,见图2。

图2 三菱化成低压羰基合成工艺流程图

该装置通过重组分分离实现催化剂的回收利用,而对于不能循环使用的催化剂进一步浓缩,回收贵金属铑,送回工厂制备新的催化剂[24]。

3.3 巴斯夫的低压羰基合成工艺

巴斯夫工艺是Davy/Dow液相循环工艺的改进,以铑派克为催化剂,以三苯基磷为配体,正异构醛质量比可达到(8~9)∶1[25]。具体工艺见图3。

在反应过程中,配体的流失可以通过补充配体来实现反应选择性的维持。第4代水溶性催化剂的产生就是在该工艺的基础上通过配体的改性得到的,使得反应物和催化剂的分离更为便捷。

图3 BASF工艺流程图

3.4 鲁尔羰基合成工艺

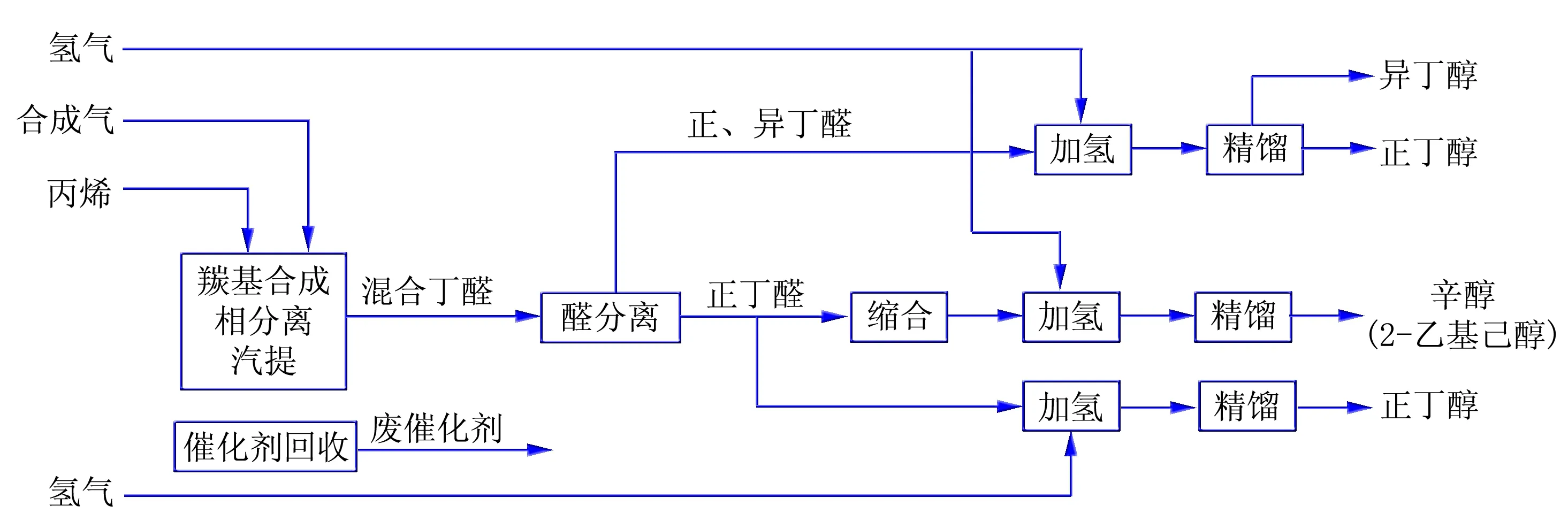

鲁尔的羰基合成工艺采用第4代水溶性的铑催化剂,反应产物和催化剂可通过简单的相分离就可实现分离,同时贵金属铑的流失极少,见图4。

图4 鲁尔工艺流程图

经过简单的相分离,粗醛产品通过进一步分离得到,而催化剂也可通过水相返回反应物中,该方法转化率高、选择性好,但该工艺受制于烯烃的水溶性,所以在高碳烯烃的生产上受到了限制[26]。

4 费托α-烯烃为原料制备高碳醇

由于煤制油项目的投产,煤基费托合成的中间合成产品中具有大量直链α-烯烃,如费托的油洗石脑油中含油的直链α-烯烃质量分数高达69%。通过简单的切割得到C8以下组分,直接利用其中的α-烯烃,在催化剂和合成气的作用下,合成醛再生产高碳醇,使得氢甲酰化反应有了进一步发展。

C5~C7α-烯烃合成C6~C8的醇是增塑剂醇,可改善塑料制品的生活性能,具有良好的外观、耐温性和无污染。C11~C14α-烯烃可以羰基合成C12~C15直链高碳醇,但目前合成条件还有待进一步探索。

金子林等[27-28]提出了温控相分离催化(TPSC)的概念,目前可以应用于C14以下的高碳烯烃的羰基合成反应。研究发现以PETPP/Rh 络合物为催化剂体系,在低温状态下催化剂配体的醚键与水分子形成氢键溶于水,当达到反应温度后,氢键断裂,催化剂进入油相与烯烃发生反应,大大加强了催化剂与反应原料的传质,1-十四烯的转化率为91.1%,醛产率为87.3%,反应物不受水溶性限制,同时保留了水相催化剂体系的优点。

Bhattacharyya等[29]在超临界二氧化碳(SCCO2)介质中进行1-辛烯的氢甲酰化反应,反应条件更为温和,其转化率为92%,正构醛的选择性为82%。这既解决催化剂和产物的分离问题,又解决了水相催化剂的局限性问题,可以进一步推广至高碳烯烃。

美国埃克森研究工程公司等[30]以甲苯为溶剂,以P[CH2CH2(CF2)5CF3]3为配体的铑系催化剂,于氟烃(C6H11CF3)介质中,在1.1 MPa、100 ℃进行1-癸烯氢甲酰化反应,转化率和选择性分别达到90%和98%。同时氟烃与甲苯高温下互溶、低温下溶解度极为有限的特性,使得在高碳烯烃的氢甲酰化反应进一步推广取得成功[31-32],因此提出了“氟两相体系”。

5 结束语

随着国内煤炭间接液化项目的不断建成投产,提高产值使费托产品向更高端更精细化发展迫在眉睫,尤其费托产品中α-烯烃增值利用就显得尤为重要。国内高碳醇市场对于直链高碳醇的需求日益增长,但是原料的成本太高,技术的壁垒,使市场缺口还很大[33]。煤制油项目的壮大可为高碳醇的生产提供大量的α-烯烃原料,催化剂是氢甲酰化反应中最关键的因素,对于含烯烃69%的费托产品的氢甲酰化反应也需要大量的基础性实验验证。