基于不同絮凝方法的白炭黑/天然胶乳制备母炼胶的性能研究*

吕德军,王晶晶,宋维浩,谢 添,刘合欢,李 利**

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.山东省高分子材料先进制造重点实验室,山东 青岛 266061;3.青岛科捷机器人有限公司,山东 青岛 266041)

天然胶乳是一种乳白色的多分散混合液体[1],由于特殊组成成分及粒子结构,使其具有相对稳定性,但受到外界因素影响时这种稳态将被打破。

白炭黑[2-3]作为一种新型的橡胶补强填料[4],由于不以石油资源为原料和极好的补强性能而广泛应用于橡胶制品。絮凝[5-7]是将液体中悬浮的颗粒聚集起来形成絮状结构,以这种方式使液体中的粒子快速聚沉,从而达到固液分离的目的。通过加入絮凝剂,使白炭黑/天然胶乳混合溶液快速聚沉,并将沉淀的固体物质分离出来进行干燥处理,得到初始胶料。

本文主要是采用冰醋酸(HAC)、CaCl2和AlCl3三种絮凝剂对白炭黑/天然胶乳混合液进行絮凝,检测其絮凝效果,并对胶料基本性能指标进行测试和对比,以选出最佳的絮凝方案,从而为湿法混炼[8-11]提供参考。

1 实验部分

1.1 原料

天然胶乳:含胶质量分数为60%,泰国诗董橡胶股份有限公司;硬脂酸:工业级,青岛捷龙化工有限公司;白炭黑:工业级,德国赢创工业集团;HAC:化学纯,海盛化工有限公司;CaCl2:化学纯,山东浩宇新材料科技有限公司;AlCl3·6H2O:化学纯,济南琳盛化工有限公司;其他原料均为市售。

1.2 仪器及设备

超声波分散仪:VCY-1500型,上海研永超声设备有限公司;动态热机械分析仪:EPLEXOR-150N型,德国GABO公司;MDR2000型无转子硫变仪、MV2000型门尼黏度仪、RPA2000型橡胶加工分析仪;DisperGRADER型炭黑分散仪:美国Alpha公司;拉力试验机:TS2005b型,优肯科技股份有限公司;平板硫化机:QLB-400X400X2型,青岛亚东橡胶机械厂;橡胶硬度计:LX-A型,上海六菱仪器厂;鼓风干燥箱:DHG-9035A型,上海一恒科技有限公司。

1.3 实验配方

实验基本配方(质量份)为:天然胶乳(以干胶计)100,硬脂酸 2,ZnO 5,白炭黑 65,偶联剂 Si69 5.5,防老剂4020 1.5,防老剂RD 0.8,促进剂CZ 1.1,S 1.4。

1.4 试样制备

(1)白炭黑/天然胶乳混合液制备:预先配置质量分数为25%的白炭黑分散体和质量分数为30%的天然胶乳,然后按干胶与白炭黑质量比为100∶65进行均匀混合,得到白炭黑/天然胶乳混合液。

(2)原胶制备:称取等质量的混合液三组,然后分别加入预先配置好的三种絮凝剂水溶液,并用玻璃棒进行匀速搅拌,至混合液絮凝完全。将絮凝制备的凝胶剪碎、清洗并烘干处理。

(3)混炼胶制备及硫化:首先用开炼机对制备好的母炼胶进行塑炼;然后根据配方称取助剂,并投入密炼机进行混炼;最后放于开炼机加入硫化配方体系。停放8 h后,根据无转子硫化仪测得的正硫化时间(t90)确定硫化时间,然后进行硫化,硫化条件:温度为150 ℃,压力为15 MPa,硫化时间为1.3×t90。

1.5 分析测试

(1)硫化特性:采用无转子流变仪进行测试,测试温度为150 ℃,测试时间为1.3×t90,频率为1.66 Hz。

(2)门尼黏度:采用门尼黏度仪,按照GB 1232—1992进行测试。预热时间为1 min,测试温度为100 ℃,测试时间为4 min。

(3)拉伸性能和撕裂性能按照GB/T 528—2009进行测试;邵尔A硬度按照GB/T 231—2008进行测试。

(4)炭黑分散度:采用炭黑分散度仪进行测试,测试前裁出一个光整无划痕的硫化胶断面,然后对相关参数进行设置,将胶片断面对准观察窗口进行测试。

(5)动态力学性能:应变扫描采用橡胶加工分析仪进行测试,测试条件:温度为60 ℃,扫描频率为0.1 Hz,扫描范围为0%~40%。温度扫描采用动态热机械分析仪进行测试,测试条件:频率为10Hz,应变为0.1%,温度范围为-65~65 ℃,升温速率为2 ℃/min。

2 结果与讨论

2.1 胶料硫化特性分析

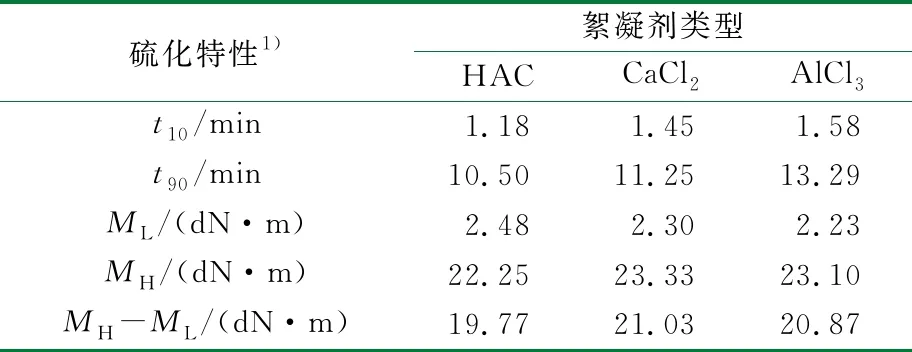

采用不同絮凝工艺制备的混炼胶硫化特性如表1所示。

由表1可知,三种絮凝方式得到的胶料硫化时间有着明显差异,且通过AlCl3絮凝制备的混炼胶硫化时间要明显长于其他两种絮凝剂。分析认为:一方面使用含金属离子的絮凝剂制备母炼胶会存在金属离子残留,在混炼胶硫化过程中,具有较强活性的金属离子会对橡胶大分子链上的活性基团产生影响,造成硫化时间延长;另一方面使用AlCl3对混合液进行絮凝,由于絮凝速度过快会使混合液中的凝胶迅速成团及白炭黑集聚,而这部分白炭黑会吸附硫化体系中的促进剂,进而削弱其促进作用。因此,AlCl3絮凝制备混炼胶需要的硫化时间最长,而HAC絮凝制备样品硫化耗费的时间最短。MH-ML值可以客观表征胶料交联密度的大小,从表1可以看出,使用CaCl2和AlCl3絮凝制备的母炼胶交联密度最大,而使用HAC絮凝制备的母炼胶交联密度相对较小。这是因为混炼胶中含有适量金属离子时,在硫化过程中金属离子对橡胶桥接作用效果要大于热氧作用效果。因此,由CaCl2絮凝剂和AlCl3絮凝剂制备的母炼胶具有较大的交联密度。

表1 混炼胶硫化特性

1)t10为焦烧时间;t90为正硫化时间;ML为最低扭矩;MH为最高扭矩。

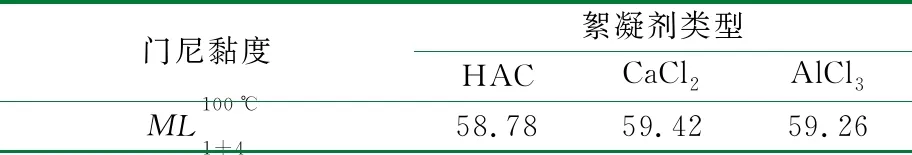

2.2 絮凝剂对混炼胶门尼黏度的影响

絮凝剂对胶料门尼黏度的影响如表2所示。

表2 絮凝剂类型对胶料门尼黏度的影响

门尼黏度值可以反映胶料成型加工性能好坏和相对分子质量大小,在一定范围内,门尼黏度越高,相对分子质量越大,可加工性越差;门尼黏度越低,相对分子质量越小,可加工性能越好。从表2可以看出,三种絮凝剂制备的胶料门尼黏度无较大差别,因此,絮凝剂的改变对于胶料的可加工性没有明显影响。

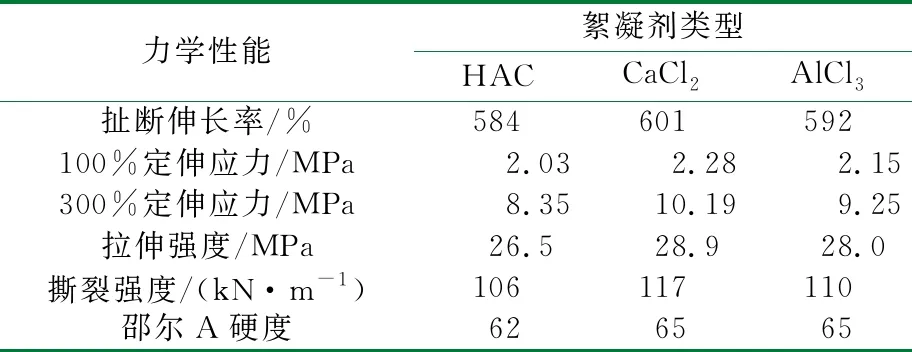

2.3 絮凝剂对硫化胶力学性能的影响

絮凝剂对硫化胶力学性能的影响如表3所示。

表3 絮凝剂对硫化胶力学性能的影响

由表3可知,与另外两种絮凝剂相比,由CaCl2制备的胶料硫化后的力学性能最佳。这是由于钙离子对橡胶分子链热氧作用和桥接作用的综合效果要强于铝离子对橡胶分子链的作用效果,因此钙离子对橡胶网络的交联促进作用更强,制备的硫化胶料交联密度更大,且力学性能更好。

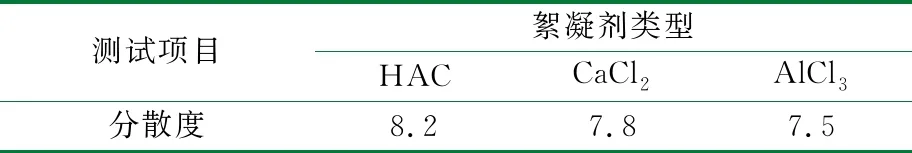

2.4 絮凝剂对硫化胶炭黑分散度的影响

絮凝剂对硫化胶炭黑分散度的影响如表4所示。

表4 絮凝剂对硫化胶炭黑分散度的影响

由表 4可知,白炭黑在橡胶基体中的分散等级高低顺序为:HAC略高于CaCl2,而CaCl2略高于AlCl3。原因为白炭黑/天然胶乳混合液的絮凝速率在一定程度上能够影响白炭黑的分散,混合液快速聚集成团沉淀,致使团聚体中包裹一部分混合液。由于橡胶大分子的包裹使其无法与絮凝剂接触反应,而混合液中残留部分游离的白炭黑粒子,经过后续脱水干燥后会附着在橡胶基体的表面,从而使分散度降低。当絮凝速度低于一定值时,炭黑分散度便不会因该现象产生明显变化。

2.5 Payne效应

不同絮凝剂絮凝制备的混炼胶料的储能模量(G′)-应变曲线如图1所示。

应变/%图1 不同絮凝方式下硫化胶的G′-应变曲线

2.6 硫化胶动态力学性能

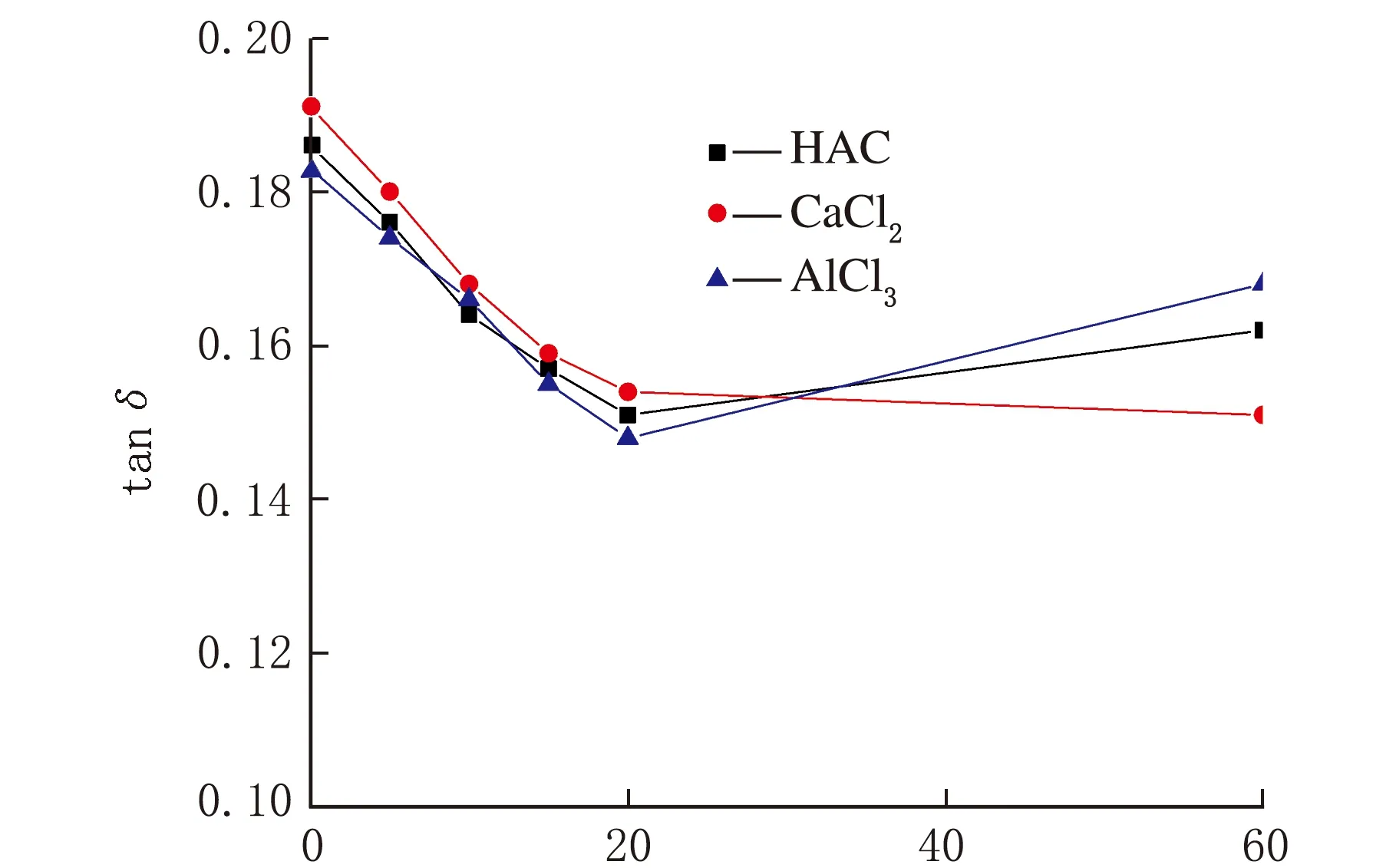

使用HAC、CaCl2和AlCl3絮凝制备的硫化胶的损耗因子(tanδ)-温度(t)曲线如图2所示。

t/℃(a) 全图

t/℃(b)局部放大图图2 不同絮凝方式下硫化胶的tan δ-t曲线

胎面胶的抗湿滑性能[15]与胶料0 ℃附近tanδ值的大小有关;滚动阻力与胶料60 ℃附近的tanδ值的大小有关。由图2可知,AlCl3制备的硫化胶tanδ峰值最小,原因是由于玻璃化转变区域的橡胶内耗主要来源于橡胶分子链链段之间的摩擦生热,通过CaCl2和AlCl3絮凝制备的硫化胶中残存的金属离子产生了桥接作用,使得橡胶分子链运动受限制,内摩擦减小,内耗降低,tanδ减小;而AlCl3絮凝制备的胶料,由于铝离子与橡胶分子链形成一种杂化结构,致使分子链间拥有较强的作用力,分子链的自由运动受到限制,因此内耗生热降低。由图2(b)可知,使用CaCl2絮凝剂制备的硫化橡胶在0 ℃时tanδ值最大、60 ℃时tanδ值最小,故该硫化胶滚动阻力最小且抗湿滑性能最好[16]。

3 结 论

(1)在对混合液进行絮凝时,AlCl3絮凝剂表现出明显的“夹生”现象,制备的母炼胶填料分散度差,而CaCl2影响不大;由于残留金属离子的影响,使得CaCl2和AlCl3制备的母炼胶硫化时间有一定延长,且交联密度略有提升。

(2)通过CaCl2絮凝制备的硫化胶力学性能要优于HAC和AlCl3絮凝制备的硫化胶,其中拉伸强度、撕裂强度以及扯断伸长率均较为优异。

(3)采用CaCl2絮凝制备的混炼胶Payne效应较弱,胶料具有良好的均一性和稳定性,填料的分散效果最好。CaCl2制备的硫化胶具有最佳的滚动阻力及抗湿滑性能。