以固体废弃物为原料烧制水处理陶粒材料的影响因素研究

李路娟, 李天鹏, 李玉龙

(1. 临沂市生态环境局兰陵县分局, 山东 临沂 277700;2. 枣庄学院城市与建筑工程学院,山东 枣庄 277160;3. 河南师范大学环境学院, 河南 新乡 453007;4. 临沂人才工作集团有限公司, 山东 临沂 276000)

0 引言

陶粒是一种表面粗糙且疏松多孔, 一般粒径为5.0 ~20.0 mm,多呈圆形或椭圆形球体,经过高温烧结或免烧等工艺制作而成的人造介孔材料。 因其具有BET 比表面积大、密度低、空隙率高、质量轻、微孔结构发达、质地坚硬和机械强度高等特点,陶粒既可作为通用垫底材料用于园林花卉领域, 又可作为厕所回填材料用于工业建筑领域, 也可作为过滤材料用于污废水处理领域。目前,有关陶粒的研究主要集中在制备工艺和原料类型2 个方面。 陶粒的制备工艺主要包括高温培烧法和化学养护法(即免烧工艺), 前者是目前世界范围内最普遍采用的方法,而后者尚处于试验研究和技术完善阶段[1]。高温培烧工艺一般由干燥、碾磨、筛分、混匀、成型、低温预热、高温烧结和自然冷却等步骤组成, 此工艺关键点是调控适宜的高温烧结温度。 高温培烧法既可将有毒有害有机物组分彻底高温热解为CO2,H2O 等无毒无害小分子物质,又可杀灭病原微生物、致病菌,并有固化重金属的作用[2-3]。

陶粒的传统制备原料, 诸如黏土或页岩等不可再生自然资源,一方面受其自身资源属性的制约,无法长期利用; 另一方面受受到国家耕地保护制度的限制,无法大量使用。与此同时,常见固体废弃物,诸如脱水污泥除含有水分、有机物、重金属、致病细菌和病毒外, 还含有20%~30%的无机物主要是Si,Al,Fe 和Ca 等的氧化物或化合物,它们的化学组分与页岩、黏土等不可再生自然资源的极为相似。经过适当谨慎的处理, 利用这些固体废弃物部分或全部脱水污泥替代黏土或页岩等不可再生自然资源制备水处理陶粒材料已成为破解陶粒行业可持续发展瓶颈的一种有效手段[4-5]。基于此,本研究在不添加任何不可再生自然资源的前提下, 以城镇污水处理厂排放的脱水污泥、 火力发电厂产生的粉煤灰和城市河道淤泥为原料, 采用高温培烧法制备水处理陶粒材料,在研究不同陶粒坯料粒径、水玻璃(Na2SiO3)添加量和碳酸钙(CaCO3)添加量对水处理陶粒材料的物理性能和浸出液金属离子含量影响的基础上, 确定以固体废弃物为原料采用高温培烧法制备水处理陶粒材料的最优实验条件。

1 材料与方法

1.1 材料和仪器

城市污水处理厂排放的脱水污泥、 火力发电厂产生的粉煤灰和城市河道淤泥分别取自上海市松江区松江污水处理厂污泥脱水车间、 上海市外高桥发电有限责任公司和上海市东华大学松江校区护校河堤岸, 它们的主要化学元素组分详见本课题组前期研究结果[6]。 聚乙烯醇((CH2CHOH)n,PVA),Na2SiO3和CaCO3均购于国药集团化学试剂有限公司。

倾斜式高速万能粉碎机(型号:FW-400A),北京中兴伟业仪器有限公司; 马弗炉(型号:SX2-6-13;工作温度:0 ~1 600 ℃)购于上海意丰电炉有限公司。 X 射线荧光光谱仪(XRF,型号XRF-1800)购于Shimadzu 公司(日本)等离子体发射光谱仪(ICPAES,PRODIGY 型)购于赛默飞世尔科技公司(美国)。

1.2 水处理陶粒材料制备

本研究所述以脱水污泥、 河道淤泥和粉煤灰为原料采用高温培烧法制备水处理陶粒材料的工艺流程见图1。首先,在25 ℃(室温)条件下,上述原料经自然干燥后用倾斜式高速万能粉碎机粉碎并过标准筛(粒径为0.85 mm)。 然后,将上述原料按照质量比5 ∶4 ∶1 混合后[7],加入20 mL 0.9%的PVA 溶液,加入已知量的黏结剂(Na2SiO3)和膨胀剂(CaCO3),再加入适量的蒸馏水,充分混合成糊状混合物;接着,制成不同粒径的陶粒坯料,自然干燥后置于马弗炉,按照已设定的温控曲线进行低温预热和高温培烧处理[8],冷却后进行性能表征。

图1 本试验的工艺流程

1.3 测试方法

水处理陶粒材料的破碎率与磨碎率之和、 盐酸可溶出率、含泥量、空隙率及BET 比表面积的测试方法按照中华人民共和国城镇建设行业标准CJ/T 299—2008《水处理用人工陶粒滤料》附件A 中所述检验方法进行。 水处理陶粒材料浸出液中金属离子含量测试方法采用GB 5086.2—1997《固体废物浸出毒性浸出方法》中规定的水平振荡法,具体试验步骤详见本课题组前期研究结果[9]。

2 结果与讨论

2.1 坯料粒径对物理性能和浸出液金属离子含量的影响

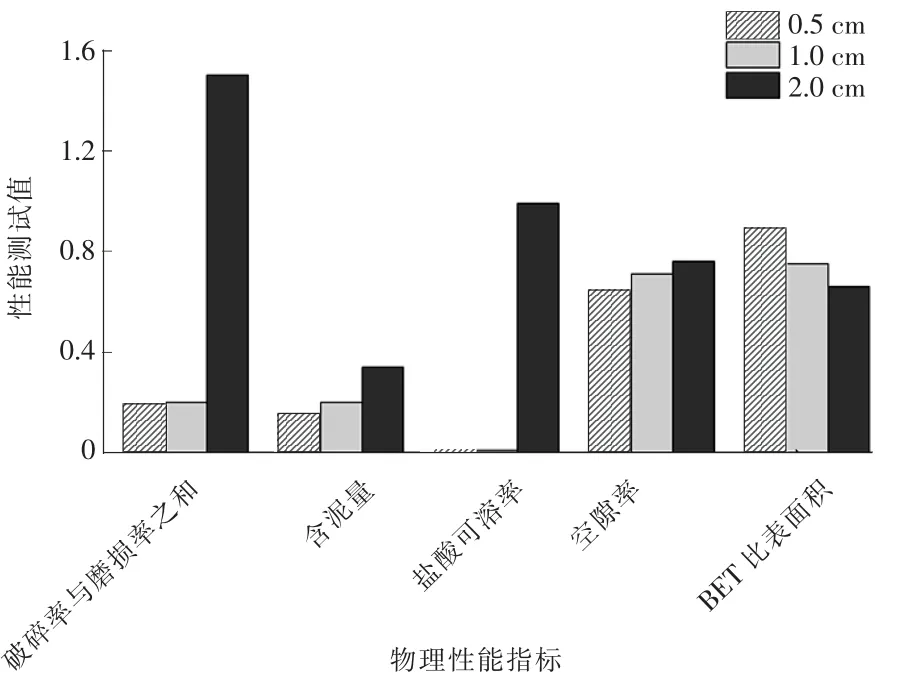

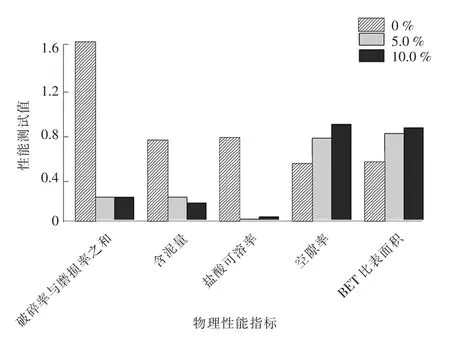

在Na2SiO3和CaCO3添加质量分数均为5%的条件下, 对陶粒坯料粒径分别为0.5,1.0 和2.0 cm时采用高温培烧法制备的水处理陶粒材料的破碎率与磨损率之和(%)、空隙率(%)、含泥量(%)×102、BET 比表面积(cm2·g-1·10-4)与盐酸可溶出率(%)进行了检验(下同),结果见图2。

图2 不同陶粒坯料粒径条件下水处理陶粒材料的物理性能指标

由图2 可知, 水处理陶粒材料的陶粒的破碎率与磨损率之和、空隙率、含泥量以及BET 比表面积均随着陶粒坯料粒径的增大而逐渐增加。然而,陶粒坯料粒径对水处理陶粒材料的盐酸可溶出率的影响不明显。 综合考虑各指标的变化情况,以脱水污泥、河道淤泥和粉煤灰为原料采用高温培烧法制备水处理陶粒材料时,最适陶粒坯料粒径为1.0 cm。

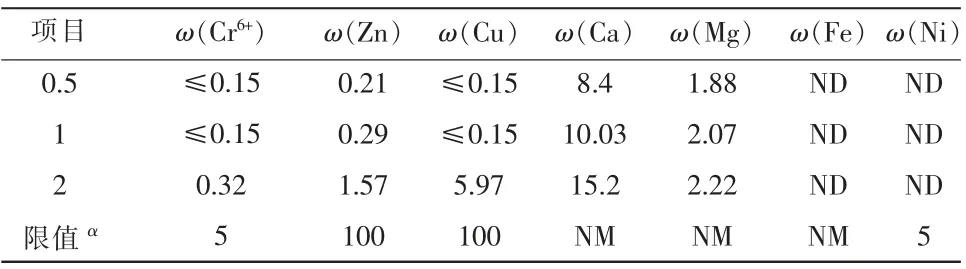

本研究的新型水处理陶粒材料除了要满足我国城镇建设行业标准CJ/T 299—2008《水处理用人工陶粒滤料》外,还要环境安全性指标合格。其中,重金属浸出毒性试验是检验环境安全性不可或缺的指标[10-11]。所以, 本实验对陶粒坯料粒径分别为0.5,1.0 和2.0 cm 时制备的水处理陶粒材料浸出液中金属离子含量进行了测试,结果见表1。 由表1 可知,陶粒坯料粒径对水处理陶粒材料浸出液中金属离子含量的影响比较显著。 浸出液中金属离子含量随着陶粒坯料粒径的增加而增加。 可能的原因是在高温培烧过程中,陶粒坯料粒径越大,陶粒坯料内部金属元素发生物理化学反应越不完全,金属元素的固化/稳定化越不充分,最终导致浸出液中金属离子含量越来越高[12]。

表1 不同陶粒坯料粒径条件下水处理陶粒材料浸出液中金属离子质量比 mg·kg-1

2.2 Na2SiO3 添加量对物理性能和浸出液金属离子含量的影响

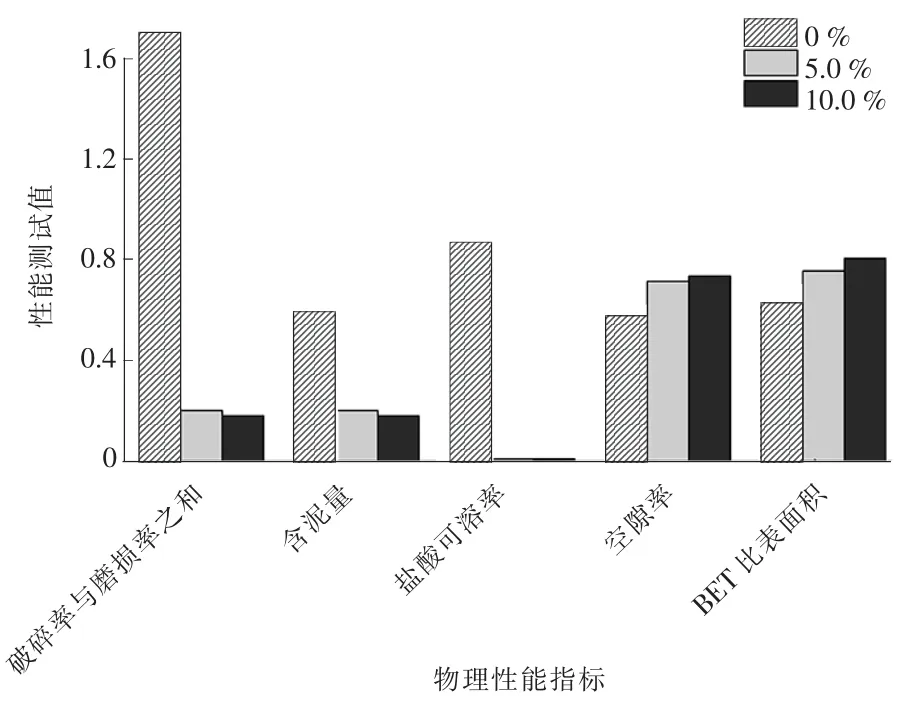

在陶粒坯料粒径为1.0 cm 和CaCO3添加质量分数为5%的条件下,测定了Na2SiO3添加质量分数为0.0%,5.0%和10.0%时采用高温培烧法制备的水处理陶粒材料的空隙率、 破碎率与磨损率之和、含泥量、BET 比表面积与盐酸可溶出率的数值, 结果见图3。

图3 不同Na2SiO3 添加量条件下水处理陶粒材料的物理性能指标

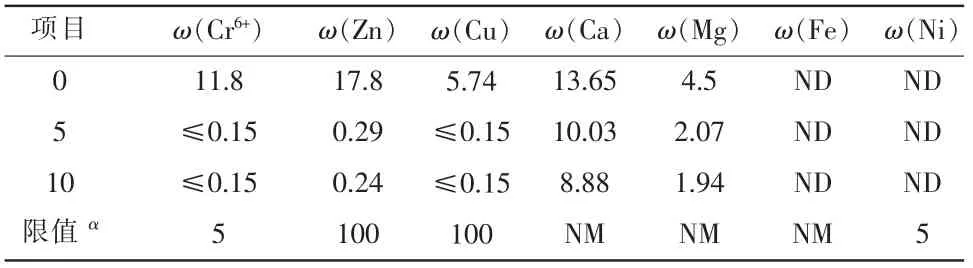

由图3 可知, 水处理陶粒材料的陶粒的破碎率与磨损率之和、空隙率、含泥量以及BET 比表面积均随着Na2SiO3添加量的增加而逐渐降低。 然而,在所考察的Na2SiO3添加量范围内,水处理陶粒材料的盐酸可溶出率呈现先下降而后基本不变的趋势。 从节约试验成本的角度考虑,以脱水污泥、河道淤泥和粉煤灰为原料采用高温培烧法制备水处理陶粒材料时,最佳Na2SiO3添加质量分数选为5.0%。 此外,与不添加Na2SiO3相比,添加Na2SiO3有利于降低水处理陶粒材料浸出液中金属离子含量,见表2。

表2 不同Na2SiO3 添加量条件下水处理陶粒材料浸出液中金属离子质量比 mg·kg-1

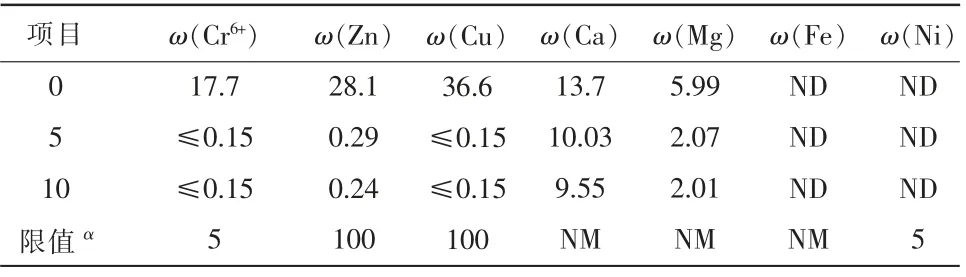

2.3 CaCO3 添加量对物理性能和浸出液金属离子含量的影响

在陶粒坯料粒径为1.0 cm 和Na2SiO3添加质量分数为5%的条件下, 分析了CaCO3添加质量分数分为0,5.0%和10.0%时对高温培烧法制备的水处理陶粒材料的空隙率、 破碎率与磨损率之和、 含泥量、BET 比表面积与盐酸可溶出率的影响,结果见图4。 由图4 可知,在本试验所考察的CaCO3添加量范围内,水处理陶粒材料的含泥量呈递减趋势,而水处理陶粒材料的空隙率和BET 比表面积呈递增趋势。当CaCO3添加质量分数由0.0%增至5.0%时, 水处理陶粒材料的盐酸可溶出率和破碎率与磨损率之和均显著降低,而当CaCO3添加量继续增加时,上述2个指标的数值基本不变。

图4 不同CaCO3 添加量条件下水处理陶粒材料的物理性能指标

综合考虑,在以脱水污泥、河道淤泥和粉煤灰为原料采用高温培烧法制备水处理陶粒材料时, 最佳CaCO3添加质量分数为5.0%。 另外,与不添加CaCO3相比,添加CaCO3有利于降低水处理陶粒材料浸出液中金属离子含量见表3。

表3 不同CaCO3 添加量条件下水处理陶粒材料浸出液中金属离子质量比 mg·kg-1

3 结论

(1) 在不使用任何不可再生自然资源的前提下,以脱水污泥、粉煤灰和河道淤泥为原料采用高温培烧法制备的水处理陶粒材料的物理性能指标完全满足符合我国行业标准CJ/T 299—2008 要求,表明其是一种极具研究价值和应用前景的水处理材料。

(2)在陶粒坯料粒径为1.0 cm,Na2SiO3添加质量分数为5.0%和CaCO3添加质量分数为5.0%时,该新型水处理陶粒材料浸出液中金属离子浓度明显小于我国国家标准GB 5085.3—2007 阈值, 说明其具有较高的环境安全性,不会产生二次污染等问题。

(3) 本研究将固体废弃物资源化与陶粒生产进行有机结合, 在提高固体废弃物综合利用水平的同时,拓宽了陶粒行业的原料来源,具有突出的社会效益、经济效益和环境效益。