混凝-臭氧-超滤工艺处理活性炭滤池反冲洗废水

于晓斐, 周冰洁, 林 涛

(1.河海大学环境学院, 江苏 南京 210098;2.河海大学浅水湖泊综合治理与资源开发教育部重点实验室,江苏 南京 210098;3.南京市给排水工程设计院有限公司, 江苏 南京 210036)

0 引言

随着饮用水安全保障需求的提升, 以臭氧-活性炭滤池为代表的深度处理工艺得到普遍应用,这使水厂反冲洗废水量进一步增加。 目前国内大多水厂将反冲洗废水直接排放, 而对活性炭滤池反冲洗废水进行处理与利用, 一方面可以提高水厂对水源水的利用率,另一方面可以降低废水的排放量,从而对环境的保护、 水资源的节约以及节水型社会的建设具有重要意义。

近年来,超滤工艺普遍应用于饮用水处理[1]与废水处理[2-4]中,但膜污染成为其推广应用的瓶颈问题[5]。平板陶瓷膜较有机膜抗污染程度高,而且易清洗,使用寿命长[6]。 因此,采用平板陶瓷膜超滤工艺对活性炭滤池反冲洗废水进行处理极具技术可行性。

活性炭滤池反冲洗废水水质特性复杂, 想要实现超滤完全净化回用, 保证生物和化学安全性以及控制运行过程中的膜污染, 必须要组合一定的预处理工艺[7]。 董岳等[8]采用混凝-超滤的方法来处理活性炭滤池反冲洗水;李平波等[9]采用混凝-粉末活性炭-超滤工艺对滤池反冲洗水进行处理;WANG H等[10]采用预氧化减少饮用水再利用过程中的膜污染问题。 但少有人采用混凝-臭氧-超滤的方法来处理活性炭滤池反冲洗废水, 关注消毒副产物前体物和嗅味物质去除效果的研究也较少。因此,本文采用混凝-臭氧-超滤组合工艺,对苏州某水厂活性炭滤池反冲洗废水进行处理, 研究组合工艺对各项指标的净化效能, 以期为水厂反冲洗废水的处理提供理论依据与技术支撑。

1 材料与方法

1.1 试验水样

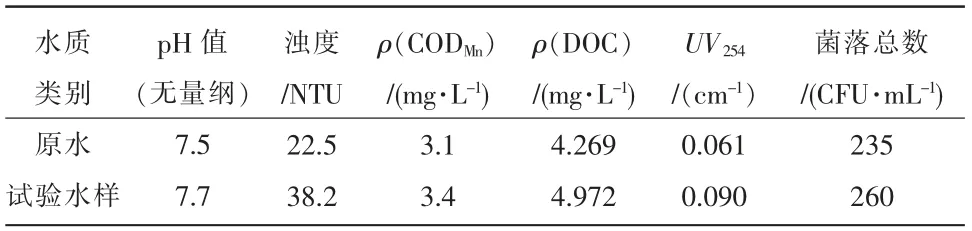

苏州某水厂活性炭滤池共10 座, 日处理量30万t,反冲洗周期为7 d,反冲洗程序为气冲5 min、静置3 min、 水冲6 min。 其中气冲强度为35 ~36 m3/(m2·h),水冲强度为17 ~18 m3/(m2·h)。将水厂活性炭滤池反冲洗废水作为试验水样。 试验水样常规水质参数见表1。 由表1 可以看出,活性炭滤池反冲洗废水特点为高浊度与高有机物含量并存, 且微生物含量也较高。

表1 水与试验水样水质参数

1.2 试验装置与流程

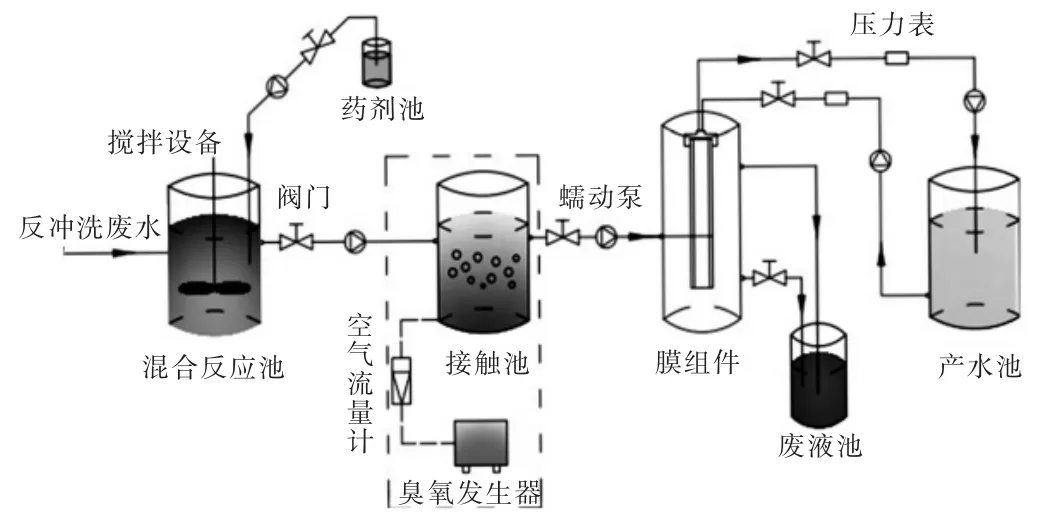

采用小试试验进行研究,试验装置见图1。

图1 试验装置

试验流程: ①在反冲洗废水中不投加任何药剂与处理,直接经过超滤膜组件进行试验;②在反冲洗废水中投加15 mg/L 硫酸铝, 经过混凝沉淀10 min后,再由2 mg/L 臭氧氧化,接触时间为20 min,最后由蠕动泵吸入膜池中进行超滤试验。 2 个流程的超滤试验均在通量为25 L/(h·m2) 下运行, 每30 min对膜组件进行物理反冲洗1 min, 反冲洗包括水洗和曝气,冲洗强度为60 L/(h·m2),气水比为150 ∶1。当跨膜压差达到55 kPa 时,进行化学清洗。 膜组件在200 mg/L 的NaOH 溶液中浸泡10 h,之后用清水反冲5 min。

1.3 超滤膜规格和性能

试验中采用的超滤膜是平板陶瓷膜, 过滤方式为负压抽吸。 平板陶瓷膜的规格和性能见表2。

表2 平板陶瓷膜规格和性能

1.4 检测方法

(1)常规指标

pH 值和浊度分别由pH 计和便携式浊度仪测得;将水样经过0.45 μm 膜处理后,CODMn采用高锰酸钾滴定法,UV254在波长254 的分光光度计下测定吸光值,DOC 由TOC 检测仪检测; 颗粒物浓度使用IBR 颗粒计数仪。

(2)微生物指标

菌落总数参考《水和废水监测分析方法》最新版测定,因为水样中细菌浓度过高,先将水样按要求稀释一定倍数, 取稀释后的1 mL 加入营养琼脂培养,于37 ℃培养48 h 后计数形成菌落后计数。 大肠菌群采用国家标准检测三步法。 浮游动物选取剑水蚤为典型浮游动物,采用直接过滤方法,过滤后直接计数。

(3)消毒副产物生成势

消毒副产物生成势试验参考文献方法[11],消毒剂选用次氯酸钠溶液。 检测方法参照USEPA 551.1,生成的三氯甲烷、 二氯乙腈和二氯乙酰胺经过液液萃取后用气象色谱-微电子捕捉检测器进行检测。

(4)土嗅素(GSM)和2-甲基异茨醇(MIB)

试验采用气相色谱法对水样中的MIB 和GSM进行分析,分析方法参考文献方法。

(5)超滤膜运行跨膜压差

采用压力传感器将超滤运行时的压力信号转化为电信号, 电信号由电子记录仪自动记录, 数据用origin 处理。

2 结果与讨论

2.1 对浊度和颗粒数的净化效能

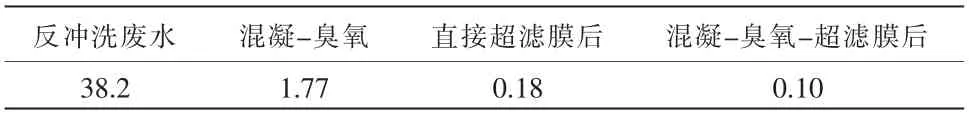

超滤工艺过程中浊度和颗粒数的变化情况见表3 和图2。 由表3 和图2 可知,无论超滤膜前是否存在混凝-臭氧氧化的预处理,超滤膜后颗粒数都远远少于膜前的颗粒数, 出水浊度均小于1 NTU, 满足GB 5749—2006《生活饮用水卫生标准》。由此可以得出, 超滤工艺对反冲洗水中的浊度和颗粒数有很好的去除效果, 同时这也意味着过多的颗粒物容易对超滤膜造成严重的堵塞污染,降低膜通量。膜前加入预处理后颗粒数有明显的降低,尤其是反冲洗水中>15 μm 的大粒径颗粒物基本被混凝-臭氧氧化完全去除。 因此在活性炭滤池反冲洗废水中加入预处理可以有效降低颗粒数, 从而控制颗粒物对超滤膜造成的膜污染,保障出水浊度达标。

表3 超滤过程浊度的变化情况 NTU

图2 超滤过程中颗粒数变化情况

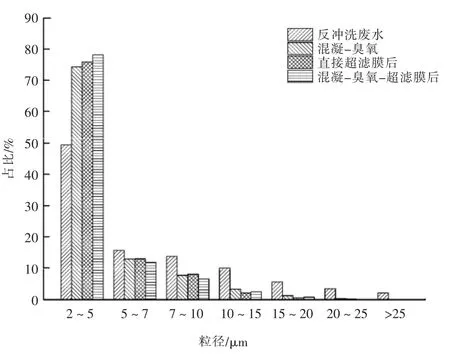

超滤过程中不同粒径颗粒物所占比例见图3。活性炭滤池反冲洗废水直接超滤时, 颗粒数从小粒径到大粒径所占比例呈递减趋势,且2 ~5 μm 所占比例最大为49.44%。 当反冲洗废水在膜前加入混凝-臭氧氧化预处理后,2 ~5 μm 粒径的颗粒物所占比例明显升高至74.31%,而其他粒径颗粒物所占比例都有所下降,特别是大粒径颗粒物减少最明显,说明混凝-臭氧氧化对大颗粒有较好的去除效果并将大颗粒氧化成小颗粒。不论是否加入预处理,超滤膜后水中都是2 ~5 μm 粒径的颗粒物占主体,而且所占比例有所增大,在加入预处理后所占比例最大,为78.4%, 说明在不同粒径颗粒物中,2 ~5 μm 的颗粒物不是引起膜污染的主要污染物, 同时也说明超滤工艺对颗粒数有很好的控制效果, 包括对颗粒数总量的降低和对各个粒径区间颗粒比例的控制。

图3 超滤过程不同粒径所占比例变化情况

2.2 对微生物的净化效能

超滤工艺过程中微生物指标的变化情况见表4。由表4 可知,不管膜前是否有预处理,膜后菌落总数均小于1 CFU/mL,低于国家饮用水水质标准100 CFU/mL。说明超滤膜对细菌等微生物有很好的的截留去除效果。膜前进行混凝处理后细菌总数降低,是因为颗粒物通过混凝、沉降被去除,同时将颗粒物上附着的细菌也一并去除, 这可以减轻超滤膜截留细菌的工作负担,有助于缓解膜污染,但出水中仍有部分微生物。 臭氧投加后,对微生物进行了氧化灭活,使膜前反冲洗废水中的微生物含量进一步降低,超滤膜后出水微生物各项指标均为0, 保证了出水微生物指标的安全性。 同时,混凝-臭氧预处理降低了超滤膜中微生物生长和繁殖的风险, 从而控制了微生物对超滤膜造成的生物污染, 保证了超滤工艺的长期正常运行。

表4 超滤过程微生物的变化情况

2.3 对有机物的净化效能

超滤过程中有机物的变化情况见图4。 由图4可知, 直接进行超滤工艺对反冲洗废水中溶解性有机物的净化效果不明显,UV254和DOC 的去除率分别仅为3.9%和6.2%, 膜后出水的有机物含量仍然较高。 膜前加入混凝-臭氧氧化预处理,混凝通过电性中和、卷扫、吸附架桥等作用,去除了大部分大分子有机物和疏水性有机物, 随后臭氧将剩余的大分子有机物氧化成小分子有机物, 两者共同作用使有机物的含量有了很大程度的降低,UV254和DOC 的含量分别下降了68.1%和70.5%, 保证了超滤膜后出水的化学安全性, 同时又使超滤膜截留较少的有机物,膜孔不易被堵塞,从而减轻有机物对膜造成的膜污染。

图4 超滤过程中DOC 和UV254 变化情况

2.4 对消毒副产物前体物的净化效能

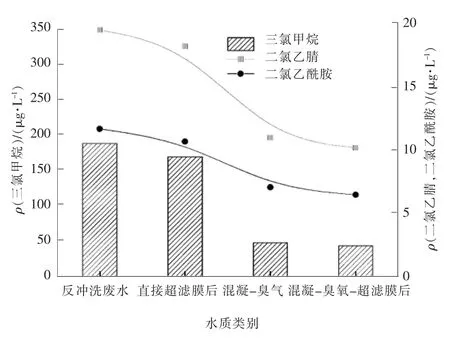

超滤工艺过程中消毒副产物生成势的变化情况见图5。 由图5 可知,经过直接超滤处理后,反冲洗废水中的消毒副产物生成势没有明显变化。 三氯甲烷生成势下降了10.7%, 二氯乙腈和二氯乙酰胺生成势分别下降了6.7%和8.6%。 不同的消毒副产物下降程度不同可能是因为三氯甲烷的主要前体物是大分子类腐殖质, 而二氯乙腈和二氯乙酰胺主要前体物是小分子。因此,直接超滤工艺对三氯甲烷前体物的去除比对二氯乙腈和二氯乙酰胺前体物的效果好。 然而,直接超滤膜后出水的三氯甲烷生成势约为162 μg/L,远超GB 5749—2006《生活饮用水卫生标准》中的限值60 μg/L,对消毒副产物指标净化不合格。

添加混凝-臭氧预处理后,各项消毒副产物生成势明显降低。三氯甲烷生成势降低约74.9%,二氯乙腈生成势降低43.1%, 二氯乙酰胺生成势降低39.8%。 说明在混凝-臭氧氧化的作用下,羟基自由基与有机物发生反应, 将消毒副产物前体物的生成潜能降低或是转变为非前体物,对消毒副产物的前体物有很好的净化效能。因此,经预处理后,超滤膜后出水的三氯甲烷生成势降低到了生活饮用水限值以下,进一步保障了膜后出水水质,提高水质的安全性。

图5 超滤过程中消毒副产物生成势变化情况

2.5 对嗅味物质的净化效能

反冲洗废水中存在大量微生物, 其代谢过程可能会产生较多的嗅味物质, 选取2 种典型的嗅味物质—土嗅素(GSM)和2-甲基异茨醇(MIB)作为超滤过程对嗅味物质净化效能的评价指标。 超滤过程中嗅味物质的变化情况见图6。 由图6 可知,直接超滤处理工艺对嗅味物质的净化效能相当有限,对GSM和MIB 的去除率分别为4.9%和5.3%, ρ(GSM)为16.2 ng/L,ρ(MIB)为20.1 ng/L,两者均超过了人体可感知质量浓度10 ng/L,说明直接超滤处理对于反冲洗废水中嗅味物质的净化效能较差, 影响饮用水的口感。

添加混凝-臭氧预处理后,嗅味物质的去除效果有了明显的提升。 对GSM 的去除率约为44.9%,对MIB 的去除率约为52.7%。 这是因为臭氧氧化产生的羟基自由基, 与2 种嗅味物质进行反应, 将其降解, 使超滤膜后出水水质中的2 种嗅味物质浓度均降低到人体能感知的限值10 ng/L 以下。

图6 超滤过程中嗅味物质的变化情况

2.6 混凝-臭氧预处理对膜污染的控制

直接超滤处理与混凝-臭氧-超滤处理过程中的跨膜压差变化情况见图7。 由图7 可知,直接超滤处理过程中的跨膜压差增长速度更快, 在第3 天就达到55 kPa,需要进行化学清洗。 而添加混凝-臭氧预处理后,降低了跨膜压差的增长速度,缓解了膜污染。 化学清洗时间推迟了1.5 d,可以减少长期运行中化学药剂对超滤膜造成的损害, 有利于超滤膜持续稳定运行。

图7 超滤过程中跨膜压差的变化情况

3 结论

混凝-臭氧-超滤组合工艺一方面对活性炭滤池反冲洗废水的颗粒物、微生物、有机物、嗅味物质等各项指标都有很好的控制与安全净化的作用,可以解决反冲洗废水中存在的重点问题-高颗粒数与高有机物以及大量微生物的特性, 膜后出水水质各项指标均达到GB 5749—2006 《生活饮用水卫生标准》,对废水回用的节水工作具有重要意义。 另一方面,可以有效缓解膜污染,提高通量,从而提高生产效率,带来经济效益。

直接超滤处理反冲洗废水可以有效去除颗粒物和细菌等微生物, 出水生物安全性提高。 但对有机物、消毒副产物前体物和嗅味物质的去除率低,出水中三氯甲烷、土嗅素和2-甲基异茨醇依旧超过饮用水限值。 同时,直接超滤过程中跨膜压差增长过快,膜污染严重,化学清洗频繁,不利于长期运行。