油气管道周向励磁漏磁检测技术优势与发展前景*

杨辉 王富祥 玄文博 雷铮强 考青鹏

1中国石油管道科技研究中心

2中石油管道有限责任公司

管道安全高效运行是管道行业的立足之本,通过各类检测技术发现和修复管道缺陷是提升管道安全运行水平的主要手段。根据国内外管道事故统计分析结果,管道事故的主要原因为:未开展检测或未能检测、识别出缺陷;缺陷类型判定错误或尺寸量化不准导致高估了管道承载能力[1]。通过内检测技术识别判定各类缺陷是目前国内外广泛推行的做法,GB 32167—2015《油气输送管道完整性管理规范》中明确宜优先选择基于内检测数据的适用性评价方法进行完整性评价。管道内检测技术主要有漏磁内检测、变形内检测、超声内检测(包括电磁超声)、电磁涡流内检测等。其中漏磁内检测技术因其在运行环境要求、适用范围、技术成熟度及经济性等方面具有明显优势,因此得到了广泛应用[2-3]。

根据励磁方向的不同,管道漏磁内检测技术主要分为轴向励磁漏磁检测技术和周向励磁漏磁检测技术。传统的轴向励磁漏磁场检测器对于管道周向缺陷更敏感,对于与磁力线平行的轴向缺陷尤其是狭长的轴向缺陷很不敏感,甚至无法检出[4],而周向励磁漏磁检测技术由于磁力线沿周向分布,具备轴向缺陷检出的潜力,已逐渐成为国内外的研究热点[5-8]。本文概述了周向励磁漏磁检测技术原理及应用现状,对比分析了周向励磁与传统轴向励磁漏磁检测技术,以期对深入开展周向励磁漏磁检测技术研究有所裨益。

1 周向励磁漏磁检测原理及特征

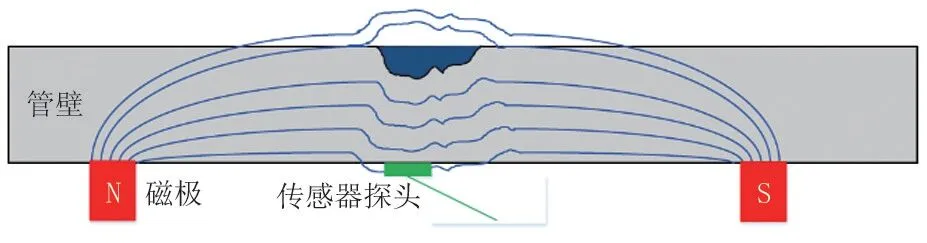

与传统的轴向励磁漏磁检测不同,周向励磁漏磁检测技术采用周向激励方式产生沿管道周向分布的磁场从而实现检测。如图1 所示,通过钢刷将检测器自身携带的永磁铁产生的磁力线耦合进入管壁,从而在磁极、管壁与轭铁中形成一个沿周向分布的磁场回路,并使磁极间的管壁达到局部磁饱和状态,若管壁上存在缺陷,管壁横截面减小,则缺陷处磁通路变窄;另外,由于缺陷的磁导率远比铁磁性材料本身的小,则缺陷处的磁阻增大,导致磁力线发生变形,部分磁力线漏出管壁产生漏磁场,被位于两磁极间紧贴管壁的磁敏探头捕获,根据对漏磁信号的位置、形状、幅值等特征的分析与回归来识别判定和量化缺陷。研究表明,漏磁场强度会随着缺陷延伸方向与磁力线夹角减小而不断变弱,尤其当夹角小于30°时,缺陷将很难被准确检出。由于轴向缺陷的延伸方向与周向励磁产生的磁力线方向垂直,因此容易被检测到[5]。

图1 周向励磁漏磁检测原理Fig.1 Principle of circumferential MFL inspection

周向励磁会产生环绕管道(周向)分布的非均匀磁场,磁场强度与磁极的距离成反比,即临近磁极的磁场强度大,远离磁极的磁场强度小。这就导致管壁沿环向的磁化程度不同步,磁场强度大的管壁最先达到磁饱和,而磁场强度小的管壁尚处于欠饱和状态;反之当磁场强度小的管壁达到磁饱和状态后,磁场强度大的管壁已呈过饱和状态。磁化强度的强弱均会影响缺陷的检出率,若磁化强度太弱,会导致无漏磁场产生;反之若磁化强度太强,背景磁场过大,可能掩盖缺陷处产生的漏磁场。综上所述,缺陷漏磁通与缺陷距磁极的距离相关,两磁极间仅存在一段有效检测区域,这就要求传感器探头必须具有很小的间距和较高的测量精度;另外,周向励磁产生的磁力线垂直于管道轴线,信号采集对检测装置的运行速度提出了更高的要求。上述因素使得周向励磁漏磁检测的实施和分析变得更加困难[3-4]。

2 周向励磁与轴向励磁漏磁检测对比

轴向励磁漏磁检测与周向励磁漏磁检测为两种主要的漏磁内检测方法,以下分别从四个方面进行对比。

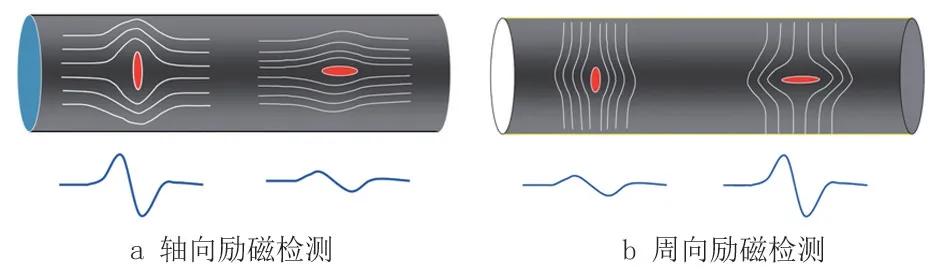

(1)励磁方式。两种漏磁检测技术的本质区别在于励磁方式的不同。轴向励磁漏磁检测采用轴向磁化方式,产生纵向磁回路场,如图2 所示;而周向励磁漏磁检测采用周向磁化方式,产生周向磁回路场,如图1 所示。

图2 轴向励磁漏磁检测原理Fig.2 Principle of axial MFL inspection

(2)磁场分布状态。若管壁无缺陷,轴向励磁产生的磁力线在管壁内均匀分布,而周向励磁在管壁中产生非均匀磁场,磁场强度随着与磁极距离增大而减弱,在两磁极的中间位置磁场强度达到极小值。

(3)检测适用性。缺陷几何形状对管壁内磁场变化及漏磁通的形成存在较大影响。如图3 所示,对于轴向励磁漏磁检测,周向导向缺陷对磁场敏感,信号强,轴向导向缺陷信号弱,而对于周向励磁漏磁检测则反之。轴向励磁漏磁检测技术主要适用于管道内外腐蚀等金属损失缺陷,同时还可以探测环焊缝、螺旋焊缝附近的金属损失缺陷等,但对于狭长的轴向缺陷不敏感;周向励磁漏磁检测则对轴向排列的金属损失缺陷更加敏感,可以用于检测狭长的轴向腐蚀与沟槽、直焊缝焊接缺陷等轴向导向缺陷。

图3 缺陷几何形状对磁场变化的影响Fig.3 Influence of defect geometry on magnetic field variation

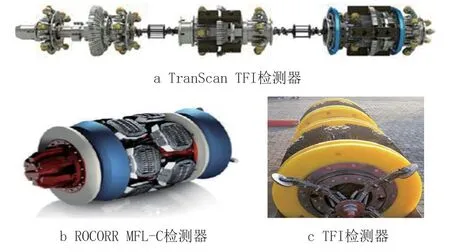

(4)技术成熟度。轴向励磁漏磁检测是当前较为成熟且工业应用最广泛的管道内检测技术,国内外均研发出了高精度管道在线漏磁检测装置并投入使用。最具代表性的是BHGE PII 的四代超高清三轴漏磁检测器(MagneScan SHR)和ROSEN 的超高清漏磁检测器(ROCORR MFL-A ULTRA),其中ROCORR MFL-A ULTRA 检测器更是达到了周向1.6 mm 和轴向1 mm 采样一次的采样频率。据统计,目前中石油漏磁内检测总里程已达6.5×104km。周向励磁漏磁检测技术在国外起步较早,已成功用于轴向狭长腐蚀和严重的直焊缝裂纹缺陷的检测,而国内起步较晚,目前还未全面推广应用。

3 周向励磁检测技术发展与应用

国际上,美国Tuboscope 公司早于上世纪70 年代便开始研究周向励磁漏磁检测装置,但由于采用的是线圈传感器,仅存在理论上的可行性,最终被迫放弃。1994 年,国际管道研究协会(PRCI)开始了周向励磁漏磁检测技术在裂纹检测中的应用研究。1999 年,美国BHGE PII 公司研制出了用于商业用途的周向励磁漏磁检测器,当前最新一代为TranScan TFI 检测器,如图4a 所示。2000 年,Battelle 研究所采用周向励磁检测技术对机械损伤进行检测与尺寸量化研究[9-11]。2003 年,德国ROSEN 公司也成功研制出商用的周向励磁漏磁检测器(ROCORR MFL-C),如图4b 所示,该检测器在行业内同类检测器中最为紧凑[3]。另外,上世纪90 年代末于中东成立的LIN SCAN 公司也迅速进入管道内检测市场,自主开发了TFI 周向励磁内检测器,并对外提供内检测服务,如图4c 所示。周向励磁内检测技术在国外已推广应用多年,据统计,2002—2016 年间BHGE PII 在世界范围内共累计完成了近5×104km 管道的轴向狭长腐蚀和严重的直焊缝裂纹缺陷的检测。

图4 周向励磁漏磁内检测器Fig.4 Circumferential MFL internal inspection tool

国内关于周向励磁漏磁检测技术的理论研究和应用均滞后于国外检测公司。本世纪初期,沈阳工业大学杨理践教授开始致力于相关理论研究。2013年,中石油西部管道公司立项开展了周向励磁漏磁检测技术的研究,通过与沈阳工业大学合作历时5 年研发出了双向励磁复合内检测器,设备集成了轴向漏磁系统和周向漏磁系统。2017 年10 月,该检测器投入现场应用,依托西气东输二线和三线工程实施检测2 169 km。中油管道检测技术有限责任公司于2014 年立项开展周向励磁漏磁检测技术研究,开发了28 in 和48 in 周向励磁检测器,并于2017 年6 月完成了28 in 检测器的首次牵拉试验,目前还未有现场应用的报道。

4 结论

周向励磁漏磁检测技术作为一种新的漏磁检测方法,对于检测和定量评定轴向导向缺陷具有潜在的优势。与传统轴向漏磁励磁检测技术相比,除磁化方式不同外,周向励磁在管壁产生的磁场是非均匀磁场,临近磁极的磁场强度大,远离磁极的磁场强度小,导致缺陷漏磁通与缺陷距磁极的距离相关,从而要求传感器探头的精度更高;另外,周向励磁产生的磁力线垂直于管道轴线,信号采集速率成为制约检测速度的关键因素。作为轴向励磁漏磁检测技术的补充,该技术的运用可有效提高缺陷检出率,目前国内多家检测公司已研发出组合检测器,但相较于国外,国内关于周向励磁漏磁检测技术的研究起步较晚,检测器全面推广应用于管道内检测还有相当的距离。